Cuando se trabaja con máquinas CNC (control numérico por ordenador), hacer las cosas bien puede ser complicado. El código, las herramientas, los ajustes... hay mucho que gestionar. Entonces, ¿cómo puede asegurarse de que la programación de su máquina CNC sea siempre un éxito? ¿Qué consejos pueden ayudarle a evitar errores comunes y asegurarse de que la máquina funciona sin problemas?

La programación CNC es la columna vertebral de Mecanizado CNCTransformar un diseño en un objeto físico preciso. Tanto si es un principiante como alguien con algo de experiencia, estos 12 consejos le ayudarán a perfeccionar sus habilidades de programación CNC, aumentar la eficiencia y mejorar la calidad de su trabajo.

Así que, ¡manos a la obra! Estos son los consejos que necesitas saber para dominar la programación CNC.

Programación CNC; empezar con un diseño claro

Antes de empezar a escribir cualquier código con la programación CNC, necesita tener un diseño claro en mente. Es como construir una casa: no se puede empezar sin un plano sólido. Tanto si trabaja con software CAD (diseño asistido por ordenador) como si dibuja a mano, asegúrese de tener un plan detallado. Sin uno, te expones a errores y confusiones.

Cuando cree su diseño, preste atención a todos los detalles. Hay que tener en cuenta las dimensiones, las tolerancias y los materiales. Si omite alguna parte del diseño, puede cometer costosos errores durante el mecanizado.

- Consideraciones clave: Asegúrese de que su diseño es preciso y claro.

- Compruebe su trabajo antes de iniciar el código.

Dedicar tiempo a preparar su diseño le ahorrará muchas frustraciones más adelante.

Comprender las capacidades de su máquina CNC

Antes de sumergirse en la programación CNC, dedique algún tiempo a familiarizarse con la máquina en la que va a trabajar. No todas las máquinas CNC son iguales, por lo que conocer las limitaciones específicas de su máquina le ayudará a evitar errores.

Por ejemplo, no todos los Mecanizado de prototipos CNC pueden manejar las mismas velocidades, avances o materiales. Si conoce estos factores, podrá escribir un código que se ajuste a las capacidades de su máquina. Si no está seguro, consulte siempre el manual de la máquina o hable con alguien más experimentado.

- Compruebe las especificaciones de la máquina: Comprender la velocidad máxima y los avances.

- Limitaciones: No excedas las capacidades de la máquina, o podría fallar.

Conocer bien su máquina hará que sus proyectos funcionen sin problemas.

Código sencillo y limpio

Cuando se trata de programación CNC, la simplicidad es la clave. Un código sencillo tiene menos probabilidades de cometer errores y es más fácil de solucionar. Evite que el código sea demasiado complejo a menos que sea absolutamente necesario.

Divida su programa en secciones más pequeñas y manejables, y evite complicar demasiado el código. Resulta tentador escribir scripts largos y complejos, pero esto suele dar lugar a errores y confusión. Si es posible, limítese al código G estándar, que es el lenguaje CNC más común.

- Manténgalo despejado: Escriba código fácil de entender.

- Organice: Divida el código largo en secciones más pequeñas.

Las buenas prácticas de programación se basan en la claridad y la sencillez.

Doble comprobación de la selección de herramientas

Al programar para una máquina CNC, asegúrese siempre de haber seleccionado la herramienta correcta para el trabajo. Puede parecer obvio, pero una herramienta equivocada puede arruinar su trabajo.

El tamaño, el material y el tipo de herramienta que utilices influyen en la calidad del producto final. Por ejemplo, si va a cortar metal, asegúrese de utilizar una herramienta lo suficientemente fuerte como para soportar el material. Además, recuerde que el desgaste de la herramienta puede afectar a la calidad de los cortes, así que utilice siempre herramientas nuevas o en buen estado.

- Elige bien: Elija la herramienta adecuada para cada operación.

- Comprobar el desgaste de la herramienta: No utilices herramientas desafiladas o desgastadas.

Seleccionar la herramienta adecuada es clave para lograr el resultado deseado.

Ajustar la alimentación y la velocidad adecuadas

Los avances y las velocidades controlan la rapidez con la que se mueve la herramienta y con la que se corta el material. Unos ajustes incorrectos pueden provocar un mal acabado superficial, un desgaste excesivo de la herramienta o incluso daños en la máquina.

Es esencial ajustar los avances y las velocidades en función del material con el que se trabaja y de la herramienta utilizada. Como regla general, los materiales más duros requieren velocidades más lentas, mientras que los materiales más blandos funcionan bien con velocidades más rápidas. Si no está seguro, consulte las recomendaciones del fabricante de la herramienta.

- Ajustes de velocidad: Adaptar el material y la herramienta a las velocidades adecuadas.

- Velocidad de avance: Asegúrese de que la velocidad de alimentación es la adecuada para evitar el desgaste.

Unos avances y velocidades correctos optimizarán la vida útil tanto de sus herramientas como de su máquina.

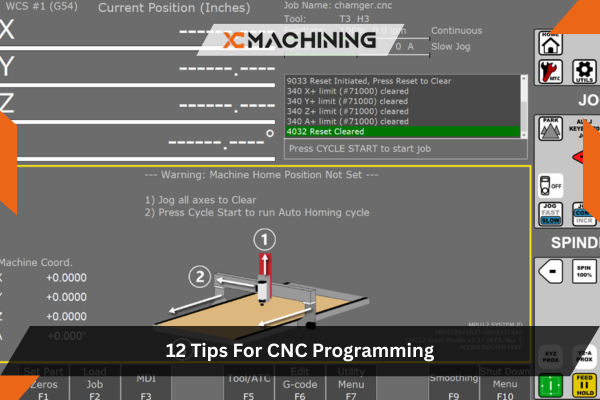

Simule primero el programa

Antes de ejecutar el programa en la máquina real, realice siempre una simulación. Muchos programas CNC modernos incluyen un software de simulación que permite previsualizar la trayectoria de la herramienta. Este paso ayuda a garantizar que no haya problemas antes de que el programa toque ningún material.

Simulación de la Mecanizado CNC de magnesio puede revelar problemas ocultos, como trayectorias incorrectas de las herramientas, colisiones o comportamientos inesperados. Es mucho más barato solucionar un problema en la simulación que afrontar las consecuencias en el taller.

- Simule: Ejecute primero una versión virtual del programa.

- Comprobación de colisiones: Asegúrese de que ninguna pieza colisione.

La simulación es un paso esencial para garantizar el buen funcionamiento.

La seguridad, una prioridad

La programación CNC no sólo consiste en obtener el código correcto, sino también en la seguridad. Dé siempre prioridad a la seguridad cuando programe y maneje una máquina CNC. Por ejemplo, asegúrese de que la máquina está correctamente configurada antes de ejecutar el programa. Bloquee todas las piezas móviles que no formen parte de la operación y lleve siempre equipo de seguridad.

Además, recuerde seguir los protocolos necesarios de configuración y mantenimiento para evitar accidentes.

- Material de seguridad: Llevar guantes, gafas y protección auditiva.

- Comprobar la configuración: Asegúrese de que todas las piezas están bien fijadas y son seguras de utilizar.

La programación CNC debe realizarse siempre con la seguridad como máxima prioridad.

Comprender el código G

El código G es el lenguaje de programación más utilizado en las máquinas CNC. Se compone de comandos que indican a la máquina cómo moverse, cuándo cortar y qué velocidad utilizar. Como programador de CNC, necesitará comprender Códigos G y M para escribir programas eficaces.

Algunos de los comandos de código G más comunes son:

- G0: Posicionamiento rápido

- G1: Interpolación lineal (corte)

- G2/G3: Interpolación circular (sentido horario/antihorario)

- Aprender código G: Familiarícese con los comandos básicos del código G.

- Práctica: Empieza con programas sencillos para ganar confianza.

Dominar el código G es una habilidad esencial para cualquier programador de CNC.

Planificar los cambios de herramientas

Muchas programaciones CNC implican múltiples herramientas, lo que significa que tendrá que planificar los cambios de herramienta durante el programa. Los cambios de herramienta pueden provocar tiempos de inactividad y errores si no se tienen en cuenta.

Asegúrese de que su programa incluye los comandos necesarios para cambiar correctamente las herramientas cuando sea necesario. También es útil insertar posiciones de cambio de herramienta en el programa que minimicen el riesgo de colisión o de desperdicio de material.

- Puntos de cambio de herramienta: Planifica una transición fluida entre herramientas.

- Minimizar el tiempo de inactividad: Garantizar la eficacia de los cambios de herramienta.

Planificar cuidadosamente los cambios de herramienta garantizará unas operaciones CNC más fluidas y eficaces.

Mantenga sus máquinas CNC

Al igual que usted necesita mantener su coche, sus máquinas CNC también necesitan un mantenimiento regular. Las máquinas que no reciben un mantenimiento adecuado pueden dar lugar a un rendimiento deficiente, cortes imprecisos e incluso averías.

El mantenimiento periódico incluye la comprobación del desgaste de las piezas de la máquina, la limpieza de la máquina después de cada uso y la lubricación de las piezas móviles. Es importante estar al tanto del mantenimiento para evitar reparaciones costosas y garantizar la fiabilidad de la máquina a largo plazo.

- Controles periódicos: Inspeccionar piezas y componentes.

- Limpiar y lubricar: Evitan la acumulación de suciedad y el óxido.

Una máquina bien mantenida funcionará mejor y durará más.

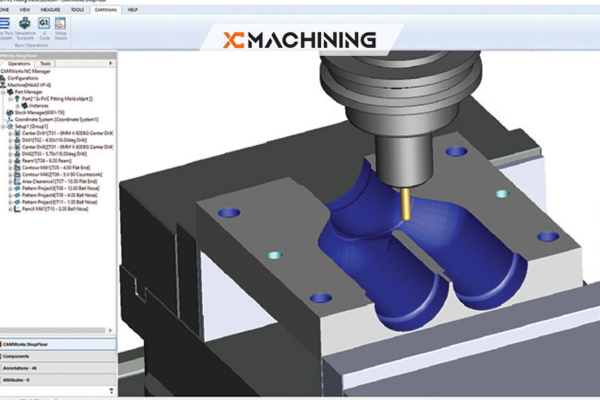

Optimizar rutas de herramientas

Optimizar las trayectorias de las herramientas es una de las mejores formas de mejorar la calidad del trabajo y reducir el tiempo de mecanizado. Las trayectorias de herramienta demasiado complicadas o ineficaces hacen perder tiempo y provocan un desgaste innecesario de la herramienta.

Intente programar trayectorias de herramienta que minimicen el número de movimientos y optimicen las condiciones de corte. Así ahorrará tiempo, reducirá el desgaste de la herramienta y mejorará el acabado final de la superficie de la pieza.

- Minimizar el movimiento: Mantenga rutas de herramientas simples y eficientes.

- Optimizar los cortes: Utilice estrategias como el fresado ascendente para obtener un mejor acabado superficial.

La optimización de las trayectorias de las herramientas mejorará la eficacia y la calidad.

Revise y perfeccione su programa

Una vez escrito el programa, no te precipites a ejecutarlo. Tómate siempre el tiempo necesario para revisar y perfeccionar tu trabajo. Esto significa comprobar si hay errores, movimientos innecesarios o posibles mejoras. Perfeccionar el programa puede suponer una gran diferencia en el tiempo de mecanizado, el desgaste de la herramienta y la calidad de la pieza acabada.

Si es posible, es una buena idea que otra persona revise su programa. Un par de ojos nuevos pueden detectar problemas que usted podría haber pasado por alto.

- Comprobación de errores: Repasa todos los detalles antes de ejecutar el programa.

- Recibir comentarios: Pide a un compañero que revise tu trabajo.

Dedicar tiempo a revisar y perfeccionar su Tolerancia de mecanizado CNC le ahorrará tiempo y dinero a largo plazo.

Comprender la importancia del postprocesamiento

Tras escribir el programa, el siguiente paso es el postprocesamiento. El software de postprocesamiento convierte el código al formato específico que necesita la máquina CNC que está utilizando. Se asegura de que el código G funcione con su máquina, teniendo en cuenta factores como el tipo de máquina, las compensaciones de la herramienta y otras configuraciones específicas.

Sin un postprocesamiento adecuado, incluso la programación CNC mejor escrita podría no ejecutarse correctamente, provocando errores o daños en la máquina. Asegurarse de que la configuración del postprocesamiento es correcta es tan importante como el propio programa.

- Postprocesadores personalizados: Utilice software que funcione bien con su máquina.

- Probar la salida: Compruebe siempre el archivo postprocesado antes de ejecutarlo.

Un buen postprocesado garantiza que su programa funcione sin problemas en la máquina.

Dominio de la programación multieje

Si trabaja con una máquina de 3 ejes, ya está familiarizado con la programación CNC básica. Pero muchas máquinas modernas tienen 4 ó 5 ejes, que permiten un mecanizado más complejo y preciso. Aprender programación multieje abre nuevas posibilidades para diseños más intrincados y una producción más rápida.

Incorporar los ejes adicionales puede ser complicado, pero entender cómo funcionan y cómo controlarlos aumentará significativamente tus habilidades de programación. Requiere aprender código más avanzado y una comprensión más profunda del movimiento de la máquina.

- Comprender la configuración multieje: Aprende a utilizar eficazmente los ejes adicionales.

- Paso a paso: No se apresure a utilizar varios ejes sin comprender los conceptos básicos.

Dominar la programación multieje puede suponer una gran diferencia en su mecanizado CNC de bajo volumen capacidades.

Elegir las estrategias de corte adecuadas

Seleccionar la estrategia de corte adecuada es clave para garantizar un proceso de mecanizado fluido y eficaz. Existen varias estrategias para distintos materiales y piezas, como el fresado ascendente, el fresado convencional y el fresado adaptativo. Cada estrategia tiene sus ventajas e inconvenientes en función del material, la herramienta y el acabado deseado.

Experimentar con distintas estrategias de corte puede ayudarle a optimizar su trabajo y mejorar la calidad.

- Probar estrategias de corte: Pruebe diferentes enfoques para obtener mejores resultados.

- Adaptarse a los materiales: Elija la estrategia adecuada para el material que va a cortar.

Así pues, encontrar la estrategia de corte adecuada puede conducir a una mayor fluidez. operaciones y mejores resultados.

Programación eficiente: Reducción del tiempo de ciclo

Reducir el tiempo de ciclo es uno de los objetivos más importantes para los programadores de CNC. Optimizando las trayectorias de las herramientas, ajustando los avances y las velocidades, y eliminando los movimientos innecesarios, puede asegurarse de que su máquina funcione de la forma más eficiente posible.

Una forma de reducir el tiempo de ciclo es maximizar la eficacia de las herramientas, por ejemplo, utilizando herramientas más grandes cuando sea posible o realizando varias pasadas de corte. Estos pequeños cambios suponen un importante ahorro de tiempo.

- Optimizar los movimientos de la herramienta: Reduzca los pasos innecesarios.

- Utilizar herramientas más grandes: Cuando procede, las herramientas más grandes trabajan más rápido y con mayor eficacia.

Un tiempo de ciclo más rápido significa más piezas, entregas más rápidas y menos costes. coste del mecanizado CNC.

Cómo solucionar errores comunes de programación CNC

Los errores en la programación CNC pueden ser frustrantes, pero solucionarlos no tiene por qué ser difícil. Una de las primeras cosas que hay que comprobar es el propio código: busque comandos omitidos o parámetros incorrectos.

Entre los errores más comunes se encuentran las desviaciones incorrectas de la herramienta, los avances y velocidades incorrectos o una mala planificación de la trayectoria de la herramienta. Un enfoque sistemático de la resolución de problemas le ahorrará tiempo y mantendrá la máquina en perfecto funcionamiento.

- Compruebe si hay errores simples: Busque errores tipográficos y valores incorrectos.

- Ejecutar una simulación: Simule el programa para detectar errores antes de ejecutarlo.

La resolución eficaz de problemas ahorra tiempo y evita errores costosos.

Conclusión

Por último, la programación CNC es un campo apasionante y en constante evolución. Con estos 18 consejos, estará en el buen camino para dominar su máquina, optimizar sus procesos y producir piezas de alta calidad más rápido que nunca. Ahora que dispone de todas estas estrategias, ¿está listo para ponerlas en práctica y tomar su Programación CNC al siguiente nivel?

Preguntas frecuentes

- ¿Qué es la programación CNC?

Respuesta: La programación CNC consiste en escribir un código que indique a una máquina CNC cómo moverse, cuándo cortar y qué velocidad utilizar. Convierte diseños digitales en objetos físicos.

- ¿Por qué es importante empezar con un diseño claro en la programación CNC?

Respuesta: Un diseño claro garantiza que su programa CNC sea preciso, evitando errores durante el mecanizado. Actúa como un plano, guiando cada paso del proceso de programación.

- ¿Qué es el código G en la programación CNC?

Respuesta: El código G es el lenguaje estándar utilizado para controlar las máquinas CNC. Incluye comandos de movimiento, velocidad y operaciones con herramientas, que ayudan a las máquinas a realizar tareas precisas.

- ¿Cómo afectan los avances y las velocidades a la programación del CNC?

Respuesta: Los avances y las velocidades controlan el movimiento de la herramienta y la velocidad de corte. Ajustarlos correctamente garantiza cortes suaves, evita el desgaste de la herramienta y optimiza la eficiencia del mecanizado.