Si ha estado siguiendo el mundo de la fabricación, probablemente habrá notado cambios importantes en la forma en que las empresas crean moldes. Los procesos tradicionales pueden llevar mucho tiempo y los cambios de diseño a menudo exigen empezar de cero. Por eso la gente está entusiasmada con la impresión 3D de moldes para fundición. Se trata de una tecnología que agiliza la producción, potencia la creatividad y reduce los costes generales: música para los oídos de cualquiera que se haya enfrentado a los quebraderos de cabeza de la fabricación de moldes de la vieja escuela.

Tal vez se pregunte: "¿Qué tienen de nuevo o de diferente estos moldes impresos en 3D? ¿Son lo bastante resistentes para la fundición de metales? ¿Y pueden realmente sustituir a los métodos en los que hemos confiado durante décadas?". Respuesta breve: Las últimas tendencias en impresión 3D han elevado la fabricación de moldes a nuevas cotas. En esta guía, examinaremos los principales avances, como los moldes de arena impresos en 3D, las resinas de alta temperatura, los métodos híbridos y las impresoras de gran formato. Al final, tendrá una idea clara de lo que está impulsando estos cambios y cómo aprovecharlos en sus proyectos.

Principales tendencias en moldes de impresión 3D para fundición

La impresión 3D de moldes para fundición se ha convertido en un método imprescindible para crear formas complejas, acelerar la comercialización y facilitar la producción bajo demanda. Al combinar impresoras avanzadas con materiales de última generación, las empresas pueden producir moldes de arena, moldes de resina o patrones híbridos que se adaptan perfectamente a los flujos de trabajo de fundición modernos y tradicionales.

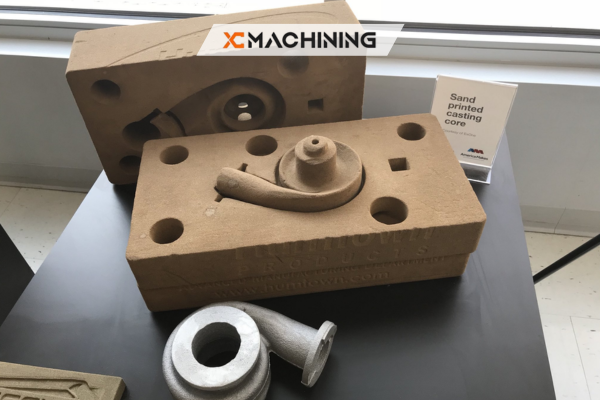

Intrincados moldes de arena

La inyección de aglutinante es una de las estrellas en la creación de moldes de arena. Construye núcleos detallados sin patrones de la vieja escuela, acelerando la producción. Las grandes fundiciones aprecian su eficacia, mientras que los talleres más pequeños valoran el ahorro de costes. Las geometrías complejas que antes se consideraban imposibles ahora son totalmente factibles.

Resinas de alta temperatura

Las nuevas resinas pueden tolerar el calor extremo de los metales fundidos, lo que las hace perfectas para la fundición directa. Estas fórmulas especializadas permiten imprimir moldes para metales ferrosos y no ferrosos. Esta innovación amplía el abanico de metales que se pueden fundir con moldes impresos en 3D.

Métodos híbridos de fundición

Muchas fundiciones combinan piezas impresas en 3D con técnicas clásicas, como la fundición a la cera perdida o en arena. Pueden imprimir núcleos o patrones que encajen en un molde existente. Esta sinergia aprovecha lo mejor de ambos mundos: la libertad del diseño digital y las prácticas de fundición probadas.

Mayor uso de moldes de arena impresos en 3D

La primera gran tendencia en Moldes de impresión 3D para fundición es la creciente popularidad de los moldes de arena impresos en 3D. Las fundiciones llevan mucho tiempo confiando en la arena como material barato y reutilizable para dar forma a los metales. Pero fresar o moldear manualmente los moldes de arena es lento y no permite realizar pasajes internos complejos con facilidad.

Se trata de una tecnología que deposita selectivamente un agente aglutinante en capas de arena. Capa a capa, se obtiene una forma tridimensional precisa. Una vez curado, el molde está listo para recibir metal fundido. Se acabó la laboriosa fabricación de patrones y el montaje en varios pasos. Este método funciona especialmente bien para piezas de fundición a gran escala, como bloques de motor o componentes industriales.

Ventajas de los moldes de arena impresos en 3D

- Geometrías complejas: ¿Canales internos o rebajes? Sin problemas.

- Creación rápida de prototipos: Produzca moldes de prueba funcionales en días, no en semanas.

- Chatarra reducida: Más precisión significa menos errores y menos material desperdiciado.

- Escalable: Adecuada para tiradas cortas o volúmenes industriales a gran escala.

Info: La inyección de aglutinante suele utilizar arena de fundición estándar mezclada con un aglutinante a base de furano o sílice. Tras la impresión, el molde de arena suele curarse en un horno para fortalecerlo antes de verter el metal.

Industrias que adoptan la impresión 3D en arena

- Automóvil: Componentes de motor, culatas, piezas de escape.

- Aeroespacial: Carcasas de turbinas, estructuras metálicas especializadas.

- Energía: Cubos de aerogeneradores, piezas de perforación geotérmica.

- Fabricación general: Cualquier fundición de gran envergadura que se beneficie de plazos de entrega rápidos.

Avances en los materiales

La innovación material es la savia de Moldes de impresión 3D para fundición. Al principio, los materiales eran limitados, lo que restringía el proceso a prototipos ligeros de plástico. Pero eso ha cambiado. Hoy en día, las resinas de alta temperatura y los filamentos especializados están entrando en escena, abriendo las puertas a más opciones de fundición de metal.

Resinas de alta temperatura

Las resinas tradicionales suelen deformarse o degradarse con el calor intenso. Las nuevas fórmulas, sin embargo, mantienen su forma y estructura incluso con metales fundidos vertidos en su interior. Esto significa que puede Impresión 3D un molde para fundición de aluminio o bronce sin que el molde falle. Algunas de estas resinas pueden soportar temperaturas superiores a 1.000 °C, aunque su rendimiento específico depende de la marca y la composición.

Filamentos especializados

No todos los procesos de impresión 3D giran en torno a resinas o polvos. Las máquinas de fabricación de filamentos fundidos (FFF) pueden utilizar filamentos diseñados exclusivamente para la fabricación de moldes. Estos filamentos incorporan aditivos que ayudan al molde a soportar mejor el calor y la tensión, mejorando la estabilidad dimensional y reduciendo el riesgo de grietas. También presentan acabados superficiales más suaves, lo que reduce el procesamiento posterior.

Sugerencia: Compruebe siempre las temperaturas de colado recomendadas para la resina o el filamento elegidos. Superar esos límites puede provocar deformaciones o coladas incompletas, con la consiguiente pérdida de tiempo y materiales.

Integración con la fundición tradicional

A pesar de la exageración Moldes de impresión 3D para fundiciónmuchos fabricantes encuentran un punto dulce en la mezcla de métodos digitales y de la vieja escuela. Por qué tirar por la borda décadas de conocimientos de fundición cuando se pueden combinar para obtener resultados óptimos?

Enfoques híbridos

Un ejemplo es la impresión de un núcleo detallado para un molde de arena. El resto del molde podría seguir formándose de manera tradicional. El núcleo impreso en 3D simplemente se coloca en su sitio. Esto reduce la complejidad, pero conserva las ventajas de los procesos estándar. Otra posibilidad es imprimir el patrón utilizado en la fundición a la cera perdida. En lugar de tallar manualmente la cera, se imprime un patrón preciso que puede sumergirse en lechada cerámica.

Integración del flujo de trabajo digital

El software CAD/CAM tiende puentes entre el diseño y la producción en tiempo real. Si un ingeniero realiza un ajuste en el modelo CAD, puede actualizar rápidamente el trabajo de impresión en 3D. Esta sinergia reduce los plazos de entrega y ayuda a descubrir posibles fallos de diseño antes de que comience la fabricación. Al vincular estas herramientas de software, las fundiciones pueden perfeccionar los moldes sobre la marcha, pasando sin problemas del modelo digital al objeto físico.

Consejo rápido: Aplique el control de versiones cuando trabaje con diseños digitales. Etiqueta cada iteración con claridad para evitar confusiones y asegurarte de que todos los miembros de tu equipo trabajan con el último modelo.

Centrarse en la personalización y la producción a pequeña escala

Una de las mayores ventajas de Moldes de impresión 3D para fundición es la capacidad de producir piezas bajo demanda. Atrás quedaron los días en los que había que almacenar enormes inventarios de moldes o patrones. Las empresas ahora imprimen solo lo que necesitan, exactamente cuando lo necesitan, lo que supone un cambio de juego para pequeñas tiradas o diseños personalizados.

Fabricación a la carta

Por ejemplo, una empresa que actualiza con frecuencia su línea de productos ya no tiene que crear y almacenar docenas de moldes por adelantado. En su lugar, mantiene archivos digitales listos para usar. Si un cliente pide una válvula o un soporte especializado, basta con imprimir el molde ese mismo día o esa misma semana. Esta estrategia reduce los gastos generales y se centra en ofrecer calidad rápidamente.

Creación rápida de prototipos

La creación de prototipos es otra razón importante por la que la impresión 3D ha ganado popularidad en la fundición. En lugar de esperar semanas a que un taller de moldes mecanice herramientas personalizadas, los diseñadores pueden iterar rápidamente. Pueden crear varias versiones de moldes en poco tiempo, probarlas y perfeccionar el diseño. Esta agilidad se traduce en una innovación más rápida y menos dinero invertido en fases de prueba y error.

Peligro: Incluso con la creación rápida de prototipos, vigile los parámetros de estratificación. Una mala unión de las capas puede comprometer la resistencia del molde y provocar grietas al verter el metal caliente.

Avances tecnológicos

El ámbito de Moldes de impresión 3D para fundición se nutre de saltos en tecnología de impresión. Las máquinas de gran formato ahora pueden alojar moldes más grandes, mientras que la resolución mejorada proporciona superficies más lisas desde la placa de impresión. Esto reduce el tiempo de pulido o lijado para conseguir un interior de molde perfecto.

Impresión 3D de gran formato

Cada vez hay más proveedores especializados en impresoras de gran tamaño capaces de producir moldes de varios metros de altura. Esto es adecuado para sectores como el aeroespacial y el de la automoción, en los que son habituales las grandes piezas de fundición. Construir estos moldes de una sola vez evita tener que unir o alinear varias piezas.

Mejor acabado superficial

Las estrías siguen siendo un problema en algunas formas de impresión 3D. Sin embargo, las nuevas mejoras de hardware y software pretenden reducir las estrías visibles. Las superficies más lisas se traducen en una mejor calidad final de la fundición, ya que el metal fluye sin engancharse en crestas o bultos. En el caso de los componentes críticos, cada pequeño detalle puede ser importante.

Es un hecho: Muchas impresoras avanzadas utilizan capas adaptativas, cambiando la altura de la capa en función de la geometría. Las secciones planas pueden utilizar capas más gruesas, mientras que las regiones curvas o detalladas utilizan capas más finas para obtener detalles más precisos.

Una mirada en profundidad a las tendencias clave: Comparación de tablas

A continuación figura un cuadro comparativo que resume las principales tendencias en Moldes de impresión 3D para fundición:

| Tendencia | Beneficio principal | Tecnología/enfoque clave | Casos de uso típicos |

|---|---|---|---|

| Mayor uso de moldes de arena impresos en 3D | Entrega rápida, geometría compleja | Chorro de ligante para moldes grandes | Automoción, aeroespacial (grandes piezas huecas) |

| Avances en los materiales | Mayor tolerancia al calor, mejores acabados | Resinas de alta temperatura, filamentos especializados | Fundición de aleaciones de alto punto de fusión |

| Integración con la fundición tradicional | Flujo de trabajo optimizado | Patrones híbridos, núcleos impresos en 3D | Fundición a la cera perdida, combos de fundición en arena |

| Personalización y producción de bajo volumen | Fabricación bajo demanda, creación de prototipos | Impresiones 3D FFF, SLA o SLS | Productos de edición limitada, creación rápida de prototipos |

| Avances tecnológicos | Construcciones más grandes, superficies más lisas | Impresoras de gran formato, estratificación adaptativa | Aeroespacial, automoción, bienes de consumo |

Esta tabla ayuda a visualizar cómo contribuye cada tendencia al panorama en evolución de los moldes impresos en 3D. Tanto si se trata de fabricar unos pocos prototipos como de escalar a miles de unidades, cada entrada aborda necesidades específicas.

Conclusión

Así que.., cuáles son las últimas tendencias en impresión 3D de moldes para fundición? Se centran en una producción más rápida, mayores opciones de materiales, flujos de trabajo integrados y una tecnología de impresión mejorada. Desde la inyección de aglutinante en grandes moldes de arena hasta el uso de resinas de alta temperatura para la fundición directa de metales, la impresión 3D está haciendo que la creación de moldes sea más rápida, flexible e increíblemente eficiente. Tanto si se dedica a la automoción como a la industria aeroespacial o a la joyería personalizada, estos nuevos métodos pueden recortar semanas de su programa de producción y permitirle innovar libremente.

En última instancia, Moldes de impresión 3D para fundición ya no es un concepto futurista, sino una solución práctica para los retos de fabricación actuales. Con una planificación cuidadosa, los materiales adecuados y un sentido claro de sus objetivos de diseño, puede aprovechar estas tendencias y obtener una ventaja importante en su campo. La impresión 3D de moldes para fundición es lo último en tecnología.

1. ¿Pueden los moldes impresos en 3D manipular todo tipo de metales?

Depende del material del molde. Algunas resinas o arenas pueden tolerar el aluminio o el bronce, pero no el calor de aleaciones de alta temperatura como el acero o el titanio. Compruebe siempre las especificaciones de temperatura.

2. ¿Son reutilizables los moldes de arena impresos en 3D?

Normalmente, los moldes de arena son de un solo uso. Sin embargo, a menudo la arena puede recuperarse, reacondicionarse y reutilizarse en futuras impresiones o procesos de moldeo tradicionales.

3. ¿Qué software es mejor para diseñar moldes de impresión 3D para fundición?

Programas de CAD como SolidWorks, Fusion 360 y software especializado en fundición pueden funcionar. Concéntrese más en asegurarse de que su diseño se adapta al molde (por ejemplo, con ángulos de desmoldeo) que en la marca CAD específica.