El rectificado de precisión es una de las operaciones más importantes en una cadena de fabricación, especialmente para un material moderno denominado PEEK. Es la abreviatura de poliéter éter cetona, que posee un extraordinario conjunto de propiedades mecánicas junto con estabilidad térmica y química. Los polímeros de alto rendimiento lo sitúan entre los mejores en cuanto a propiedades mecánicas.

Por otra parte, en el rectificado de PEEK habrá que pensar seriamente en lo que se requiere de una muela abrasiva para obtener un acabado deseable en la superficie junto con unas dimensiones precisas. Por consiguiente, en este artículo se presentan las propiedades del PEEK, el uso correcto de las muelas y las técnicas adecuadas para lograr un rectificado correcto.

Tipos de rectificado de precisión

Las principales categorías de rectificado de precisión incluyen el rectificado de superficies, el rectificado cilíndrico, el rectificado sin centros y otros. Sin embargo, cada una cuenta con herramientas y métodos específicos según el proceso.

El rectificado de precisión se utiliza en la fabricación de piezas como engranajes, rodamientos e implantes médicos. Es uno de los parámetros cruciales para las especificaciones y características de rendimiento.

Propiedades del material PEEK

El PEEK es un material termoplástico de alto rendimiento que tiene algunas propiedades especiales para el rectificado de precisión.

Propiedades mecánicas

El PEEK ofrece una resistencia, rigidez y tenacidad excepcionales, y las propiedades mecánicas del material son muy eficientes a efectos de durabilidad y fiabilidad en las aplicaciones.

Resistencia química

El PEEK presenta una excelente resistencia química para posibles operaciones en entornos agresivos, ya que resiste la mayoría de los productos químicos, ácidos, bases y disolventes.

Estabilidad térmica

No pierde propiedades mecánicas a temperaturas elevadas. Sus aplicaciones son el uso agresivo a altas temperaturas. Su punto de fusión es muy elevado. Este Mecanizado PEEK puede mantener su servicio en condiciones de temperatura elevada.

Por qué son importantes las especificaciones de las muelas

La selección de la muela abrasiva de precisión resulta muy crítica para conseguir el rectificado necesario de PEEK.

Material abrasivo

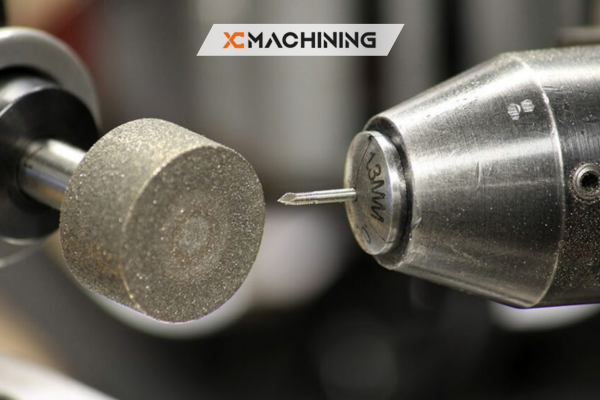

El material abrasivo afecta tanto al rectificado como al acabado superficial calidad. Los abrasivos más comunes son el óxido de aluminio, el carburo de silicio y el diamante.

Tamaño de grano

El tamaño de grano es la medida de la finura de una muela abrasiva. Cuanto mayor sea el tamaño de grano, más fina será la superficie. Del mismo modo, el grano más grueso elimina el material mucho más rápido que el más fino.

Tipo de bono

Este tipo de aglomerante también mantiene los granos abrasivos en su sitio y conserva los impactos en la dureza y tenacidad de la rueda. Entre los muchos tipos de aglomerante, algunos de los más utilizados son el vitrificado, el de resina y el metálico.

Elección de la muela abrasiva adecuada para PEEK

Es muy importante elegir la muela abrasiva adecuada para PEEK cuando se pretende conseguir el acabado deseado.

Compatibilidad de materiales

La muela debe ser compatible con PEEK para no dañar el material. Las muelas de diamante y CBN se recomiendan a menudo para el rectificado de PEEK.

Dureza de la rueda

La dureza de la muela debe ser comparable a la del PEEK. Cuando el PEEK es muy duro, la muela también debe ser muy dura porque el cepillado acabado superficial requisito no puede lograrse utilizando un material fácil.

Uso de refrigerante

Los refrigerantes aplicados durante el proceso eliminan el sobrecalentamiento y el consiguiente daño térmico del PEEK. Los refrigerantes eliminan los residuos, garantizando así un proceso de rectificado sin problemas.

Rectificado PEEK

El rectificado de PEEK exige la técnica correcta para obtener un resultado fino y no caer en las trampas del procedimiento comúnmente erróneo.

Avance y velocidad:

El avance y la velocidad de rectificado deben ajustarse de forma que no haya posibilidad de sobrecalentamiento durante el proceso de rectificado y que el acabado de la superficie de la pieza sea liso. El ajuste adecuado dependerá del tipo de rectificado seleccionado y de las propiedades del PEEK.

Vestir la rueda

Rectificar la muela para que quede afilada y afilada para el rectificado. Los granos abrasivos usados se sustituyen o salen durante el proceso, lo que garantiza un rectificado constante.

Acabado superficial

Los parámetros de rectificado deben controlarse para obtener el acabado superficial. El avance, la velocidad y el caudal de refrigerante deben optimizarse para obtener un acabado superficial de calidad en PEEK partes.

Resolución de problemas con el rectificado PEEK

El rectificado de precisión de PEEK está asociado a ciertos problemas que deben abordarse adecuadamente para lograr el mejor rendimiento.

Sensibilidad térmica

El PEEK es muy sensible al calor. Incluso puede sufrir daños térmicos en caso de sobrecalentamiento. Los parámetros de rectificado deben mantenerse estrictamente bajo control. Deben aplicarse refrigerantes para evitar el sobrecalentamiento.

Velocidad de eliminación de material

Es directamente contrario al requisito de suavidad de la superficie, ya que el PEEK rectificado más fino podría sufrir un exceso de rectificado que podría haberse completado a alta velocidad de lo que lo hace, demasiado lento puede resultar casi inútil

El rectificado de PEEK desgastará considerablemente la muela, lo que será mucho peor en caso de uso inadecuado del tipo de muela. Su rendimiento también requiere un mantenimiento constante y el reavivado de la muela para mantenerlo.

Buenas prácticas en el rectificado micrométrico

Deben seguirse las mejores técnicas para conseguir el mejor resultado posible al rectificar PEEK

Instalarse adecuadamente

Ajuste y calibración adecuados de mecanizado de precisión garantizar un resultado correcto y preciso. Esto suele garantizarse mediante la alineación de la pieza de trabajo, los parámetros de rectificado correctos y el uso adecuado de refrigerante, entre otros.

La supervisión y el ajuste in situ garantizan la calidad y la eficacia del rectificado de precisión. El aspecto de comprobación incluye signos de daños térmicos, signos de desgaste de la herramienta y acabado de calidad.

Control de calidad

Un sistema eficaz de control de calidad garantizará que los productos cumplan las especificaciones de fabricación. Dichas especificaciones incluyen comprobaciones periódicas de las piezas en tierra y ensayos.

Avance de la tecnología de rectificado

Dado que el avance es posible en este tipo de tecnologías en el lado de la molienda, los procesos de rectificado de precisión hizo que no sólo eficiente, pero eficaz también.

Progresos realizados con la molienda

Los sistemas automatizados de rectificado son más precisos y ofrecen resultados similares. Esto significa que se eliminan las interferencias que a veces pueden deberse al contacto humano. Las rectificadoras de precisión pueden programarse para realizar operaciones de rectificado bastante complejas.

Super Ruedas

La tecnología de las muelas abrasivas ha avanzado gracias a desarrollos como el uso de superabrasivos como el diamante y el CBN. Las muelas avanzadas tienen mejores velocidades de arranque de material y mayor vida útil de la herramienta.

Optimización de procesos

La simulación por ordenador y la supervisión en tiempo real aumentan la eficacia y la calidad del rectificado de precisión. Esto mejora la capacidad para determinar los mejores parámetros de rectificado y, en general, controla mucho mejor el proceso.

Conclusión

El rectificado de precisión es un proceso esencial en la producción de piezas de alta calidad de materiales avanzados como el PEEK. El conocimiento adecuado de las propiedades del PEEK y de las especificaciones de las muelas garantiza un excelente resultado del rectificado. Las mejores prácticas con mejoras tecnológicas en la tecnología de rectificado conducen a un rectificado eficiente con un resultado de calidad. El debate sobre la supremacía de las industrias aeroespacial, automovilística o de fabricación de dispositivos médicos es bastante imposible sin disponer de técnicas de rectificado de precisión.

Preguntas frecuentes

¿Qué es el material PEEK?

PEEK son las siglas de poliéter éter cetona, un termoplástico de altas prestaciones que posee excelentes propiedades mecánicas junto con resistencia química y térmica.

¿Por qué son necesarias las especificaciones de las muelas abrasivas?

Especificaciones de la muela necesarias para el acabado superficial y la precisión dimensional durante el rectificado de PEEK, como el material abrasivo de la muela, el tamaño del grano y el tipo de aglomerante.

¿Cuáles son las dificultades que surgen durante el rectificado de PEEK?

El rectificado de PEEK es extremadamente difícil debido a la sensibilidad térmica y al equilibrio entre la velocidad de arranque de material y la calidad del acabado superficial. El desgaste de la herramienta es otro reto. Todos estos retos pueden reducirse con la configuración, la supervisión y los refrigerantes adecuados.