La tecnología de impresión 3D, comúnmente conocida como fabricación aditiva, consiste en crear objetos tridimensionales mediante la estratificación de materiales adhesivos a partir de archivos de modelos digitales. Aclamada como una de las "12 tecnologías disruptivas que darán forma a la economía del futuro" y fuerza motriz de la tercera revolución industrial, la impresión 3D marca una transformación industrial masiva de la fabricación tradicional hacia métodos de producción inteligentes que ha abierto toda una nueva generación de avances tecnológicos y ha espoleado otra oleada de progreso tecnológico.

En comparación con las tecnologías de fabricación tradicionales, Impresión 3D ofrece características únicas: eliminación de moldes, reducción de residuos y disminución del inventario, tres elementos que le permiten mejorar eficazmente la optimización de la estructura al tiempo que ahorra materiales y energía en la producción, lo que aumenta enormemente la eficiencia de la fabricación, además de hacer realidad conceptos innovadores de "fabricación dirigida por el diseño".

Historia de la impresión 3D

Si echamos la vista atrás en la historia de su desarrollo, la tecnología de impresión 3D se remonta a la aparición de la estereolitografía (SLA), inventado por el científico estadounidense Charles Hull en 1984. Desde entonces, varias tecnologías, como el sinterizado selectivo por láser (SLS), la fusión selectiva por láser (SLM), la impresión y unión tridimensional (3DP), etc. se fueron creando gradualmente con el tiempo.

Desde los albores de este siglo, los tipos de tecnología de impresión 3D han experimentado un avance espectacular y han entrado rápidamente en una era de rápido desarrollo mundial. Bajo tecnologías principales como la impresión 3D y la fabricación aditiva (AM), han surgido gradualmente numerosas subtecnologías innovadoras para satisfacer requisitos específicos de la industria y complementar eficazmente las técnicas de fabricación tradicionales.

Clasificación de los tipos de impresión 3D

Según la norma ISO/ASTM 52900: 2015 emitida por el Comité Técnico de Fabricación Aditiva de la Organización Internacional de Normalización, los tipos de soluciones de procesos de impresión 3D se dividen principalmente en siete categorías.

I. Tipo de extrusión del material

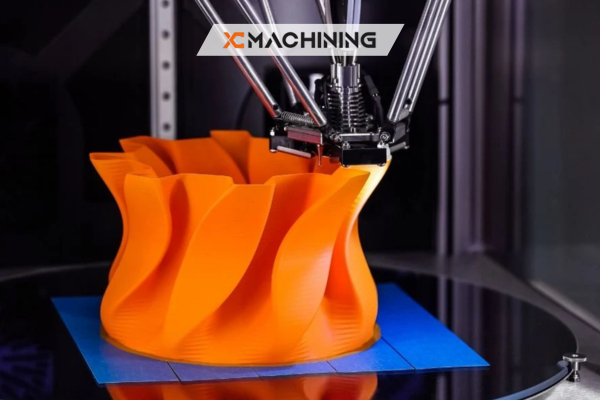

Modelado por deposición fundida (FDM) es tipos de impresión 3D, uno de los procesos de impresión más intuitivos y populares, consiste en depositar material estratégicamente a través de boquillas u orificios. El modelado por deposición fundida es quizá la más intuitivamente sencilla de estas tecnologías de impresión: durante la producción, la máquina calienta y funde material termoplástico filamentoso antes de extruirlo a través de boquillas de microchorro sobre una plataforma adecuada y, finalmente, depositarlo. Tras el enfriamiento se forma una capa transversal que se imprime capa a capa hasta que el objeto ha tomado forma por completo; entre los materiales típicos de impresión se encuentran el ácido poliláctico (PLA), el elastómero de poliuretano termoplástico TPU), el acrilonitrilo butadieno estireno (ABS), etc.

Ventajas: Los bajos costes de equipos y consumibles, las amplias opciones de disponibilidad de materiales de impresión 3D y la resistencia de los productos impresos se suman para reducir los gastos de impresión y acelerar los ritmos de producción.

Inconvenientes: baja precisión de impresión, elevada rugosidad superficial de la muestra impresa.

II. Síntesis por fotopolimerización

Fotopolimerización selectiva de polímeros líquidos mediante luz de longitudes de onda específicas. Este tipo de tecnología utiliza resinas fotosensibles, que experimentan una transición morfológica de líquido a sólido bajo iluminación, permitiendo así el proceso de impresión. Según el tipo de fuente de luz, el método de iluminación y el método de moldeo, puede dividirse en tipos de impresión 3D de apariencia estereolitográfica (SLA) y de procesamiento digital de la luz (DLP), con principios y procesos de impresión diferentes.

Entre ellos, los tipos SLA de impresión 3D utilizan un láser para escanear la superficie de la resina líquida punto por punto, y la secuencia punto-línea-superficie se cura para completar la formación de una capa, que luego se estratifica con el movimiento de la plataforma de moldeo para formar un sólido tridimensional. La DLP utiliza la exposición de toda la superficie para la formación de una capa, y las fuentes de luz son principalmente fuentes de luz ultravioleta LED. El patrón de exposición de cada capa se genera mediante moduladores espaciales de luz, como los chips de máscara dinámica digital.

Ventajas: alta precisión de procesamiento, superficie lisa del producto impreso y alta eficacia del moldeo por exposición de toda la superficie.

Inconvenientes: gama limitada de materiales, propiedades más débiles de los materiales.

Ⅲ. Tipo de deposición de energía direccional

El proceso de utilización de tipos de impresión 3D centrados en la energía térmica para fundir materiales para su deposición inmediata, que incluye principalmente el suministro de polvo asistido por láser (LENS, LBMD, LSF) y la fabricación directa por haz de electrones (EBDM), se utiliza principalmente para construir o reparar estructuras existentes. El proceso implica una fuente de energía, como un rayo láser, que genera un baño de fusión en la zona de deposición y se desplaza a gran velocidad, con una boquilla que envía materiales en forma de alambre o polvo (como aleaciones de titanio y cobalto-cromo) a la zona de alta temperatura para calentarlos hasta el punto de fusión y depositarlos capa a capa tras la fusión. La boquilla o el banco de trabajo están montados sobre un brazo de gran movilidad, lo que permite un movimiento muy flexible.

Ventajas: Sin necesidad de soporte, gran flexibilidad de procesamiento y preparación y reparación eficaces de los componentes.

Desventajas: Precisión limitada de la superficie de mecanizado, que requiere un procesamiento adicional de las muestras conformadas (como la cooperación con fresadoras), y dificultad para reparar piezas estructurales complejas.

Ⅳ.Material Tipo Spray

Los tipos de impresión 3D son una versión evolucionada de las impresoras de inyección de tinta 2D. El chorro de material puede dividirse en chorro de material continuo (CMJ), chorro de nanopartículas (NPJ) y gota bajo demanda (DOD). Su principio básico es utilizar placas deflectoras cargadas y campos electromagnéticos para colocar con precisión los materiales pulverizados en la plataforma de impresión, y utilizar fuentes de luz ultravioleta para el curado y el conformado.

El chorro de material es muy similar a los tipos de impresión 3D por estereolitografía (SLA) mencionados anteriormente, salvo que el primero puede pulverizar cientos de gotitas diminutas a la vez, mientras que la SLA cura selectivamente punto por punto en todo el barril de resina mediante láser. Los materiales de las gotas fotosensibles pulverizadas incluyen polímeros y plásticos, como el acrilonitrilo butadieno estireno ABS y el polipropileno PP.

Ventajas: Puede lograr una impresión rápida a todo color de gran precisión, aumentando la calidad estética de los prototipos y los componentes finales.

Desventajas: gama limitada de materiales, caro, requiere un tratamiento posterior para eliminar el exceso de material.

V. Moldeo por chorro de adhesivo

También conocido como impresión tridimensional y pegado (3DP), es un proceso de formación de polvo mediante pulverización de adhesivo. El proceso principal consiste en cargar materiales en polvo, como cerámica o polímeros, en un recipiente y utilizar un cabezal de impresión de inyección de tinta para pulverizar adhesivo en el polvo. Al igual que la arena mezclada con agua, se formará una estructura más resistente.

Una capa de polvo se unirá en zonas seleccionadas y, repitiendo este proceso, la siguiente capa de polvo se integrará con la anterior mediante la penetración del adhesivo, formando así una pila de capas. Cuando se utilizan materiales metálicos y cerámicos, es necesario eliminar el adhesivo mediante sinterización a alta temperatura y lograr la unión metalúrgica entre las partículas de polvo, para que el producto acabado tenga cierta resistencia y densidad.

Ventajas: Alta eficiencia de moldeo, impresión de diferentes colores en el mismo lote, sin necesidad de estructuras de soporte.

Desventajas: la alta rugosidad, la baja densidad de los tipos de piezas moldeadas por impresión 3D, las técnicas de postprocesado como el desengrasado y la sinterización para metales y cerámicas, y la necesidad de añadir cera a los polímeros para aumentar la resistencia estructural.

Ⅵ. Moldeo por fusión en lecho de polvo

Se trata de otro método basado en lecho de polvo, utilizado principalmente para la impresión y fabricación de Piezas para impresoras 3D. A diferencia de los métodos de impresión descritos anteriormente, la fusión en lecho de polvo no implica la deposición de aglutinante para lograr la impresión, y está representada principalmente por el sinterizado selectivo por láser (SLS), la fusión selectiva por láser (SLM) y la fusión selectiva por haz de electrones (EBSM).

El proceso de fusión del lecho de polvo suele ser el siguiente: se utiliza un rodillo esparcidor de polvo para recubrir uniformemente el material en polvo almacenado en tolvas y contenedores de almacenamiento sobre la superficie de la plataforma de impresión. En un entorno de vacío, se utilizan haces de alta energía, como láseres de alta potencia o haces de electrones, para fundir y sinterizar el polvo, haciendo que se combine entre sí.

A continuación, se aplica una capa de polvo para el siguiente paso de sinterización hasta que se forma todo el sólido. Entre ellos, la fusión selectiva por haz de electrones precalienta el lecho de polvo, y la temperatura de toda la cámara puede alcanzar miles de grados, lo que reduce en gran medida la tensión residual de las piezas formadas; los tipos SLS de impresión 3D requieren la adición de aglutinantes adicionales, como materiales metálicos o resinas de baja fusión.

Ventajas: alta precisión, impresión de diversos materiales como metal (como titanio, aluminio, cobre, acero inoxidable y aleación de alta temperatura), cerámica y nailon.

Desventajas: coste elevado, propensión a la deformación cuando se imprimen objetos de gran tamaño, velocidad lenta.

VII. Tipo de laminado

Tras el corte por láser, los materiales se unen mediante adhesivos o soldadura para formar un sólido objeto. A diferencia de los otros procesos enumerados anteriormente, la tecnología de impresión por laminación de láminas puede utilizarse con materiales distintos de las placas metálicas, incluido casi cualquier otro material que pueda enrollarse, como el papel. La laminación de láminas incluye principalmente la fabricación de objetos por capas (LOM) y la fabricación aditiva por ultrasonidos (UAM).

LOM usos y tipos de impresión 3D

pegamento para unir varias capas de papel y las corta con un cuchillo afilado sin calentar ni fundir. El método de corte para cada pieza de papel es ligeramente diferente. UAM utiliza máquinas de soldadura por ultrasonidos para unir láminas o tiras de metal, con cada capa de metal enrollada sobre la estructura en crecimiento. La mayor ventaja técnica es la baja temperatura, adecuada para materiales sensibles a la temperatura que se funden poco.

Ventajas: velocidad de moldeo rápida, alta precisión, pequeño alabeo y deformación.

Desventajas: Pobre unión entre capas, anisotropía significativa en la resistencia estructural de la muestra moldeada, bajo aprovechamiento del material y capacidad limitada para producir componentes estructurales sencillos.