¿Alguna vez se ha peleado con el corte de piezas metálicas y ha acabado frustrado por los bordes ásperos o las formas imprecisas? Es un problema común, sobre todo cuando se trabaja en proyectos que exigen una precisión superfina. A veces, la herramienta que utiliza no puede ofrecerle la complejidad o el acabado que necesita desesperadamente. Ahí es donde entra en juego el mecanizado por electroerosión por hilo.

En este artículo, exploraremos los problemas más comunes que puede encontrar con la electroerosión por hilo, desde la rotura del hilo hasta los frustrantes defectos superficiales. A continuación, trataremos tácticas probadas para resolver estos problemas, discutiremos detalles cruciales sobre los materiales, le mostraremos qué industrias confían en el mecanizado por electroerosión por hilo y descubriremos métodos de acabado que pueden hacer que su pieza final brille. ¡A trabajar!

Mecanizado por electroerosión de hilo: Una rápida visión general

El mecanizado por electroerosión por hilo utiliza un hilo cargado para cortar materiales conductores con extrema precisión. Minimiza la tensión mecánica, ayuda a crear formas complejas, ofrece tolerancias ajustadas, trabaja con aleaciones resistentes y ofrece resultados uniformes y repetibles. La electroerosión por hilo plantea problemas como la rotura del hilo, las velocidades de corte desiguales y la tensión térmica de las piezas. Si se tiene en cuenta la tensión del hilo, se optimizan los ajustes de potencia y se garantiza un lavado adecuado, se evitarán muchos de estos quebraderos de cabeza.

Dificultades materiales

Cierto aleacionescomo titanio o carburo de tungsteno, pueden provocar la rotura del hilo si los ajustes de potencia son demasiado altos. Elegir la estrategia de corte correcta y ajustar los parámetros eléctricos adecuados puede marcar una gran diferencia al trabajar con estos materiales duros y resistentes al calor.

Velocidad de corte inconsistente

A veces, los cortes se ralentizan o aceleran inesperadamente. Esto puede crear formas y acabados superficiales no deseados. Controlar el sistema de lavado, la tensión del hilo y los parámetros de chispa ayuda a mantener un proceso de corte suave y uniforme de principio a fin.

Mal acabado superficial

Las impurezas, el tipo incorrecto de mecanizado por electroerosión por hilo o la falta de postprocesado pueden dejar sus piezas con un aspecto áspero. Seleccionar el recubrimiento de hilo adecuado, ajustar los parámetros de descarga y seguir un método de acabado de superficies adecuado contribuye en gran medida a conseguir un producto final suave y pulido.

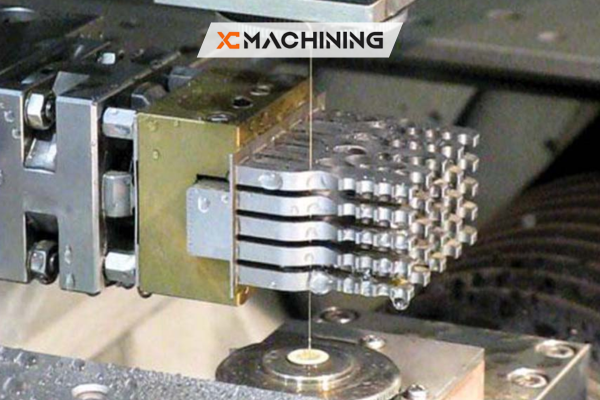

Cómo funciona la electroerosión por hilo

La electroerosión por hilo (EDM) es un método de corte no tradicional que utiliza chispas eléctricas para erosionar el metal. No hay contacto directo con la pieza. En su lugar, un alambre fino, a menudo de latón o acero recubierto, transporta una corriente eléctrica. Cuando se acerca al metal, saltan pequeñas chispas que vaporizan o funden el material a lo largo de la trayectoria prevista.

La belleza de este proceso reside en su capacidad para abordar formas intrincadas sin aplicar fuerza mecánica. Tanto si se trata de crear engranajes con radios delgados como de implantes médicos que exigen una precisión micrométrica, el mecanizado por electroerosión por hilo lo hace posible. Sin embargo, estas chispas generan calor y residuos que, si no se controlan, pueden provocar todo tipo de quebraderos de cabeza en la producción.

Materiales clave para la electroerosión por hilo

A. Aceros y aleaciones resistentes

Metales como el acero para herramientas, el acero inoxidable y las aleaciones endurecidas son los principales candidatos para el mecanizado por electroerosión por hilo. Su resistencia puede desgastar las herramientas de corte tradicionales, pero el proceso de electroerosión por chispa los corta con relativa facilidad.

B. Metales sensibles al calor

Las aleaciones propensas a la deformación, como el titanio o el Inconel, responden bien a la electroerosión por hilo porque el método produce una tensión mecánica mínima. Sin embargo, unos ajustes incorrectos pueden provocar que el hilo se parta o que el avance sea lento. Es fundamental equilibrar la potencia y la limpieza.

C. Cerámicas y carburos conductores

Algunos materiales cerámicos y de carburo conducen la electricidad. Aunque estos materiales son notoriamente duros, el mecanizado por electroerosión por hilo puede abordarlos. Es fundamental probar prototipos metálicos primero para confirmar la intensidad correcta de la chispa y asegurarse de que el material puede soportar el proceso sin astillarse.

Elegir el hilo equivocado o ignorar la conductividad del material puede dar lugar a chispas ineficaces, roturas elevadas del hilo y dimensiones finales imprecisas. Adaptar los ajustes de potencia a un metal o aleación específicos es la mitad de la batalla.

Industrias que confían en la electroerosión por hilo

Aeroespacial

Aeroespacial Las empresas se enfrentan a menudo a componentes complejos y sometidos a altas temperaturas, como los álabes de las turbinas. Estas piezas deben encajar perfectamente para garantizar la seguridad. El mecanizado por electroerosión por hilo maneja geometrías intrincadas y mantiene tolerancias ajustadas, por lo que resulta inestimable para elementos estructurales y de motores.

Médico

Productos sanitarios-sobre todo implantes y herramientas quirúrgicas- exigen una precisión absoluta. Materiales como el acero inoxidable y el titanio son habituales en este campo, y la electroerosión por hilo ofrece los cortes estériles y sin distorsiones necesarios para cumplir las estrictas normativas sanitarias.

Fabricación de herramientas y matrices

La creación de moldes para piezas de plástico o matrices de forja suele implicar metales resistentes que requieren un moldeado delicado. Un pequeño error en la fabricación de matrices puede causar miles de piezas defectuosas. La electroerosión por hilo garantiza ángulos nítidos y dimensiones uniformes, incluso en la producción en serie.

Automoción

En los automóviles aparecen formas complejas de engranajes, boquillas de inyectores y soportes especializados. Cuando los fabricantes necesitan piezas prototipo o componentes de rendimiento crítico, recurren al mecanizado por electroerosión por hilo para obtener fiabilidad.

Solapamiento industrial:

Aeroespacial, médica y automoción a veces utilizan materiales similares. Las mismas técnicas de electroerosión que cortan metales duros para componentes de aviones también dan forma a implantes médicos de acero inoxidable o intrincados engranajes de automóviles.

Retos típicos: A continuación se indican los principales obstáculos con los que se encuentra la gente cuando explora por primera vez el mecanizado por electroerosión por hilo o lleva la máquina hasta sus límites.

- Rotura de cable: A menudo desencadenada por una tensión elevada o una descarga deficiente.

- Grietas térmicas: Si la descarga eléctrica sobrecalienta el material.

- Corte más lento: Esto puede deberse al desgaste de las guías de alambre o a la contaminación.

- Rugosidad superficial: Posiblemente debido a ajustes de potencia inadecuados o a una composición incorrecta de los cables.

- Inexactitud dimensional: Esto ocurre cuando la calibración de la máquina falla o la chispa está apagada.

Detectar estos problemas a tiempo ahorra tiempo, material y frustración.

Cómo superar la rotura de cables

La rotura del hilo es la interrupción más frustrante y repentina en el mecanizado por electroerosión por hilo. Le deja con una pieza a medio terminar y el hilo desperdiciado.

Causas profundas:

- Tensión excesiva o ajuste incorrecto del carrete

- Una tensión demasiado alta provoca arcos eléctricos repentinos

- El flujo dieléctrico deficiente permite que se acumulen residuos alrededor del cable.

Cómo solucionarlo:

- Baje ligeramente la tensión hasta que se detengan las pausas.

- Reduzca la potencia si nota chasquidos frecuentes.

- Mejore su sistema de lavado para eliminar las partículas erosionadas.

Información: En muchos casos, el cambio de un hilo de latón liso a una variante con revestimiento de zinc reduce las roturas de hilo porque el revestimiento ayuda a controlar la intensidad de la chispa.

Si las roturas persisten, examine la estabilidad de su suministro eléctrico. Las fluctuaciones de tensión de otras máquinas de la instalación también pueden desencadenar desconexiones aleatorias de los cables.

Mantener una velocidad de corte constante

Las velocidades de corte lentas o irregulares pueden no paralizarle por completo, pero prolongan los tiempos de producción y pueden provocar bordes irregulares. La consistencia es la clave del mecanizado por electroerosión por hilo.

Señales De Velocidad Inconsistente:

- Zumbidos o chisporroteos irregulares

- Crestas visibles en el borde cortado

- Diferencias notables en la profundidad de corte de un lado a otro

Posibles soluciones:

- Comprobar la calidad dieléctrica: Si el líquido está sucio o viejo, las chispas no se formarán correctamente.

- Ajustar la velocidad de avance: Un simple ajuste podría estabilizar tu corte.

- Optimizar las guías de alambre: Las guías desgastadas pueden desviar el hilo y reducir la eficacia del corte.

Sugerencia: Lleva un registro de tus velocidades de corte y ajustes. Con el tiempo, detectará patrones y determinará rápidamente la causa de las ralentizaciones.

La mejor solución suele empezar con una revisión a fondo de la máquina para asegurarse de que no hay problemas mecánicos.

Reducir los defectos superficiales

Un acabado bonito puede ser el factor decisivo entre un producto pasable y uno que realmente impresione. Las picaduras en la superficie, los surcos o las texturas irregulares pueden ser el resultado de unos parámetros de mecanizado de electroerosión por hilo que no sean óptimos.

Causas profundas:

- Utilizar un amperaje demasiado alto crea grandes cráteres.

- Lavado insuficiente, dejando que los residuos se adhieran al corte.

- Cable defectuoso o viejo que deja residuos.

Contramedidas eficaces:

- Pases múltiples: Realice primero una pasada de desbaste y, a continuación, una segunda pasada con menor potencia para afinar la superficie.

- Dieléctrico limpio: Cambie o filtre el líquido regularmente.

- Selección de cables: Un alambre recubierto especializado puede mejorar la calidad de la superficie.

Dato: Algunos fabricantes utilizan técnicas de microacabado como la limpieza por ultrasonidos tras CNC y electroerosión para eliminar los últimos restos y residuos.

Si la superficie final sigue sin estar a la altura, considere la posibilidad de añadir un simple paso de pulido o granallado para conseguir ese brillo suave y uniforme.

Gestión de los efectos térmicos

Aunque el mecanizado por electroerosión por hilo no presiona directamente sobre el material, la descarga eléctrica genera calor. Si la configuración no soporta ese calor, aparecerán microfisuras o tensiones internas.

Por qué es importante:

Las grietas o deformaciones pueden descalificar una pieza para uso aeroespacial o médico. Incluso las grietas más pequeñas pueden crecer durante el servicio y provocar fallos catastróficos.

Estrategias para el control térmico:

- Utilice potencia pulsada para limitar la cantidad de calor que entra en el metal de una sola vez.

- Considere la posibilidad de reducir la velocidad de alimentación si observa signos de quemado o decoloración.

- Deje que la pieza se enfríe después de cortes largos.

Consejo rápido: Los termómetros infrarrojos o las cámaras térmicas pueden revelar puntos calientes en la pieza de trabajo, permitiéndole adaptar su enfoque sobre la marcha.

El equilibrio entre velocidad y gestión del calor garantiza un corte preciso sin daños estructurales no deseados.

Métodos de acabado superficial después de la electroerosión

A veces, incluso el mejor corte mecanizado por electroerosión por hilo necesita un poco más de pulido o protección. Cada aplicación requiere un acabado diferente.

- Pasivación: Esto es especialmente útil para el acero inoxidable, donde una capa protectora protege contra la corrosión.

- Anodizado: A menudo se ve con piezas de aluminio, añadiendo una capa de óxido resistente.

- Pulido: Proceso mecánico o químico para resaltar una superficie reflectante.

- Recubrimiento en polvo: Acabado decorativo y protector muy popular para herramientas o bienes de consumo.

- Galvanoplastia: Añade una fina capa de metal, como níquel o cromo, para aumentar la dureza o evitar la oxidación.

Depende del uso final de la pieza. Los engranajes de automoción pueden necesitar una superficie duradera para soportar la fricción, mientras que las herramientas quirúrgicas pueden requerir solo pasivado para cumplir las normas de higiene médica.

Desafíos comunes y soluciones de un vistazo

A continuación encontrará una guía de referencia rápida que puede utilizar siempre que algo vaya mal o parezca que no funciona durante el mecanizado por electroerosión por hilo.

| Desafío | Posibles causas | Soluciones rápidas |

|---|---|---|

| Rotura de cable | Exceso de tensión, alta potencia | Bajar la tensión, reducir la potencia, mejorar el lavado |

| Mal acabado superficial | Cable inadecuado, fluido sucio | Tipo de cable de conmutación, limpiar/sustituir el líquido dieléctrico |

| Recortes imprecisos | Desalineación, cable viejo | Recalibrar la máquina, utilizar cable nuevo |

| Distorsión térmica | Alta energía, sin pausas de refrigeración | Reducir la potencia de chispa, añadir pausas de enfriamiento |

| Velocidad de corte lenta | Atascos, baja presión de descarga | Aumentar el caudal de lavado, comprobar las boquillas |

| Fluctuaciones eléctricas | Fuente de alimentación inestable | Utilizar SAI, reguladores de tensión, líneas de alimentación separadas |

Utilice esta tabla como referencia. Cada taller y material puede requerir ligeros retoques, pero es un punto de partida práctico para diagnosticar y solucionar problemas rápidamente.

Conclusión

Enfrentarse a los retos del mecanizado por electroerosión por hilo puede parecer desalentador a primera vista. Ya se trate de molestas roturas de hilo, defectos superficiales persistentes o cortes desalineados, estos obstáculos pueden dificultar la productividad y poner en peligro la precisión. Sin embargo, una vez que se conocen los factores clave, como el control de la tensión, la calidad del fluido dieléctrico y los ajustes de potencia correctos, a menudo se pueden cortar los problemas de raíz.

Esté atento a las señales de problemas, realice un mantenimiento periódico y siga perfeccionando su proceso para cada material o forma. Si lo hace, descubrirá que el mecanizado por electroerosión por hilo puede proporcionar piezas uniformes y de alta calidad que brillan en sectores exigentes como el aeroespacial, la medicina y la automoción. Cuando las chispas saltan a la perfección, el resultado habla por sí solo.

Preguntas frecuentes

¿Por qué mi alambre se rompe con tanta frecuencia al cortar acero templado?

Una tensión excesiva del hilo y unos parámetros eléctricos elevados suelen romper el hilo, especialmente en metales duros. Reduzca un poco la tensión, ajuste la potencia y asegúrese de que la zona de corte está bien enjuagada.

¿Cómo puedo mantener una velocidad de corte estable durante todo el trabajo?

Preste atención a guías de alambre desgastadas o filtros que impidan el flujo de fluido dieléctrico. Mantener estas piezas en óptimas condiciones ayuda a estabilizar el corte y evita velocidades de arranque desiguales.

¿Es la electroerosión por hilo adecuada para piezas gruesas?

Sí, pero hay que tener paciencia. Las piezas más gruesas pueden producir más suciedad y calor, por lo que un avance más lento, un enjuague más fuerte y pausas cortas pueden ayudarle a evitar defectos o roturas de alambre.