El mecanizado por mandrinado es un método de fabricación sustractivo que se utiliza en diversas aplicaciones, como las industrias de automoción, manufacturera y aeroespacial, en las que se requiere un mecanizado de orificios preciso y exacto.

Además, con las mandrinadoras avanzadas, las operaciones de mandrinado pueden reducir la duración de la producción, mejorar los acabados superficiales y permitir orificios de tamaño personalizado, lo que es vital en aplicaciones aeroespaciales y de dispositivos médicos que requieren gran precisión.

¿Qué es el mecanizado por mandrinado?

El mecanizado por mandrinado es un proceso de mecanizado que utiliza una herramienta de corte especialmente diseñada, como una broca, para agrandar un orificio que ya está en la pieza con el fin de mejorar la precisión. Por tanto, el proceso de fabricación por mandrinado permite crear orificios precisos que cumplen tolerancias estrictas y requisitos de diseño específicos.

¿Cuándo y dónde se utiliza la perforación?

El mandrinado es un proceso que se utiliza cuando se requieren ampliaciones específicas de orificios existentes. Por ejemplo, en la industria del automóvil se emplea mucho en la fabricación de bloques de motor y culatas. En vibraciones en el mecanizadoAl mecanizar los cilindros según especificaciones precisas, se puede mejorar el rendimiento y la fiabilidad del motor. Asimismo, en la fabricación de aviones, el mecanizado por mandrinado se utiliza para crear orificios precisos en componentes de motores de turbina, como carcasas de motores de aviones y componentes de trenes de aterrizaje.

¿Cómo perforar un agujero?

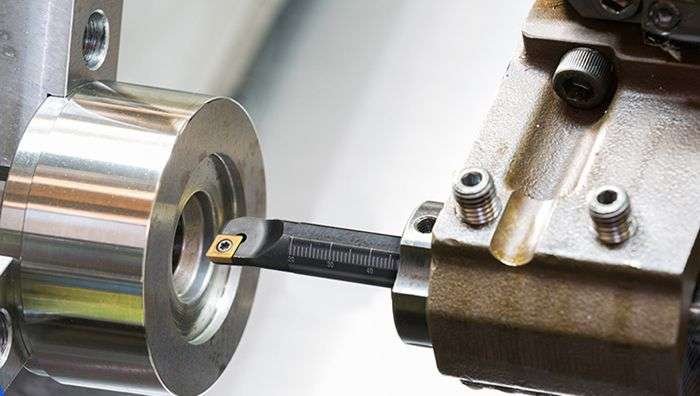

Taladrar un agujero es una operación de mecanizado estándar que suele requerir el uso de una máquina o un torno. Elija la herramienta en función del tamaño y la profundidad del orificio que desee crear. Asegúrese de que la pieza de trabajo está bien sujeta en un plato de torno o en un tornillo de banco, dependiendo de la configuración.

Monte la herramienta de mandrinar en el portaherramientas de la máquina y colóquela en la posición inicial, alineada con el centro del orificio existente o la ubicación deseada para el nuevo orificio. A continuación, encienda la máquina y ajuste la velocidad y el avance en función del material con el que esté trabajando y del tamaño del orificio.

Por un lado, con una máquina de torno, se coloca la barra de mecanizado de mandrinar en el orificio ya existente. A medida que la máquina hace girar la pieza, el inserto de corte corta los bordes del orificio, ampliándolo en el proceso. Por otro lado, cuando se utiliza una fresadora, la pieza se sujeta en una posición estacionaria y la herramienta de corte gira para ensanchar el orificio.

En ambos casos, el orificio se amplía hasta conseguir el acabado superficial y las dimensiones deseadas. Una vez taladrado el orificio, retraiga la herramienta y apague la máquina. Retire la pieza y, si es necesario, desbarbe el orificio para eliminar los bordes afilados o las rebabas.

Tipos de mandrinadoras

Las mandrinadoras, también conocidas como tornos de mandrinar, son herramientas potentes para agrandar y dar forma a orificios en materiales como el metal, la madera o la piedra. Estos son algunos tipos de mandrinadoras.

Mandrinadoras verticales

Una mandrinadora vertical está diseñada para manipular piezas pesadas y grandes que son difíciles de maniobrar en un torno tradicional. Tiene un husillo vertical, lo que significa que la pieza se coloca en una mesa giratoria. La herramienta de corte, como una barra de mandrinar o una broca, se guía verticalmente hacia la pieza para realizar diversas operaciones como el mecanizado de mandrinado.

Mandrinadoras horizontales

Este tipo de mandrinadora se utiliza para taladrar agujeros alineados horizontalmente. Suele constar de un husillo que puede ajustarse en distintos ángulos para lograr la posición deseada del orificio. A diferencia de las mandrinadoras verticales con orientación vertical del husillo, las mandrinadoras horizontales tienen orientación horizontal del husillo. Esta orientación permite una mayor flexibilidad en cuanto al tamaño y la forma de la pieza de trabajo.

Mandrinadoras de precisión

Las mandrinadoras de precisión son herramientas fantásticas para agrandar orificios existentes o crear orificios cilíndricos precisos en diversos materiales. Estas máquinas emplean tecnología avanzada para lograr altos niveles de precisión y consistencia. Suelen tener funciones como lecturas digitales, velocidades de husillo ajustables y avances precisos.

Además, utilizando diferentes herramientas y técnicas de corte como Mecanizado de precisión CNCEstas máquinas pueden crear orificios con tolerancias muy ajustadas, garantizando el ajuste perfecto de diversos componentes.

Herramientas de mandrinar utilizadas en el proceso de mecanizado

El proceso de mandrinado utiliza una serie de herramientas especializadas. Estas herramientas son cruciales para crear orificios de precisión y superficies lisas en diversos materiales. A continuación se indican algunas de las herramientas utilizadas en el mandrinado de agujeros.

Barras de mandrinar

Una barra de mandrinar es una herramienta de corte utilizada principalmente para agrandar o crear orificios de precisión en piezas de trabajo. El objetivo principal de una barra de mandrinar es eliminar material del diámetro interior de un orificio y conseguir el tamaño, la forma y el acabado superficial deseados.

Se introduce cuidadosamente en la pieza de trabajo, girando durante la fabricación de mecanizado de mandrinado. El cabezal de corte engrana con el material y elimina gradualmente material del diámetro interior del orificio. Este proceso continúa hasta que se alcanzan las dimensiones y el acabado superficial deseados.

Tornos o fresadoras

Un torno es una máquina herramienta que se utiliza para hacer girar una pieza de trabajo de modo que diversas operaciones como el mandrinado, el taladrado y el roscado puedan llevarse a cabo. Mecanizado de prototipos CNC puede realizarse en él. Durante el proceso de mandrinado, se puede utilizar un torno para crear orificios cilíndricos en una pieza. La pieza se sujeta al husillo, que gira a una velocidad controlada.

A continuación, la herramienta de corte, denominada barra de mecanizado de mandrinar, se introduce en la pieza para eliminar material y crear el diámetro de agujero deseado. Las herramientas de corte de los tornos son conocidas por su exactitud y precisión en las operaciones de mandrinado.

Inserto de corte

Una plaquita de corte suele ser una pieza pequeña, a menudo triangular o cuadrada, fabricada con materiales duros como el carburo, la cerámica o el nitruro de boro cúbico (CBN). Durante el proceso de mandrinado, la plaquita de corte se monta en una barra de mandrinar o portaherramientas, que se introduce en la pieza para crear un orificio cilíndrico.

A medida que la barra de mandrinar gira, los filos de corte de la plaquita raspan el material, agrandando gradualmente el orificio. La profundidad de corte y la velocidad de avance pueden ajustarse para conseguir las dimensiones y el acabado superficial deseados.

Desafíos en las operaciones de mecanizado de mandrinado

El mecanizado por mandrinado es una de las operaciones más utilizadas en las industrias manufactureras. Sin embargo, como en la mayoría de los procesos de mecanizado, hay varios retos de mandrinado que requieren una cuidadosa consideración y resolución de problemas.

Desgaste o daños en la máquina

El mandrinado CNC implica un contacto continuo entre la herramienta de corte y la pieza de trabajo, lo que provoca el desgaste y el deterioro de la herramienta con el paso del tiempo. Durante Mecanizado CNC de aluminioAlgunos materiales de la pieza de trabajo reaccionan con los revestimientos o composiciones de la herramienta de corte, lo que provoca un desgaste químico.

Por ejemplo, al mecanizar materiales con alto contenido en carbono, como el hierro fundido, el carbono puede difundirse en la herramienta, volviéndola quebradiza y propensa a astillarse o agrietarse.

Error de mecanizado

Cualquier error o desviación de las especificaciones deseadas en el mecanizado de taladros puede tener efectos negativos en el proceso de mecanizado de taladros y en la calidad del producto final. Unos parámetros de corte incorrectos, como el avance, la velocidad de corte y la profundidad de corte, pueden provocar errores de mecanizado.

Por ejemplo, el uso de una velocidad de avance incorrecta puede causar problemas como marcas de vibración y vibraciones, lo que provoca un acabado superficial deficiente. Además, un avance inadecuado puede provocar una acumulación de material en la herramienta de corte, mientras que un avance excesivo provoca la rotura o el fallo de la herramienta.

Acabado superficial

Los distintos materiales plantean distintos retos a la hora de conseguir un buen acabado superficial en el mecanizado de agujeros. Los materiales más duros, como el acero templado o la fundición, tienden a ser más difíciles, ya que pueden provocar un rápido desgaste de la herramienta y producir un acabado superficial rugoso.

En general, la velocidad de avance desempeña un papel esencial para conseguir el acabado superficial deseado de las piezas mandrinadas. Los maquinistas suelen empezar el mandrinado con una velocidad de avance de 0,1 a 0,2 mm por revolución. Un avance excesivamente alto puede provocar vibraciones y, por tanto, imperfecciones en la superficie.

Consideraciones y consejos para un mecanizado de mandrinado óptimo

La calidad del producto acabado mejorará si se conocen los distintos parámetros necesarios al taladrar un orificio. Para lograr resultados óptimos, he aquí algunas consideraciones y consejos:

Selección de herramientas

Elegir la herramienta de mandrinar adecuada es crucial para conseguir los resultados deseados. El uso de herramientas de alta calidad, como las de metal duro macizo, metal duro indexable o acero rápido recubierto, mejorará la precisión del mecanizado y reducirá las vibraciones. La selección de una herramienta incorrecta puede dar lugar a un rendimiento deficiente, un mayor desgaste y una reducción de la productividad durante las operaciones de mandrinado.

Parámetros de corte

Optimice los parámetros de corte para su combinación específica de material y herramientas. Esto incluye la selección de la velocidad de corte, el avance y la profundidad de corte adecuados. Este proceso ayuda a minimizar la aparición de errores y a aumentar la eficacia.

Ajuste y alineación de herramientas

Una preparación adecuada es esencial para el éxito de la operación de mandrinado. Asegúrese de que la pieza está bien sujeta y alineada con precisión para evitar cualquier desviación o movimiento durante el mecanizado. Además, compruebe que los parámetros de corte, como el avance y la velocidad del husillo, son adecuados para el material que se va a taladrar.

Refrigerante y lubricación

Las operaciones de mandrinado generan calor y provocan fricción, lo que puede dañar la herramienta y la pieza de trabajo y afectar negativamente al acabado superficial. Asegúrese de utilizar refrigerantes o lubricantes como aceites solubles o fluidos sintéticos para regular la temperatura de las herramientas de corte y mejorar la evacuación de la viruta.

Otros métodos de perforación en la fabricación

En el mecanizado, existen múltiples métodos para hacer agujeros. Comprender las similitudes y diferencias que comparten con el mecanizado por mandrinado ayuda a mejorar las operaciones de mecanizado. Algunos de estos métodos son:

Perforación

El taladrado consiste en crear un orificio en una pieza utilizando una broca. Se utiliza principalmente para crear orificios sencillos y rectos de varios diámetros. La broca gira y ejerce una fuerza axial para eliminar material y hacer el agujero. El mecanizado por taladrado y mandrinado se utiliza habitualmente en la construcción, la metalurgia, la carpintería y muchas otras industrias.

En el mandrinado frente al taladrado, es importante tener en cuenta que antes de mandrinar hay que taladrar un agujero. Ambos procesos requieren precisión y exactitud para lograr los resultados deseados. Tanto si se trata de ampliar un agujero existente como de crear uno nuevo, tanto el mecanizado por mandrinado como por taladrado exigen un control minucioso para cumplir las especificaciones requeridas.

Una diferencia significativa es el nivel de precisión y exactitud. El mecanizado por mandrinado ofrece una mayor precisión, de unas 0,0005 pulgadas, y suele utilizarse en aplicaciones que requieren tolerancias estrechas. Por otro lado, el taladrado tiene un nivel de precisión de hasta 0,02 pulgadas.

Mandrinado vs Escariado

El escariado es un proceso que consiste en utilizar una herramienta de corte llamada escariador para eliminar material del interior de un orificio, haciéndolo más liso, recto y preciso. El escariador tiene varios filos de corte con una ligera conicidad, lo que le permite eliminar una pequeña cantidad de material con precisión y producir un orificio con tolerancias ajustadas.

La principal diferencia entre escariado y mandrinado radica en su aplicación. El escariado suele utilizarse cuando se requiere un alto nivel de precisión. El mandrinado, en cambio, es empleados frecuentes en aplicaciones en las que se necesitan diámetros mayores, como orificios de cilindros, bloques de motor y mecanizado de grandes diámetros.

Obtenga servicios de mecanizado de mandrinado en XinCheng

En XinCheng, comprendemos la importancia de la precisión y la consistencia en el mecanizado de agujeros. Nuestras avanzadas máquinas CNC son capaces de manejar una amplia gama de materiales, proporcionando soluciones rentables para sus proyectos de mecanizado de agujeros. Desde la creación de prototipos hasta la producción, nuestros Fresado CNC y los servicios de torneado CNC están siempre preparados para satisfacer sus necesidades específicas.

Conclusión

El mecanizado de mandrinado es vital en industrias que requieren la creación o ampliación de orificios con precisión. Contribuye a garantizar la funcionalidad, fiabilidad y rendimiento de diversos sistemas y estructuras mecánicas. Utilizando técnicas de mecanizado avanzadas, los ingenieros pueden conseguir las especificaciones y tolerancias necesarias para un funcionamiento óptimo.

Preguntas frecuentes

¿Qué tipos comunes de materiales pueden mecanizarse mediante operaciones de mandrinado?

Los materiales más comunes son el aluminio, el acero, el plástico y la madera.

¿Cuáles son las ventajas de la fabricación por mandrinado?

Las ventajas incluyen una mayor precisión, acabados superficiales limpios y la posibilidad de hacer orificios personalizables.

¿Cuáles son los parámetros óptimos que garantizan un proceso de mandrinado sin problemas?

Los principales parámetros óptimos que proporcionan un proceso de mandrinado satisfactorio son la velocidad, el avance y la profundidad de corte.