Generally speaking, a plastic molde de inyección is made up of numerous parts, and the quality of the parts directly affects the quality of it. The final quality of the injection molding parts is ensured by finishing. Therefore, it is important to control the finishing process. Most mold manufacturing companies use grinding, electrochemical machining, and bench work during the finishing stage. During this stage, it is necessary to control many technical parameters such as part deformation, internal stress, shape tolerance, and dimensional accuracy. In specific production practices, there are many operational difficulties, but there are still many effective empirical methods that are worth learning from.

El procesamiento de las piezas de molde puede dividirse a grandes rasgos en tres categorías en función del aspecto y la forma de las piezas: placas, piezas irregulares y ejes. El proceso común es, a grandes rasgos, el siguiente: desbaste - tratamiento térmico (temple, revenido) - rectificado fino - procesamiento eléctrico - ajuste (tratamiento superficial) - procesamiento de montaje.

1. Tratamiento térmico de las piezas

El proceso de tratamiento térmico de las piezas no sólo requiere obtener la dureza requerida, sino que también es necesario controlar la tensión interna para garantizar la estabilidad dimensional durante el procesamiento de la pieza. Diferentes materiales tienen diferentes métodos de tratamiento. Con el desarrollo de la industria de moldes en los últimos años, han aumentado los tipos de materiales utilizados. Además de Cr12, 40Cr, Cr12MoV y aleaciones duras, se pueden seleccionar nuevos materiales como el acero de aleación en polvo, como V10 y ASP23, para algunos moldes de macho y hembra de alta resistencia y fuerza dura. Tales materiales tienen una alta estabilidad térmica y un buen estado de organización.

En el caso de las piezas de Cr12MoV, tras el mecanizado de desbaste, se someten a un tratamiento de temple. Después del temple, la pieza tiene una gran tensión residual, que puede provocar fácilmente grietas durante el acabado o la operación. Las piezas deben templarse en caliente después del temple para eliminar la tensión de temple. La temperatura de temple se controla a 900-1020℃, y luego se enfría a 200-220℃ para el enfriamiento por aire. A continuación, se devuelve rápidamente al horno a 220℃ para el revenido. Este método se llama proceso de endurecimiento de una sola vez, que puede lograr una alta resistencia y resistencia al desgaste. Es eficaz para moldes con desgaste como principal modo de fallo. En la producción, si se encuentran algunas piezas de trabajo con muchas esquinas y formas complejas, el templado no es suficiente para eliminar la tensión de temple. Antes del acabado, es necesario un recocido de alivio de tensiones o múltiples tratamientos de envejecimiento para liberar completamente las tensiones.

Para las piezas de acero de aleación en polvo como V10 y APS23, ya que pueden soportar el templado a alta temperatura, se puede utilizar el proceso de endurecimiento secundario durante el enfriamiento. La temperatura de temple es de 1050-1080℃, y después se realiza el revenido a alta temperatura varias veces a 490-520℃. Este proceso puede obtener una alta tenacidad al impacto y estabilidad, lo que es adecuado para moldes con astillado como principal modo de fallo. Aunque el coste del acero de aleación en polvo es relativamente alto, su rendimiento es bueno, y está formando una tendencia ampliamente utilizada.

2. Rectificado de piezas

There are three main types of Injection mold machining tools used for grinding: surface grinders, internal and external grinders, and tool grinders. During fine grinding process, it is necessary to strictly control the generation of grinding deformation and grinding cracks, even if they are very small, as they will be revealed during subsequent processing. Therefore, the feed for fine grinding should be small, not large, the cooling liquid should be sufficient, and parts with dimensional tolerances within 0.01mm should be ground at a constant temperature as much as possible. According to calculations, for a 300mm long steel piece with a temperature difference of 3°C, the material will change by about 10.8μm, which is 10.8=1.2×3×3 (deformation per 100mm is 1.2μm/°C). This factor needs to be fully considered in each fine processing step.

Selecting the proper grinding wheel is of utmost importance for fine grinding, and when applied to mold steel with high vanadium and molybdenum content, GD single crystal corundum wheels are best suited. Organic bond diamond grinding wheels are typically utilized when working with materials having high quenching hardness. Organic bond grinding wheels offer superior self-grinding capabilities, and workpiece roughness can reach Ra=0.2mm with this option. Over time, CBN grinding wheels (i.e. cubic boron nitride grinding wheel) have shown outstanding processing effect due to new materials used for their manufacture. When applied in CNC form grinding, coordinate grinding, CNC internal and external grinding operations – CBN is superior in terms of its processing capability compared with other types of grinding wheels. As part of the grinding process, it is vital that a grinding wheel be regularly trimmed to maintain its sharpness. Otherwise, its passivation could result in burns on the surface and reduce its strength significantly.

La mayor parte del mecanizado de piezas de chapa se realiza con rectificadoras de superficies. Durante el mecanizado, a menudo se encuentra una pieza de chapa larga y fina, difícil de procesar. Durante el mecanizado, la pieza se deforma bajo la acción de la atracción magnética, aferrándose a la superficie del banco de trabajo. Cuando se retira la pieza, ésta vuelve a su forma original. La medición del espesor es coherente, pero el paralelismo no puede cumplir los requisitos. La solución puede lograrse utilizando el método de rectificado por separación magnética. Durante el rectificado, se coloca un bloque de igual altura debajo de la pieza y cuatro bloques laterales contra ella. Durante el mecanizado, se utilizan avances pequeños y pasadas múltiples. Después de procesar un lado, el bloque de igual altura se puede retirar y la pieza de trabajo se puede adsorber directamente para su procesamiento. Esto puede mejorar el efecto de rectificado y cumplir los requisitos de paralelismo.

Las piezas del eje tienen superficies giratorias, y su procesamiento se realiza ampliamente utilizando rectificadoras internas y externas y rectificadoras de herramientas. Durante el proceso de mecanizado, el cabezal y el punto central son equivalentes a la barra colectora. Si hay un problema con la excentricidad, la pieza procesada también tendrá este problema, afectando a la calidad de la pieza. Por lo tanto, es necesario realizar un trabajo de inspección en el cabezal y el punto central antes del procesamiento. Al rectificar el agujero interior, el líquido de refrigeración debe ser vertido completamente en la posición de contacto de rectificado para facilitar la descarga suave del rectificado. Al procesar piezas de eje de pared delgada, es mejor utilizar una mesa de proceso de sujeción, y la fuerza de sujeción no debe ser demasiado grande, de lo contrario es fácil producir la deformación "triángulo interior" en la circunferencia de la pieza de trabajo.

3. Control eléctrico del mecanizado

Las fábricas de moldes modernas no pueden prescindir del mecanizado eléctrico, que puede procesar piezas de diversas formas y gran dureza. Se divide en corte por hilo y chispa eléctrica.

The machining accuracy of wire cutting can reach ±0.003mm, with a roughness of Ra0.2μm. When starting the machining process, it is necessary to check the condition of the Injection Mold machine tool, the deionization degree of the water, the water temperature, the perpendicularity of the wire, the tension, and other factors to ensure a good machining state. Wire cutting is a process of removing material from a whole piece, which destroys the original stress balance of the workpiece and easily causes stress concentration, especially at corners. Therefore, when R<0.2 (especially for sharp corners), suggestions for improvement should be made to the design department. During the machining process, the method of dealing with stress concentration can be applied by using the principle of vector translation. Before finishing, a margin of about 1mm should be left, and the rough shape should be pre-processed. Then, thermal treatment can be carried out to release the processing stress before finishing, ensuring thermal stability.

Al procesar el macho de roscar, hay que tener muy en cuenta la selección de la posición de corte y la trayectoria del hilo. El mejor resultado se consigue mediante el punzonado y el roscado. El corte por hilo de alta precisión suele realizarse cuatro veces para garantizar la calidad de la pieza. Cuando se procesa un troquel hembra con cono, en aras de la rapidez y la eficacia, la primera pasada es el mecanizado en bruto de los bordes rectos, la segunda pasada es el mecanizado del cono y, a continuación, se refinan los bordes rectos. Esto elimina la necesidad de acabado vertical de la sección X, y sólo refina los bordes rectos de la sección del filo de corte, ahorrando tiempo y costes.

In EDM, it is necessary to first produce electrodes, which can be divided into rough and fine electrodes. Fine machining electrodes require good shape consistency and are best processed using Máquinas herramienta CNC. When selecting the material for the electrode, copper electrodes are mainly used for general steel processing. Cu-W alloy electrodes have good comprehensive performance, especially in the process of machining, with significantly lower consumption than copper. With sufficient flushing fluid, they are suitable for machining difficult materials and finishing complex sections. When producing electrodes, it is necessary to calculate the gap size and number of electrodes. When performing large-area or heavy electrode processing, the workpiece and electrode clamping should be secure to ensure sufficient strength and prevent loosening during processing. When performing deep step machining, attention should be paid to the loss of the electrode at various locations and the arcing caused by poor drainage.

4. Tratamiento de superficies y montaje

La superficie de la pieza que queda con marcas de herramientas y marcas de rectificado durante el procesamiento es el lugar donde se concentran las tensiones y es la fuente de propagación de grietas. Por lo tanto, después del mecanizado, es necesario reforzar la superficie de la pieza y eliminar los peligros del mecanizado mediante un rectificado más ajustado. Algunos bordes, ángulos agudos y orificios de la pieza se despuntan y se tratan con R. Generalmente, la superficie del procesamiento eléctrico producirá una capa endurecida metamórfica de unos 6-10μm, de color blanco grisáceo. La capa endurecida es frágil y tiene tensiones residuales. Antes de su uso, es necesario eliminar completamente la capa endurecida mediante pulido superficial y esmerilado.

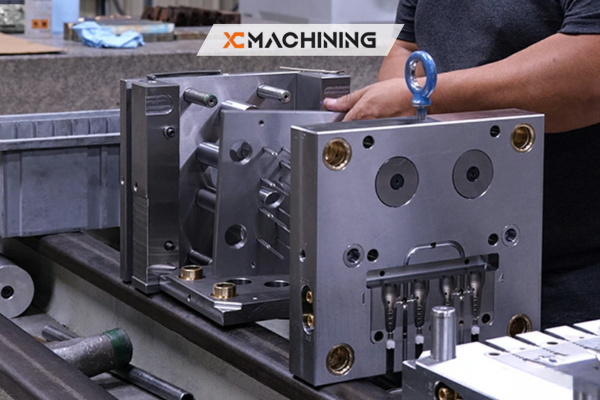

Durante el rectificado y el procesamiento electroquímico, la pieza se magnetizará hasta cierto punto, con una fuerza magnética débil, que es muy fácil que atraiga algunas cosas pequeñas. Por lo tanto, antes del montaje, la pieza debe desmagnetizarse y la superficie debe limpiarse con acetato de etilo. Durante el montaje, primero consulte el plano de montaje, encuentre todas las piezas y, a continuación, enumere la secuencia de equipamiento de cada pieza. Enumerar las precauciones a tomar, y luego comenzar a ensamblar el molde. Por lo general, primero se instalan el poste guía y el manguito guía, seguidos del marco del molde y los moldes macho y hembra. A continuación, se ajusta la holgura de cada pieza, especialmente la holgura entre los moldes macho y hembra. Tras el montaje, debe probarse el molde y redactarse un informe sobre la situación general. Para cualquier problema encontrado, se puede utilizar el método de pensamiento inverso, es decir, del post-proceso al pre-proceso, del procesamiento fino al procesamiento grueso, y comprobar uno por uno hasta encontrar el quid y resolver el problema.

Practice has proved that good finish Injection mold machining process control can effectively reduce part out-of-tolerance and scrap, and effectively improve the one-time success rate and service life of the mold.