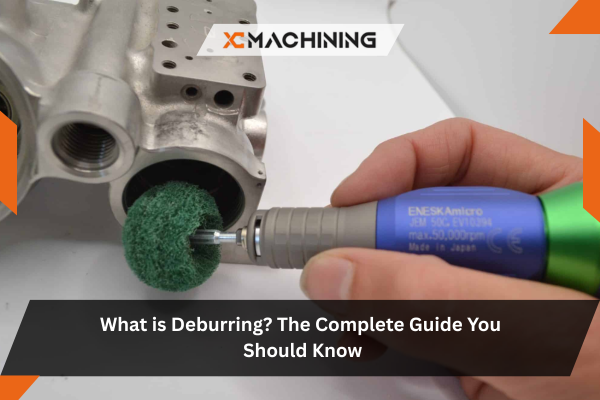

Para ejecutar esta tarea, entra en juego una herramienta especializada conocida como equipo de desbarbado. En este artículo, exploraremos cómo contribuye el desbarbado a conseguir piezas metálicas lisas, seguras y pulidas, listas para el uso previsto.

¿Qué es una rebaba y por qué se produce?

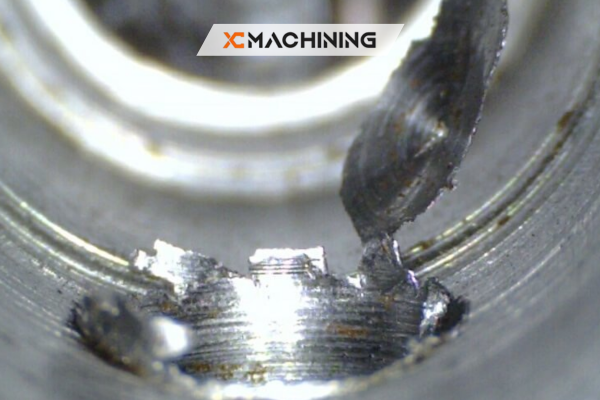

Una rebaba es esencialmente un borde elevado no deseado o un pequeño trozo de material sobrante que se forma en la superficie de una pieza de trabajo durante diversas operaciones de mecanizado como el corte, el taladrado o el fresado. Es el residuo áspero, a menudo afilado, que queda tras estos procesos.

La aparición de rebabas es un subproducto natural del trabajo de los metales. Cuando una herramienta de corte se desplaza a través de un material, especialmente metales, desplaza pequeñas cantidades de material, dando lugar a la formación de estos bordes salientes. Sin embargo, la presencia de rebabas puede tener varias consecuencias indeseables, como comprometer la suavidad de la superficie acabada, afectar a la precisión dimensional y plantear riesgos para la seguridad.

¿Qué es el desbarbado?

En la industria metalúrgica, el desbarbado es un proceso crucial destinado a refinar los productos metálicos mecanizados mediante la eliminación de pequeñas imperfecciones conocidas como rebabas. Estas rebabas son crestas o protuberancias no deseadas de material sobrante que pueden resultar de diversos procesos de mecanizado, como el estampado o el fresado.

Además, estas rebabas, si no se eliminan, pueden comprometer la calidad general de la pieza metálica final. Por ello, lo que se hace es desbarbar después del mecanizado o la soldadura para eliminar meticulosamente estas imperfecciones, garantizando un producto metálico acabado suave y fiable.

Ventajas del proceso de desbarbado

El desbarbado de metales ofrece una serie de ventajas que mejoran la calidad y la seguridad generales en diversas aplicaciones industriales. A continuación, analizamos las principales ventajas del proceso Qué es el desbarbado.

Conseguir una superficie lisa

Una de las principales ventajas del Mecanizado CNC es su capacidad para proporcionar un acabado superficial liso a los productos metálicos mecanizados, eliminando las protuberancias o crestas no deseadas que pueden surgir durante diversas operaciones de mecanizado. El proceso de desbarbado garantiza que la superficie final esté libre de asperezas, lo que contribuye a una apariencia estéticamente agradable y de alta calidad.

Garantizar la precisión dimensional

Más allá de la estética, el proceso de desbarbado desempeña un papel importante a la hora de garantizar la precisión dimensional de las piezas metálicas mecanizadas. Las rebabas pueden distorsionar las dimensiones previstas de una pieza, lo que afecta a su funcionalidad y ajuste.

Mediante la eliminación de rebabas, el desbarbado contribuye a la precisión y exactitud del producto final, cumpliendo las tolerancias especificadas y mejorando el rendimiento general del componente metálico.

Mejora de la seguridad y la funcionalidad

La seguridad es primordial en cualquier aplicación que implique productos metálicos mecanizados. Las rebabas que no se tratan pueden suponer un riesgo para la seguridad, provocando cortes, abrasiones o problemas de interferencia. El proceso What is Deburring elimina estos riesgos al suprimir los bordes afilados y las protuberancias, mejorando así la seguridad del producto acabado.

Además, al eliminar las rebabas, se mejora la funcionalidad y se evitan posibles problemas derivados de las irregularidades de la superficie metálica.

Mayor vida útil del producto

El desbarbado va más allá de la estética; aumenta la longevidad de los productos haciéndolos menos susceptibles al desgaste. Al eliminar las rebabas, las máquinas y las herramientas quedan protegidas frente a los daños, lo que prolonga su vida útil.

Diferentes tipos de fresas

En los procesos de mecanizado, pueden surgir varios tipos de rebabas durante las operaciones de corte, taladrado o fresado, lo que repercute en la calidad y seguridad de las piezas metálicas. Comprobemos la identificación de las distintas variedades de rebabas.

1. Fresas mecánicas

Las rebabas mecánicas son el resultado de cortar o taladrar piezas de máquinas, creando bordes ásperos que pueden comprometer el rendimiento y la seguridad. Estas rebabas indeseables pueden afectar significativamente a la vida útil de la pieza y a la calidad general del ensamblaje. La utilización de una herramienta What is Deburring especializada con rotación de alta velocidad es un método útil para eliminar estas rebabas indeseables.

2. Rebabas térmicas

Mientras que las rebabas mecánicas son comunes en las piezas metálicas, las rebabas térmicas en los componentes de plástico durante los procesos de moldeo o fundición están causadas por el exceso de materiales que resulta de estos métodos de fabricación. Este exceso de materiales puede repercutir negativamente en la calidad del producto final, afectando a factores como el acabado superficial y la precisión dimensional. Por lo tanto, la presencia de rebabas térmicas puede comprometer la funcionalidad y la estética general de los componentes de plástico.

3. Fresas de Poisson

Las rebabas de Poisson son bordes elevados en las superficies metálicas tras operaciones de mecanizado como el taladrado o el fresado. Estas rebabas se producen por el desplazamiento del metal durante estos procesos. Los trabajadores cualificados utilizan con precisión las herramientas What is Deburring para eliminar estas protuberancias metálicas sobrantes. La presencia de rebabas de Poisson puede plantear riesgos, como la posibilidad de cortes por bordes afilados y dificultades para encajar piezas de maquinaria.

4. Rebabas internas

Tras las operaciones de taladrado y escariado se forman rebabas internas en los orificios. Estas rebabas ocultas se producen por el desplazamiento del metal durante el taladrado y el escariado. Estas rebabas ocultas pueden afectar negativamente a la calidad general de los orificios taladrados y escariados y causar posibles problemas en el ajuste de los componentes.

5. Rebabas externas

Las rebabas externas sobresalen de los bordes debido a las operaciones de corte, como resultado del desplazamiento del material durante los procesos de corte. Estas rebabas que sobresalen pueden afectar significativamente a la integridad del material, lo que puede provocar problemas en el rendimiento de la maquinaria y un mayor desgaste.

6. Rebabas residuales

Pueden aparecer rebabas residuales tras los procesos de mecanizado, lo que supone riesgos potenciales para la maquinaria y los operarios. Estas rebabas persistentes plantean riesgos potenciales tanto para la maquinaria como para los operarios, afectando a la seguridad y a la funcionalidad general.

4 métodos de desbarbado que debe conocer

El desbarbado, un paso fundamental en el proceso de mecanizado, emplea diversas técnicas para eliminar las rebabas no deseadas resultantes de las operaciones de corte, taladrado o fresado. La elección del método de desbarbado depende de factores como los tipos de metal, las aplicaciones y la calidad superficial deseada. A continuación, exploramos los cuatro métodos más populares para un desbarbado eficaz Servicios de fresado CNC y Qué es el desbarbado.

Desbarbado mecánico

Denominado desbarbado automatizado, el proceso de desbarbado mecánico utiliza corte de chapasLas herramientas de desbarbado, rectificado, fresado o cepillado eliminan las rebabas mediante el contacto directo con la pieza de trabajo. Este enfoque es rentable, ya que la herramienta What is Deburring puede integrarse perfectamente en los centros de mecanizado, eliminando la necesidad de equipos secundarios.

Además, el desbarbado mecánico ofrece ventajas en términos de velocidad, precisión y repetibilidad en comparación con los métodos manuales What is Deburring. El uso de portaherramientas de vanguardia con compensación y flotación automáticas garantiza una presión constante y un acabado uniforme, lo que permite realizar ajustes rápidos en función del tamaño y la rigidez de las rebabas.

Desbarbado manual

El desbarbado manual, un método económico y empleado con frecuencia, consiste en utilizar herramientas manuales para pulir, lijar o raspar rebabas de piezas metálicas y de plástico. Este proceso localizado se centra en áreas específicas sin afectar a toda la pieza.

Aunque el desbarbado manual es sencillo, puede ser lento y afectar a la productividad operativa. Entre los métodos de desbarbado se incluyen el cepillado, que utiliza cepillos giratorios para eliminar rebabas, el lijado con materiales abrasivos para obtener distintos acabados superficiales y el canteado de chapa, un proceso en el que se emplean muelas abrasivas para alisar los bordes de la chapa.

Desbarbado electroquímico

El desbarbado electroquímico utiliza la electrólisis para eliminar las rebabas mediante la disolución anódica del metal. La pieza se conecta a un circuito y se sumerge en un electrolito, mientras que una herramienta catódica aislada concentra la electrólisis y la reacción anódica en las zonas afectadas por las rebabas. Este método preciso es eficaz para metales difíciles, pero implica el uso de compuestos químicos, lo que repercute en su respeto por el medio ambiente.

Desbarbado térmico

El desbarbado térmico elimina las rebabas de las zonas de difícil acceso utilizando calor y gases corrosivos y comburentes. Este método crea energía térmica y ondas de choque, vaporizando y escaldando las rebabas lejos del metal.

El proceso funciona bien con materiales de baja conductividad y rebabas en grietas o hendiduras. El desbarbado criogénico, un subconjunto del desbarbado térmico What is Deburring, emplea nitrógeno líquido y un proceso de parpadeo para enfriar la cámara, desbarbar y eliminar rebabas con ayuda de abrasivos.

Cómo desbarbar piezas metálicas: Paso a Paso

Desbarbar metal es un proceso meticuloso que exige precisión y atención al detalle. He aquí un paso a paso para desbarbar eficazmente piezas metálicas.

1. Pasos previos a la desbarbación

Antes de sumergirse en el proceso de desbarbado, es fundamental realizar una configuración y calibración adecuadas. Coloque firmemente la pieza metálica en la herramienta de desbarbado, comprobando dos veces la colocación para evitar errores.

Demasiada fuerza puede dañar la pieza, mientras que demasiado poca puede dejar rebabas intactas. Una atención constante a los detalles y una calibración precisa garantizan una operación de What is Deburring fluida y eficaz.

2. Selección adecuada de herramientas

Debe tener en cuenta factores como el material, el tamaño y la forma de la pieza. Las herramientas robustas son necesarias para los metales duros, mientras que los materiales más delicados exigen métodos más suaves. Elegir la herramienta adecuada no solo garantiza un desbarbado eficaz, sino que también contribuye a prolongar la vida útil de la pieza.

3. Lubricación adecuada

El uso de abundante aceite o refrigerante es esencial para facilitar el movimiento suave de la herramienta What is Deburring, lo que da como resultado una superficie alisada más uniforme. Una lubricación adecuada sirve para evitar que la herramienta se sobrecaliente y cause posibles daños a la soldadura de chapa.

4. Planificación de la trayectoria de la herramienta

Tanto si se trata de desbarbar piezas de máquinas como tuberías, las trayectorias inteligentes ayudan a la herramienta a captar todas las asperezas. El software CAD/CAM puede utilizarse para planificar trayectorias precisas, garantizando un contacto uniforme entre la herramienta y la pieza de trabajo.

5. Sujeción de la pieza

Es fundamental sujetar firmemente la pieza durante el proceso de desbarbado. Una presión desigual puede producir rebabas no deseadas que afecten a la precisión y la calidad del producto final. Las mordazas o abrazaderas son herramientas útiles para este paso.

6. Control de profundidad

Un corte demasiado superficial no eliminará las rebabas, y un corte demasiado profundo puede dañar el metal. La supervisión constante y la ejecución cuidadosa para controlar la profundidad, a menudo mediante calibradores, son esenciales en el proceso Qué es desbarbar.

7. Ubicación de las fresas

Las rebabas fácilmente accesibles pueden gestionarse eficazmente mediante técnicas manuales, mientras que las situadas en agujeros o esquinas pueden requerir enfoques más sofisticados. La identificación precisa de la ubicación de las rebabas minimiza los posibles problemas en el futuro.

8. Procedimiento de postdepuración

El proceso de desbarbado va más allá de la mera eliminación de rebabas. Tras este paso, se inicia una limpieza meticulosa, en la que las piezas se someten a un lavado a fondo en agua caliente jabonosa para eliminar cualquier rebaba o polvo de rectificado persistente. A continuación, se secan al aire o se someten a una rotación rápida en una máquina de secado para garantizar el secado completo de los componentes.

Consideraciones clave y consejos para optimizar el desbarbado

El proceso de desbarbado simplifica el montaje, mejora la resistencia de los bordes y garantiza un acabado uniforme. He aquí consideraciones y consejos clave para optimizar su proceso de desbarbado.

Tenga en cuenta las herramientas de corte

Las rebabas, bordes elevados o fragmentos afilados, son el resultado de diversos procesos de mecanizado. Estabilizar el proceso previo mediante la sustitución o el reafilado oportunos de las herramientas de corte reduce las variaciones en las piezas de trabajo entrantes. Esta medida estabilizadora no sólo mejora la calidad del producto acabado, sino que también prolonga la vida útil de las desbarbadoras.

Comprender los materiales y componentes

El tipo de material y los requisitos del producto acabado influyen en el proceso de desbarbado. Materiales como el acero inoxidable pueden requerir tiempos de procesamiento más largos y abrasivos más gruesos.

La elección de la herramienta de desbarbado adecuada depende del acabado de la superficie, los requisitos del borde y las especificaciones del radio. Las distintas operaciones, desde la eliminación de rebabas hasta la aplicación de un radio, pueden requerir distintas herramientas de desbarbado, lo que subraya la necesidad de un enfoque personalizado.

Elija la configuración correcta de la máquina

Los cepillos de láminas flexibles se recomiendan para fabricación de chapa metálica con contornos internos o relieve variable. Una configuración adecuada de la máquina garantiza un acceso sin obstáculos y perpendicular a toda la superficie de la pieza. Comprender las diferencias de material influye en los ajustes de velocidad de la cinta transportadora, y garantizar que el motor tenga potencia suficiente para Qué es desbarbar.

Aplicaciones industriales del desbarbado

Exploremos cómo se aplica el desbarbado en diferentes industrias.

Industria del automóvil

En la fabricación de automóviles, la precisión es primordial, especialmente en la producción de engranajes. Los engranajes con numerosos dientes suelen retener rebabas tras el mecanizado. Qué es El desbarbado es útil para lograr precisión, evitar posibles averías en el automóvil y, en definitiva, aumentar la seguridad.

Aeroespacial y aviación

El sector aeroespacial y aeronáutico exige componentes sin rebabas, sobre todo en piezas críticas como los álabes de turbina. Incluso las rebabas más pequeñas pueden interrumpir el flujo de aire y afectar a la eficiencia del combustible y la velocidad de un avión. El desbarbado de tubos, un proceso para alisar las superficies interiores y exteriores de los tubos, es esencial para que los sistemas aeronáuticos funcionen a la perfección.

Otras industrias manufactureras y de producción

Amplias industrias manufactureras recurren al desbarbado para componentes como ejes y cojinetes. Los residuos o bordes ásperos no deseados, conocidos como rebabas, pueden provocar fallos operativos y afectar a la vida útil de los productos. Qué es El desbarbado en la fabricación fomenta la eficacia, lo que contribuye a alargar la vida útil de las máquinas y a mejorar el rendimiento.

Conclusión

Más allá de ser una mera técnica, el desbarbado es un guardián de la calidad. A medida que las industrias evolucionan, también lo hace la importancia de Qué es el desbarbado para garantizar la precisión, la seguridad y la excelencia operativa.

Preguntas frecuentes

¿Qué herramientas se suelen utilizar para desbarbar?

Entre las herramientas habituales para el desbarbado se incluyen cepillos, lijadoras y rascadores para el desbarbado manual. Para el desbarbado automático se suelen utilizar máquinas con muelas y herramientas abrasivas.

¿Cómo contribuye el desbarbado a la seguridad en la fabricación?

El desbarbado aumenta la seguridad al eliminar los bordes afilados de los componentes metálicos, reduciendo el riesgo de cortes y abrasiones. También garantiza el buen funcionamiento de la maquinaria, evitando problemas de interferencias que podrían comprometer la seguridad.

¿Se puede aplicar el desbarbado a todo tipo de materiales?

Sí, el desbarbado es versátil y aplicable a diversos materiales, como metales (aluminio, acero) y plásticos.