Vous est-il déjà arrivé de vous battre avec la découpe de pièces métalliques et d'être frustré par des bords rugueux ou des formes imprécises ? C'est un problème courant, surtout lorsque vous travaillez sur des projets qui exigent une précision extrême. Parfois, l'outil que vous utilisez ne peut tout simplement pas vous donner la complexité ou la finition soignée dont vous avez désespérément besoin. C'est là que l'usinage par électroérosion à fil entre en jeu.

Dans cet article, nous allons explorer les pièges les plus courants que vous pouvez rencontrer avec l'électroérosion à fil, depuis la rupture du fil jusqu'aux défauts de surface frustrants. Nous aborderons ensuite des tactiques éprouvées pour résoudre ces problèmes, nous discuterons de détails cruciaux concernant les matériaux, nous vous montrerons quelles industries dépendent de l'usinage par électroérosion à fil et nous découvrirons des méthodes de finition qui peuvent faire briller votre pièce finale. Plongeons dans l'aventure !

L'usinage par électroérosion à fil : Vue d'ensemble

L'usinage par électroérosion à fil utilise un fil chargé pour découper des matériaux conducteurs avec une extrême précision. Il minimise les contraintes mécaniques, permet de créer des formes complexes, offre des tolérances serrées, fonctionne avec des alliages résistants et fournit des résultats cohérents et reproductibles. L'électroérosion à fil présente des difficultés telles que la rupture du fil, des vitesses de coupe irrégulières et des contraintes thermiques sur les pièces. La tension du fil, l'optimisation des réglages de puissance et un rinçage adéquat permettront d'éviter bon nombre de ces maux de tête.

Difficultés matérielles

Certain alliages, comme titane ou le carbure de tungstène, peuvent entraîner la rupture du fil si les réglages de puissance sont trop élevés. Le choix de la bonne stratégie de coupe et le réglage des paramètres électriques appropriés peuvent faire une grande différence lorsque l'on travaille avec ces matériaux robustes et résistants à la chaleur.

Vitesse de coupe irrégulière

Parfois, les coupes ralentissent ou s'accélèrent de manière inattendue. Cela peut créer des formes et des finitions de surface indésirables. Le contrôle du système de rinçage, de la tension du fil et des paramètres d'étincelle permet de maintenir un processus de coupe régulier et sans à-coups du début à la fin.

Mauvais état de surface

Les impuretés, le mauvais type d'usinage par électroérosion à fil ou l'absence de post-traitement peuvent donner à vos pièces un aspect rugueux. Le choix du bon revêtement de fil, l'ajustement des paramètres de décharge et l'application d'une méthode de finition de surface appropriée contribuent grandement à l'obtention d'un produit final lisse et poli.

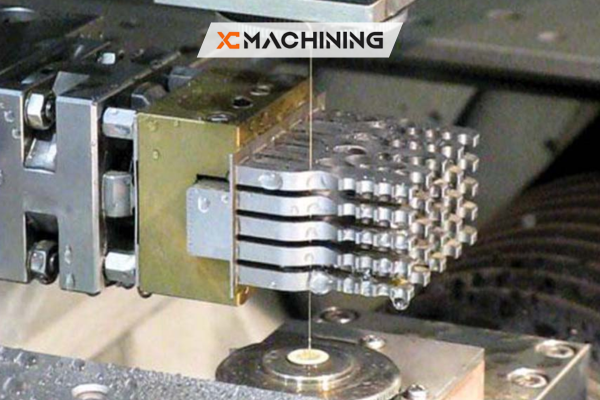

Comment fonctionne l'électroérosion à fil

L'usinage par électroérosion à fil (EDM) est une méthode de coupe non traditionnelle qui utilise des étincelles électriques pour éroder le métal. Il n'y a pas de contact direct avec la pièce à usiner. Au lieu de cela, un fil fin, souvent en laiton ou en acier revêtu, transporte un courant électrique. Lorsqu'il est approché du métal, de minuscules étincelles le traversent, vaporisant ou faisant fondre le matériau le long de la trajectoire prévue.

La beauté de ce procédé réside dans sa capacité à traiter des formes complexes sans appliquer de force mécanique. Qu'il s'agisse de créer des engrenages aux rayons minces ou des implants médicaux exigeant une précision de l'ordre du micron, l'usinage par électroérosion à fil rend les choses possibles. Cependant, ces étincelles génèrent de la chaleur et des débris qui, s'ils ne sont pas gérés, peuvent entraîner toutes sortes de problèmes de production.

Matériaux clés pour l'électroérosion à fil

A. Aciers et alliages résistants

Les métaux tels que l'acier à outils, l'acier inoxydable et les alliages trempés sont des candidats de choix pour l'usinage par électroérosion à fil. Leur résistance peut user les outils de coupe traditionnels, mais le processus à base d'étincelles de l'électroérosion à fil les tranche avec une relative facilité.

B. Métaux sensibles à la chaleur

Les alliages susceptibles de se déformer, comme le titane ou l'Inconel, réagissent bien à l'électroérosion à fil, car cette méthode ne produit qu'une contrainte mécanique minimale. Cependant, des réglages incorrects peuvent toujours provoquer des ruptures de fil ou ralentir la progression. Il est essentiel d'équilibrer la puissance et le rinçage.

C. Céramiques et carbures conducteurs

Certaines céramiques et certains carbures sont conducteurs d'électricité. Bien que ces matériaux soient réputés durs, l'usinage par électroérosion à fil peut les traiter. Il est essentiel de tester les petites prototypes métalliques d'abord pour confirmer l'intensité correcte de l'étincelle et s'assurer que le matériau peut supporter le processus sans s'effriter.

Choisir le mauvais fil ou ignorer la conductivité du matériau peut conduire à des étincelles inefficaces, à des ruptures de fil importantes et à des dimensions finales imprécises. Adapter les réglages de puissance à un métal ou à un alliage spécifique représente la moitié de la bataille.

Industries qui font confiance à l'électroérosion par fil

Aérospatiale

Aérospatiale Les entreprises sont souvent confrontées à des composants complexes et à haute température, comme les aubes de turbine. Ces pièces doivent être parfaitement ajustées pour garantir la sécurité. L'usinage par électroérosion à fil permet de traiter des géométries complexes et de maintenir des tolérances serrées, ce qui le rend inestimable pour les moteurs et les éléments structurels.

Médical

Dispositifs médicaux-en particulier les implants et les outils chirurgicaux, exigent une précision absolue. Des matériaux tels que l'acier inoxydable et le titane sont couramment utilisés dans ce domaine, et l'électroérosion à fil offre les coupes stériles et sans distorsion nécessaires pour répondre aux réglementations sanitaires strictes.

Fabrication d'outils et de matrices

La création de moules pour les pièces en plastique ou de matrices de forgeage concerne souvent des métaux durs qui nécessitent une mise en forme délicate. Une légère erreur dans la fabrication des moules peut entraîner des milliers de pièces défectueuses. L'électroérosion à fil garantit des angles précis et des dimensions constantes, même dans le cadre d'une production de masse.

Automobile

Des formes d'engrenages complexes, des buses d'injecteurs et des supports spécialisés apparaissent dans les voitures. Lorsque les fabricants ont besoin de pièces prototypes ou de composants dont les performances sont critiques, ils se tournent vers l'usinage par électroérosion à fil pour garantir la fiabilité.

Chevauchement des secteurs d'activité :

Aérospatiale, médecine et automobile utilisent parfois des matériaux similaires. Les techniques d'électroérosion qui permettent de découper des métaux résistants pour fabriquer des composants d'avion façonnent également des implants médicaux en acier inoxydable ou des engrenages automobiles complexes.

Défis typiques : Voici les principaux obstacles rencontrés par les utilisateurs lorsqu'ils découvrent l'usinage par électroérosion à fil ou qu'ils poussent la machine à ses limites.

- Rupture de fil: Souvent déclenché par une tension élevée ou une mauvaise chasse d'eau.

- Fissures thermiques: Si la décharge électrique surchauffe le matériau.

- Coupe plus lente: Cela peut être dû à l'usure des guides de fil ou à une contamination.

- Rugosité de surface: Peut-être en raison de réglages de puissance inadaptés ou d'une mauvaise composition des fils.

- Imprécision dimensionnelle: Cela se produit lorsque l'étalonnage de la machine n'est pas correct ou que l'éclateur n'est pas réglé.

L'identification précoce de ces problèmes permet d'économiser du temps, du matériel et de la frustration.

Surmonter la rupture de fil

La rupture du fil est la perturbation la plus frustrante et la plus soudaine de l'usinage par électroérosion à fil. Elle vous laisse avec une pièce à moitié terminée et du fil gaspillé.

Causes profondes :

- Tension excessive ou réglages incorrects de la bobine

- Une tension trop élevée provoque des arcs soudains

- Un mauvais flux diélectrique laisse des débris s'accumuler autour du fil.

Comment y remédier :

- Baissez légèrement la tension jusqu'à ce que les pauses s'arrêtent.

- Réduisez la puissance si vous remarquez des claquements fréquents.

- Améliorez votre système de rinçage pour éliminer les particules érodées.

Info: Dans de nombreux cas, le passage d'un fil de laiton simple à une variante zinguée réduit les ruptures de fil car le revêtement aide à contrôler l'intensité de l'étincelle.

Si les ruptures persistent, examinez la stabilité de votre alimentation électrique. Les fluctuations de tension provenant d'autres machines dans votre installation peuvent également déclencher des ruptures de fils aléatoires.

Maintien d'une vitesse de coupe constante

Les vitesses de coupe lentes ou irrégulières ne vous empêchent peut-être pas de travailler, mais elles allongent les temps de production et risquent d'entraîner des arêtes irrégulières. La régularité est le maître mot de l'usinage par électroérosion à fil.

Signes de vitesse irrégulière :

- Bruits irréguliers de bourdonnement ou de crachotement

- Crêtes visibles sur le bord de la coupe

- Différences notables dans la profondeur de coupe d'un côté à l'autre

Solutions possibles :

- Vérifier la qualité diélectrique: Si le liquide est sale ou usagé, les étincelles ne se forment pas correctement.

- Régler la vitesse d'alimentation: Une simple modification peut stabiliser votre coupe.

- Optimiser les guides de fils: Les guides usés peuvent mal orienter le fil et réduire l'efficacité de la coupe.

Suggestion: Tenez un journal de vos vitesses de coupe et de vos réglages. Au fil du temps, vous découvrirez des tendances et vous saurez rapidement ce qui cause les ralentissements.

La meilleure solution commence souvent par un contrôle approfondi de la machine pour s'assurer qu'aucun problème mécanique n'est en cause.

Réduction des défauts de surface

Une belle finition peut être le facteur décisif entre un produit passable et un produit qui impressionne vraiment. Les piqûres de surface, les rainures ou les textures inégales peuvent toutes résulter de paramètres d'usinage par électroérosion à fil sous-optimaux.

Causes profondes :

- L'utilisation d'un ampérage trop élevé crée de grands cratères.

- Rinçage insuffisant, laissant les débris s'accrocher à la coupe.

- Fil défectueux ou ancien laissant des résidus.

Des contre-mesures efficaces :

- Passages multiples: Effectuez d'abord une passe de dégrossissage, puis une deuxième passe avec une puissance plus faible pour affiner la surface.

- Nettoyer le diélectrique: Remplacer ou filtrer régulièrement le liquide.

- Sélection des fils: Un fil revêtu spécialisé peut améliorer la qualité de la surface.

Faits: Certains fabricants utilisent des techniques de micro-finition, telles que le nettoyage par ultrasons, après l'application d'un traitement de surface. CNC et EDM pour éliminer les dernières traces de débris et de résidus.

Si la surface finale n'est toujours pas à la hauteur, envisagez d'ajouter une simple étape de polissage ou de grenaillage pour obtenir une brillance lisse et uniforme.

Gestion des effets thermiques

Bien que l'usinage par électroérosion à fil n'exerce pas de pression directe sur le matériau, la décharge électrique génère de la chaleur. Si votre installation ne supporte pas cette chaleur, vous verrez apparaître des microfissures ou des tensions internes.

Pourquoi c'est important :

Les fissures ou les déformations peuvent disqualifier une pièce pour une utilisation aérospatiale ou médicale. Même des fissures plus petites peuvent s'agrandir en cours de service et entraîner des défaillances catastrophiques.

Stratégies de contrôle thermique :

- L'utilisation de l'énergie pulsée permet de limiter la quantité de chaleur qui pénètre dans le métal en une seule fois.

- Envisagez de ralentir la vitesse d'alimentation si vous constatez des signes de brûlure ou de décoloration.

- Donner à la pièce de courts intervalles de "refroidissement" après de longues coupes.

Conseil rapide: Les thermomètres infrarouges ou les caméras thermiques peuvent révéler les points chauds de la pièce, ce qui vous permet d'adapter votre approche en cours de route.

L'équilibre entre la vitesse et la gestion de la chaleur permet d'obtenir une coupe précise sans dommages structurels indésirables.

Méthodes de finition de surface après l'électroérosion

Parfois, même la meilleure coupe d'usinage par électroérosion à fil a besoin d'un peu de polissage ou de protection supplémentaire. Différentes applications requièrent différentes touches de finition.

- Passivation: Ceci est particulièrement utile pour l'acier inoxydable, où une couche protectrice protège de la corrosion.

- Anodisation: Souvent utilisé pour les pièces en aluminium, il ajoute une couche d'oxyde résistante.

- Polissage: Un processus mécanique ou chimique pour faire ressortir une surface réfléchissante.

- Revêtement par poudre: Une finition décorative et protectrice qui est populaire pour les outils ou les biens de consommation.

- Placage électrolytique: Ajoute une fine couche de métal comme le nickel ou le chrome pour augmenter la dureté ou prévenir la rouille.

Cela dépend de l'utilisation finale de votre pièce. Les engrenages automobiles peuvent avoir besoin d'une surface durable pour résister à la friction, tandis que les outils chirurgicaux peuvent n'avoir besoin que d'une passivation pour répondre aux normes d'hygiène médicale.

Défis communs et solutions en un coup d'œil

Vous trouverez ci-dessous un guide de référence rapide que vous pouvez utiliser lorsque quelque chose ne va pas ou ne semble pas aller pendant l'usinage par électroérosion à fil.

| Défi | Causes possibles | Solutions rapides |

|---|---|---|

| Rupture de fil | Excès de tension, puissance élevée | Diminuer la tension, réduire les réglages de puissance, améliorer le rinçage |

| Mauvais état de surface | Fil inadapté, fluide encrassé | Type de fil de commutation, nettoyer/remplacer le fluide diélectrique |

| Coupes imprécises | Désalignement, fil usagé | Recalibrer la machine, utiliser un nouveau fil |

| Distorsion thermique | Énergie élevée, pas de pause de refroidissement | Réduire la puissance de l'étincelle, ajouter des pauses de refroidissement |

| Vitesse de coupe lente | Colmatage, faible pression de la chasse d'eau | Augmenter le taux de rinçage, vérifier les buses |

| Fluctuations électriques | Alimentation électrique instable | Utiliser des onduleurs, des régulateurs de tension, des lignes électriques séparées |

Utilisez ce tableau comme base de référence. Chaque atelier et chaque matériau peut nécessiter de légères modifications, mais c'est un point de départ pratique pour diagnostiquer et résoudre rapidement les problèmes.

Conclusion

Relever les défis de l'usinage par électroérosion à fil peut sembler décourageant à première vue. Qu'il s'agisse de ruptures de fil gênantes, de défauts de surface persistants ou de coupes mal alignées, ces obstacles peuvent entraver la productivité et mettre en péril la précision. Cependant, une fois que vous connaissez les facteurs clés, tels que le contrôle de la tension, la qualité du fluide diélectrique et les réglages de puissance corrects, vous pouvez souvent étouffer les problèmes dans l'œuf.

Restez attentif aux signes de problèmes, effectuez une maintenance régulière et continuez à affiner votre processus pour chaque matériau ou forme unique. Si vous le faites, vous découvrirez que l'usinage par électroérosion à fil peut produire des pièces de qualité constante qui brillent dans des secteurs exigeants tels que l'aérospatiale, la médecine et l'automobile. Lorsque les étincelles sont parfaites, le résultat parle de lui-même.

FAQ

Pourquoi mon fil se casse-t-il si souvent en coupant de l'acier trempé ?

Une tension excessive du fil et des paramètres électriques élevés cassent souvent le fil, en particulier sur les métaux durs. Réduisez un peu la tension, ajustez les paramètres électriques et assurez un bon rinçage autour de la zone de coupe.

Comment maintenir une vitesse de coupe stable tout au long du travail ?

Vérifiez que les guides-fils ou les filtres ne sont pas usés et qu'ils ne gênent pas l'écoulement du liquide diélectrique. Le maintien de ces pièces en parfait état permet de stabiliser la coupe et d'éviter des taux d'enlèvement inégaux.

L'électroérosion à fil est-elle adaptée aux pièces épaisses ?

Oui, mais il faut être patient. Les pièces plus épaisses peuvent produire plus de débris et de chaleur, c'est pourquoi des avances plus lentes, un rinçage plus fort et de courtes pauses peuvent vous aider à éviter les défauts ou les ruptures de fil.