L'alésage est une méthode de fabrication soustractive utilisée dans diverses applications telles que l'industrie automobile, l'industrie manufacturière et l'industrie aérospatiale, où un usinage précis et exact des trous est nécessaire.

En outre, grâce aux aléseuses de pointe, les opérations d'alésage peuvent réduire la durée de production, améliorer les finitions de surface et permettre la réalisation de trous de taille personnalisée, ce qui est essentiel dans les applications aérospatiales et médicales qui exigent une grande précision.

Qu'est-ce que l'usinage par alésage ?

L'alésage est un processus d'usinage qui utilise un outil de coupe spécialement conçu, tel qu'un foret, pour agrandir un trou déjà présent dans la pièce afin d'en améliorer la précision. Le processus de fabrication par alésage permet donc de créer des trous précis qui répondent à des tolérances serrées et à des exigences de conception spécifiques.

Quand et où l'alésage est-il utilisé ?

L'alésage est un processus utilisé lorsque des agrandissements spécifiques de trous existants sont nécessaires. Par exemple, dans l'industrie automobile, l'alésage est largement utilisé pour la production de blocs moteurs et de culasses. L'alésage en bavardage dans l'usinageEn usinant les cylindres selon des spécifications précises, il est possible d'améliorer les performances et la fiabilité du moteur. De même, dans la construction aéronautique, l'usinage par alésage est utilisé pour créer des trous précis dans les composants des moteurs à turbine, tels que les carters des moteurs d'avion et les composants des trains d'atterrissage.

Comment percer un trou ?

Le perçage d'un trou est une opération d'usinage standard qui nécessite généralement l'utilisation d'une machine ou d'un tour. Choisissez l'outil en fonction de la taille et de la profondeur du trou que vous souhaitez créer. Veillez à ce que la pièce soit solidement maintenue en place, soit dans un mandrin de tour, soit dans un étau, en fonction de la configuration.

Montez l'outil d'alésage dans le porte-outil de la machine et mettez-le en position de départ, en l'alignant sur le centre du trou existant ou sur l'emplacement souhaité pour le nouveau trou. Ensuite, mettez la machine en marche et réglez les paramètres de vitesse et d'avance en fonction du matériau avec lequel vous travaillez et de la taille du trou.

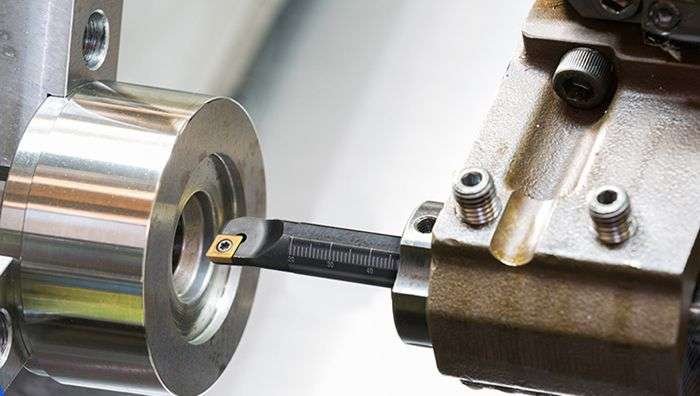

D'une part, avec un tour, on place la barre d'alésage dans le trou déjà existant. Au fur et à mesure que la machine fait tourner la pièce, la plaquette de coupe découpe les bords du trou, l'agrandissant ainsi. D'autre part, avec une fraiseuse, la pièce est maintenue en position stationnaire et l'outil de coupe tourne pour élargir le trou.

Dans les deux cas, le trou est agrandi jusqu'à ce que la finition de surface et les dimensions souhaitées soient atteintes. Une fois le trou percé, rétractez l'outil et arrêtez la machine. Retirez la pièce et ébavurez le trou si nécessaire, afin d'éliminer toute arête vive ou bavure.

Types de machines à aléser

Les aléseuses, également appelées tours à aléser, sont des outils puissants qui permettent d'agrandir et de façonner des trous dans des matériaux tels que le métal, le bois ou la pierre. Voici quelques types d'aléseuses.

Machines à aléser verticales

Une aléseuse verticale est conçue pour traiter des pièces lourdes et de grande taille qui sont difficiles à manœuvrer sur un tour traditionnel. Elle possède une broche verticale, ce qui signifie que la pièce à usiner est placée sur une table rotative. L'outil de coupe, tel qu'une barre d'alésage ou une perceuse, est guidé verticalement vers la pièce à usiner pour effectuer diverses opérations telles que l'alésage.

Machines à aléser horizontales

Ce type de machine à aléser est utilisé pour percer des trous alignés horizontalement. Elle se compose généralement d'une broche qui peut être réglée à différents angles pour obtenir la position de perçage souhaitée. Contrairement aux aléseuses verticales dont l'orientation de la broche est verticale, les aléseuses horizontales ont une orientation de la broche horizontale. Cette orientation permet une plus grande flexibilité en termes de taille et de forme des pièces à usiner.

Machines à aléser de précision

Les machines d'alésage de précision sont des outils fantastiques qui permettent d'agrandir des trous existants ou de créer des trous cylindriques précis dans divers matériaux. Ces machines utilisent une technologie avancée pour atteindre des niveaux élevés de précision et de cohérence. Elles présentent souvent des caractéristiques telles que des affichages numériques, des vitesses de broche réglables et des vitesses d'avance précises.

En outre, l'utilisation de différents outils et techniques de coupe tels que Usinage de précision CNCCes machines peuvent créer des trous avec des tolérances serrées, garantissant l'ajustement parfait de divers composants.

Outils d'alésage utilisés dans le processus d'usinage

Le processus d'alésage utilise une gamme d'outils spécialisés. Ces outils sont essentiels pour créer des trous de précision et des surfaces lisses dans divers matériaux. Voici quelques-uns des outils utilisés pour percer un trou.

Barres d'alésage

Une barre d'alésage est un outil de coupe principalement utilisé pour agrandir ou créer des trous de précision dans des pièces. L'objectif principal d'une barre d'alésage est d'enlever de la matière du diamètre intérieur d'un trou et d'obtenir la taille, la forme et la finition de surface souhaitées.

Il est introduit avec précaution dans la pièce à usiner et tourne pendant l'usinage par alésage. La tête de coupe s'engage dans le matériau et enlève progressivement la matière du diamètre intérieur du trou. Ce processus se poursuit jusqu'à ce que les dimensions et la finition de surface souhaitées soient atteintes.

Tours ou fraiseuses

Un tour est une machine-outil utilisée pour faire tourner une pièce à usiner afin de réaliser diverses opérations telles que l'alésage, le perçage et le filetage. Usinage de prototypes CNC peut être effectué sur celui-ci. Au cours du processus d'alésage, un tour peut être utilisé pour créer des trous cylindriques dans une pièce à usiner. La pièce est fixée sur la broche, qui tourne à une vitesse contrôlée.

L'outil de coupe, appelé barre d'alésage, est ensuite introduit dans la pièce à usiner pour enlever de la matière et créer le diamètre de trou souhaité. Les outils de coupe des tours sont connus pour leur exactitude et leur précision lorsqu'il s'agit d'opérations d'alésage.

Insert de coupe

Une plaquette de coupe est généralement une petite pièce, souvent de forme triangulaire ou carrée, fabriquée dans des matériaux durs tels que le carbure, la céramique ou le nitrure de bore cubique (CBN). Au cours du processus d'alésage, la plaquette de coupe est montée sur une barre d'alésage ou un porte-outil, qui est ensuite inséré dans la pièce à usiner pour créer un trou cylindrique.

Au fur et à mesure que la barre d'alésage tourne, les arêtes de coupe de la plaquette raclent la matière, agrandissant progressivement le trou. La profondeur de coupe et la vitesse d'avance peuvent être réglées pour obtenir les dimensions et l'état de surface souhaités.

Défis liés aux opérations d'alésage et d'usinage

L'alésage est l'une des opérations les plus couramment utilisées dans les industries manufacturières. Cependant, comme pour la plupart des processus d'usinage, plusieurs défis liés à l'alésage requièrent une attention particulière et la résolution de problèmes.

Usure ou détérioration d'un élément de la machine

L'alésage CNC implique un contact continu entre l'outil de coupe et la pièce à usiner, ce qui entraîne l'usure et l'endommagement de l'outil au fil du temps. Au cours de l'alésage, l'outil s'use et s'abîme. Usinage CNC de l'aluminiumCertains matériaux de la pièce réagissent avec les revêtements ou les compositions de l'outil de coupe, ce qui entraîne une usure chimique.

Par exemple, lors de l'usinage de matériaux à forte teneur en carbone, tels que la fonte, le carbone peut se diffuser dans l'outil, le rendant fragile et susceptible de s'écailler ou de se fissurer.

Erreur d'usinage

Toute erreur ou tout écart par rapport aux spécifications souhaitées dans l'usinage des trous peut avoir des effets négatifs sur le processus d'usinage de l'alésage et sur la qualité du produit final. Des paramètres de coupe incorrects, tels que l'avance, la vitesse de coupe et la profondeur de coupe, peuvent entraîner des erreurs d'usinage.

Par exemple, l'utilisation d'une vitesse d'avance incorrecte peut entraîner des problèmes tels que des marques de broutage et des vibrations, ce qui se traduit par un mauvais état de surface. De même, une vitesse d'avance inadéquate peut entraîner une accumulation de matière sur l'outil de coupe, tandis qu'une vitesse d'avance excessive provoque la rupture ou la défaillance de l'outil.

Finition de la surface

L'obtention d'un bon état de surface lors de l'usinage des alésages pose des problèmes différents selon les matériaux. Les matériaux plus durs, comme l'acier trempé ou la fonte, ont tendance à poser plus de problèmes, car ils peuvent provoquer une usure rapide de l'outil et produire une finition de surface rugueuse.

En règle générale, la vitesse d'avance joue un rôle essentiel dans l'obtention de l'état de surface souhaité pour les pièces alésées. Les machinistes commencent généralement l'alésage avec une vitesse d'avance de 0,1 à 0,2 mm par tour. Des vitesses d'avance trop élevées peuvent provoquer un broutage, entraînant des imperfections de surface.

Considérations et conseils pour un usinage optimal de l'alésage

La qualité du produit fini sera améliorée si l'on comprend les différents paramètres nécessaires au perçage d'un trou. Pour obtenir des résultats optimaux, voici quelques considérations et conseils :

Sélection des outils

Le choix de l'outil d'alésage approprié est crucial pour obtenir les résultats souhaités. L'utilisation d'outils de haute qualité, tels que le carbure monobloc, le carbure indexable ou l'acier rapide revêtu, améliorera la précision de l'usinage et réduira les vibrations. Le choix d'un outil inadapté peut entraîner des performances médiocres, une usure accrue et une réduction de la productivité lors des opérations d'alésage.

Paramètres de coupe

Optimisez les paramètres de coupe pour votre matériau spécifique et votre combinaison d'outils. Il s'agit notamment de sélectionner la vitesse de coupe, la vitesse d'avance et la profondeur de coupe appropriées. Ce processus permet de minimiser les erreurs et d'accroître l'efficacité.

Réglage et alignement des outils

Une bonne configuration est essentielle pour une opération d'alésage réussie. Assurez-vous que la pièce à usiner est bien serrée et alignée avec précision afin d'éviter toute déviation ou tout mouvement pendant l'usinage. En outre, vérifiez que les paramètres de coupe, tels que la vitesse d'avance et la vitesse de la broche, sont adaptés au matériau à aléser.

Liquide de refroidissement et lubrification

Les opérations d'alésage génèrent de la chaleur et provoquent des frottements qui peuvent endommager l'outil et la pièce et avoir un impact négatif sur la finition de la surface. Veillez à utiliser des liquides de refroidissement ou des lubrifiants tels que des huiles solubles ou des fluides synthétiques pour réguler la température des outils de coupe et améliorer l'évacuation des copeaux.

Autres méthodes de fabrication de trous

Dans le domaine de l'usinage, il existe de nombreuses méthodes pour réaliser des trous. Comprendre les similitudes et les différences avec l'alésage permet d'améliorer les opérations d'usinage. Voici quelques-unes de ces méthodes :

Alésage et forage

Le perçage consiste à créer un trou dans une pièce à l'aide d'un foret. Il est principalement utilisé pour créer des trous simples et droits de différents diamètres. Le foret tourne et exerce une force axiale pour enlever la matière et créer le trou. L'usinage par perçage est couramment utilisé dans la construction, la métallurgie, le travail du bois et bien d'autres secteurs.

Dans le cas de l'alésage et du perçage, il est important de noter qu'avant d'aléser, il faut percer un trou. Les deux processus exigent précision et exactitude pour obtenir les résultats souhaités. Qu'il s'agisse d'agrandir un trou existant ou d'en créer un nouveau, l'alésage et le perçage exigent tous deux un contrôle minutieux pour répondre aux spécifications requises.

Une différence importante est le niveau de précision et d'exactitude. L'alésage offre une plus grande précision, de l'ordre de 0,0005 pouce, et est souvent utilisé dans des applications qui exigent des tolérances serrées. En revanche, le perçage offre un niveau de précision allant jusqu'à 0,02 pouce.

Alésage et alésage

L'alésage est un processus qui consiste à utiliser un outil de coupe appelé alésoir pour enlever de la matière à l'intérieur d'un trou, afin de le rendre plus lisse, plus droit et plus précis. L'alésoir possède plusieurs arêtes de coupe légèrement coniques, ce qui lui permet d'enlever une petite quantité de matériau avec précision tout en produisant un trou avec des tolérances serrées.

La principale différence entre l'alésage et le fraisage réside dans l'application. L'alésage est généralement utilisé lorsqu'un haut niveau de précision est requis. L'alésage, quant à lui, est fréquemment employé dans les applications nécessitant des diamètres plus importants, notamment les alésages de cylindres, les blocs moteurs et l'usinage de grands diamètres.

Services d'usinage par alésage chez XinCheng

Chez XinCheng, nous comprenons l'importance de la précision et de la cohérence dans l'usinage des trous. Nos machines CNC de pointe sont capables de traiter une large gamme de matériaux, offrant ainsi des solutions rentables pour vos projets d'usinage par alésage. Du prototypage à la production, nos Fraisage CNC et les services de tournage CNC sont toujours prêts à répondre à vos besoins spécifiques.

Conclusion

L'usinage par alésage est essentiel dans les industries où il est nécessaire de créer ou d'agrandir des trous avec précision et exactitude. Il contribue à garantir la fonctionnalité, la fiabilité et les performances de divers systèmes et structures mécaniques. En utilisant des techniques d'usinage avancées, les ingénieurs peuvent obtenir les spécifications et les tolérances nécessaires à un fonctionnement optimal.

FAQ

Quels sont les types de matériaux courants qui peuvent être usinés à l'aide d'opérations d'alésage ?

Les matériaux courants sont l'aluminium, l'acier, le plastique et le bois.

Quels sont les avantages de la fabrication par alésage ?

Les avantages sont notamment une plus grande précision, des finitions de surface propres et la possibilité de réaliser des trous personnalisables.

Quels sont les paramètres optimaux qui garantissent un processus d'alésage sans heurts ?

Les principaux paramètres optimaux qui permettent un processus d'alésage réussi sont la vitesse, l'avance et la profondeur de coupe.