Introduction

Moulage par injection

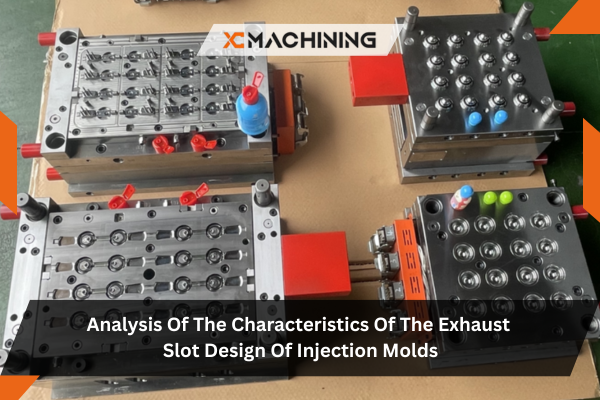

Injection molds is an efficient means of producing plastic products; it also ensures they have full structure and accurate dimensions. Used widely in mass production of complex shaped parts, injection molding involves injecting heated and molten plastic under high pressure into mold cavities before cooling and solidifying to form the final molded product.

Composition du moule

Although mold structures vary depending on factors like plastic types and properties, shape of plastic product, injection molds machine type and more, their basic framework remains constant. A mold typically includes casting system components like casting system parts that directly interact with plastic product and temperature control systems as well as mold parts that come in direct contact with it as well as structural parts – these latter two being particularly complex parts that must operate precisely. Mold components consist of casting system, temperature control system components such as temperature probes as well as molding components which directly touch plastic surface for manufacturing purposes – with casting system components playing direct role relating to plastic product/plastic product interaction as they play such an integral part of mold composition that requires great smoothness and accuracy from within this form of apparatus.

Les moules à injection se composent de deux éléments - un moule mobile et un moule fixe - reliés par des charnières. Pendant le moulage par injection, ces deux moules s'assemblent pour former le système de fermeture et la cavité dans laquelle les produits en plastique pénètrent ; une fois ouverts, ils peuvent être séparés pour faciliter le démoulage. Les cadres de moules standard permettent de réduire considérablement la charge de travail liée à la conception et à la fabrication des moules à injection.

Orifice d'échappement

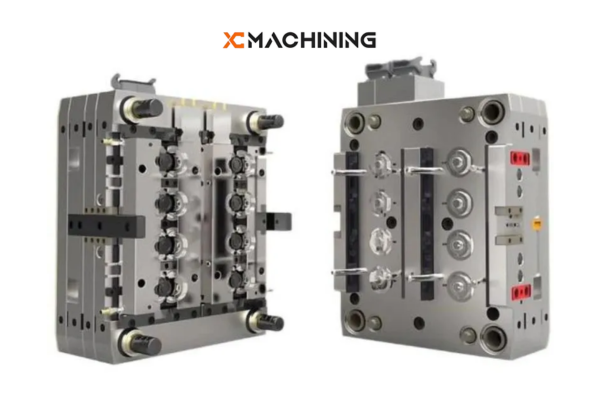

Il s'agit d'un évent en forme de rainure ouvert dans le moule pour évacuer les gaz présents à l'origine et apportés par la matière fondue. Lorsque la matière fondue est injectée dans la cavité, l'air initialement présent dans la cavité et les gaz apportés par la matière fondue doivent être évacués à l'extérieur du moule par l'évent à la fin de l'écoulement de la matière, faute de quoi le produit présentera des pores, une mauvaise adhérence, un remplissage incomplet, voire brûlera en raison de la température élevée provoquée par l'air comprimé accumulé. En général, l'évent peut être situé soit à la fin du flux de matière fondue dans la cavité, soit sur le plan de joint du moule. Ce dernier est une rainure peu profonde d'une profondeur de 0,03 à 0,2 mm et d'une largeur de 1,5 à 6 mm sur l'un des côtés du moule femelle.

During moulage par injection, there will not be much melt leakage from the vent hole because the melt will cool and solidify there, blocking the channel. The vent hole should not be located directly in front of the operator to prevent accidental melt ejection and injury. In addition, the clearance between the ejection rod and the ejection hole, as well as the clearance between the ejector block and the core, can be used to vent air.

La fonction de la fente d'échappement

The main functions of the vent slot are two-fold: first, it removes air from the mold cavity during moules d'injection material; second, it removes various gases generated during the heating process of the material. The thinner the product and the further away from the gate, the more important it is to have a vent slot.

In addition, for small or precision parts, it is also important to pay attention to the opening of the exhaust slot, as it can not only avoid surface burns and insufficient injection molds volume of the product, but also eliminate various defects of the product and reduce mold contamination.

So, how can we determine whether the venting of the mold cavity is sufficient? Generally speaking, if the molten material is injected at the highest injection molds rate and no scorch marks are left on the product, it can be considered that the venting of the mold cavity is sufficient.

Injection molds are essential tools used in manufacturing to produce precise, durable, and complex plastic components. At XCMachining, we specialize in custom injection mold design and production, ensuring accuracy, efficiency, and superior quality for every project.

Mode d'échappement

Il existe de nombreuses méthodes pour ventiler la cavité du moule, mais chaque méthode doit garantir que la rainure de ventilation peut empêcher le matériau de déborder dans la rainure lors de la ventilation, et également empêcher le colmatage. Par conséquent, en mesurant de la surface intérieure de la cavité du moule au bord extérieur de la cavité du moule, la hauteur de la rainure d'aération d'une longueur de 6 à 12 mm ou plus doit être augmentée d'environ 0,25 à 0,4 mm. En outre, un trop grand nombre de rainures d'aération est préjudiciable. En effet, si la pression de serrage exercée sur la partie de la cavité du moule dépourvue de rainure d'aération est trop élevée, elle peut facilement provoquer un écoulement à froid ou une fissuration du matériau de la cavité du moule, ce qui est très dangereux.

Outre la mise à l'air libre de la cavité du moule sur le plan de joint, il est également possible d'atteindre l'objectif de mise à l'air libre en créant une fente d'échappement à la fin du flux de matériau du système d'obturation et en laissant un espace autour de la tige d'éjection. La profondeur, la largeur et l'emplacement de la fente d'échappement ne sont pas appropriés, ce qui entraîne des bavures qui affectent l'aspect et la précision du produit. Par conséquent, la taille de la fente est limitée afin d'éviter les bavures autour de la tige d'éjection.

Il convient de noter que lors de l'épuisement des engrenages, même les plus petits volants ne sont pas souhaitables. Les méthodes suivantes sont recommandées pour ce type de pièces :

(1) Éliminer complètement le gaz dans le canal d'écoulement ;

(2) La surface de contact du plan de joint est traitée par grenaillage avec un abrasif en carbure de silicium 200#. En outre, une fente d'échappement est prévue à l'extrémité du flux du système de coulée, principalement à l'extrémité du canal de séparation. La largeur de la fente d'échappement doit être égale à la largeur du canal de séparation, et la hauteur varie en fonction du matériau.

Méthode de conception

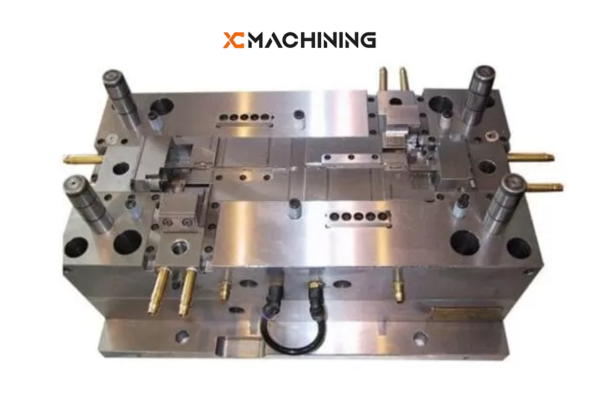

Based on years of experience in injection molds design and product testing, this article briefly introduces the design of several vent slots.

Pour les formes géométriques complexes des moules à produits, l'ouverture de la fente d'échappement est mieux déterminée après plusieurs moules d'essai. Le plus grand inconvénient de la forme structurelle globale dans la conception du moule est un mauvais échappement.

Il existe plusieurs méthodes d'échappement pour le noyau du moule à cavité :

(1) Utiliser la zone d'installation de la rainure ou de l'insert de la cavité ;

(2) Utiliser la couture d'insertion latérale ;

(3) forme hélicoïdale partielle ;

(4) Installer un centre de nouilles plates rainuré et ouvrir un trou de traitement sur la position longitudinale ;

Lorsqu'il est difficile d'évacuer, adopter la structure d'incrustation, etc. S'il n'est pas facile d'ouvrir la fente d'échappement dans certains moules avec des culs-de-sac, il convient tout d'abord, sans affecter l'apparence et la précision du produit, de changer le moule pour un processus d'incrustation. Si la fente d'échappement n'est pas facile à ouvrir dans certains moules comportant des culs-de-sac, il convient tout d'abord, sans affecter l'apparence et la précision du produit, de modifier le moule pour adopter un processus d'incrustation.

Conception d'une fente d'échappement lors du moulage de plastique thermodurcissable

La chaleur d'échappement des matériaux thermodurcissables est plus importante que celle des matériaux thermoplastiques. Tout d'abord, il convient d'évacuer la coulée en amont de la porte. La largeur de la fente d'échappement doit être égale à la largeur de la coulée et sa hauteur doit être de 0,12 mm. Les fentes d'échappement doivent être placées autour de la cavité du moule, avec une distance de 25 mm entre chaque fente, une largeur de 6,5 mm et une hauteur de 0,075 à 0,16 mm, en fonction de la fluidité du matériau. La valeur la plus faible doit être retenue pour les matériaux plus souples. La tige d'éjection doit être élargie autant que possible et, dans la plupart des cas, la surface cylindrique de la tige d'éjection doit être meulée avec 3-4 plans d'une hauteur de 0,05 mm, la direction de meulage suivant la direction de la longueur de la tige d'éjection. Le meulage doit être effectué avec une meule à grain fin. La face frontale de la tige d'éjection doit être meulée avec un chanfrein de 0,12 mm, de sorte que si une bavure se forme, elle adhère à la pièce.

Conclusion

Properly opening exhaust slots can greatly reduce injection molds pressure, injection time, holding time, and clamping pressure, making plastic molding easier and improving production efficiency, reducing production costs, and reducing energy consumption of the machine.