La technologie de l'impression 3D, communément appelée fabrication additive, consiste à créer des objets tridimensionnels en superposant des matériaux adhésifs à partir de fichiers de modèles numériques. Considérée comme l'une des "12 technologies de rupture qui façonneront l'économie future" et comme le moteur de la troisième révolution industrielle, l'impression 3D marque une transformation industrielle massive de la fabrication traditionnelle vers des méthodes de production intelligentes qui ont ouvert la voie à une toute nouvelle génération d'avancées technologiques et stimulé une nouvelle vague de progrès technologiques.

Comparaison avec les technologies de fabrication traditionnelles, Impression 3D offre des caractéristiques uniques : élimination des moules, réduction des déchets et diminution des stocks - trois éléments qui lui permettent d'améliorer efficacement l'optimisation de la structure tout en économisant des matériaux et de l'énergie lors de la production, en augmentant considérablement l'efficacité de la fabrication et en réalisant des concepts novateurs de "fabrication guidée par le design".

Histoire de l'impression 3D

Si l'on se penche sur l'histoire de son développement, la technologie de l'impression 3D remonte à l'apparition de la stéréolithographie (ALS), inventé par le scientifique américain Charles Hull en 1984. Depuis, plusieurs technologies telles que le frittage sélectif par laser (SLS), la fusion sélective par laser (SLM), l'impression et le collage tridimensionnels (3DP), etc. ont progressivement vu le jour.

Depuis l'aube de ce siècle, les types de technologie d'impression 3D ont connu des avancées spectaculaires et sont rapidement entrés dans une ère de développement mondial rapide. Sous des technologies majeures comme l'impression 3D et la fabrication additive (AM), de nombreuses sous-technologies innovantes ont progressivement émergé pour répondre aux exigences spécifiques de l'industrie et compléter efficacement les techniques de fabrication traditionnelles.

Classification des types d'impression 3D

Selon la norme ISO/ASTM 52900 : 2015 publiée par le Comité technique de la fabrication additive de l'Organisation internationale de normalisation, les types de solutions de processus d'impression 3D sont principalement divisés en sept catégories.

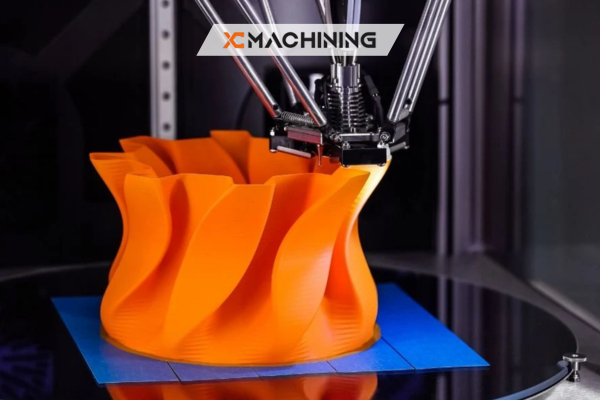

I. Type d'extrusion du matériau

Modélisation par dépôt en fusion (FDM) est un type d'impression 3D, l'un des processus d'impression les plus intuitifs et les plus populaires, qui consiste à déposer stratégiquement des matériaux par le biais de buses ou d'orifices. La modélisation par dépôt de matière fondue est peut-être la plus intuitive de ces technologies d'impression : pendant la production, la machine chauffe et fait fondre la matière thermoplastique filamentaire avant de l'extruder à travers des buses à microjet sur une plate-forme appropriée et de la déposer. Après refroidissement, une couche transversale se forme et est imprimée couche par couche jusqu'à ce que l'objet prenne complètement forme. Les matériaux d'impression typiques sont l'acide polylactique (PLA), l'élastomère thermoplastique de polyuréthane (TPU), l'acrylonitrile-butadiène-styrène (ABS), etc.

Avantages : Le faible coût des équipements et des consommables, la disponibilité d'un grand nombre de matériaux d'impression 3D et la solidité des produits imprimés permettent de réduire les dépenses d'impression et d'accélérer les taux de production.

Inconvénients : faible précision d'impression, forte rugosité de la surface de l'échantillon imprimé.

II. Synthèse par photopolymérisation

Photopolymérisation sélective de polymères liquides à l'aide d'une lumière de longueur d'onde spécifique. Ce type de technologie utilise des résines photosensibles qui subissent une transition morphologique de liquide à solide sous l'effet de la lumière, permettant ainsi le processus d'impression. En fonction du type de source lumineuse, de la méthode d'illumination et de la méthode de moulage, on peut distinguer les types d'impression 3D par stéréolithographie (SLA) et par traitement numérique de la lumière (DLP), dont les principes et les processus d'impression sont différents.

Les types d'impression 3D SLA utilisent un laser pour scanner la surface de la résine liquide point par point, et la séquence point-ligne-surface est durcie pour compléter la formation d'une couche, qui est ensuite stratifiée avec le mouvement de la plate-forme de moulage pour former un solide tridimensionnel. La technologie DLP utilise l'exposition de toute la surface pour la formation d'une couche, les sources de lumière étant principalement des sources de lumière ultraviolette LED. Le modèle d'exposition de chaque couche est généré par des modulateurs spatiaux de lumière tels que les puces à masque dynamique numérique.

Avantages : grande précision de traitement, surface lisse du produit imprimé et grande efficacité du moulage par exposition sur toute la surface.

Inconvénients : gamme limitée de matériaux, propriétés des matériaux plus faibles.

Ⅲ. Type de dépôt d'énergie directionnel

Le processus d'utilisation de types d'énergie thermique focalisée par l'impression 3D pour faire fondre des matériaux en vue d'un dépôt immédiat, comprenant principalement la livraison de poudre assistée par laser (LENS, LBMD, LSF) et la fabrication directe par faisceau d'électrons (EBDM), est principalement utilisé pour construire ou réparer des structures existantes. Le processus implique une source d'énergie telle qu'un faisceau laser générant un bain de fusion dans la zone de dépôt et se déplaçant à grande vitesse, avec une buse envoyant des matériaux sous forme de fil ou de poudre (tels que le titane et les alliages cobalt-chrome) dans la zone à haute température pour être chauffés jusqu'au point de fusion, puis déposés couche par couche après la fusion. La buse ou l'établi est monté sur un bras très mobile, ce qui permet une grande souplesse de mouvement.

Avantages: Pas besoin de support, grande flexibilité de traitement, préparation et réparation efficaces des composants.

Inconvénients : Précision limitée de la surface d'usinage, nécessitant un traitement supplémentaire des échantillons formés (comme la coopération avec des fraiseuses), et difficulté à réparer des pièces structurelles complexes.

Ⅳ.matériau Type de pulvérisation

Les types d'impression 3D sont une version évoluée des imprimantes à jet d'encre 2D. La projection de matériaux peut être divisée en projection continue de matériaux (CMJ), projection de nanoparticules (NPJ) et goutte à la demande (DOD). Son principe de base consiste à utiliser des plaques déflectrices chargées et des champs électromagnétiques pour positionner avec précision les matériaux pulvérisés sur la plate-forme d'impression, et à utiliser des sources de lumière ultraviolette pour le durcissement et le formage.

La projection de matériaux est très similaire aux types d'impression 3D par stéréolithographie (SLA) mentionnés ci-dessus, sauf que la première peut pulvériser des centaines de minuscules gouttelettes à la fois, alors que la SLA polymérise sélectivement point par point dans l'ensemble du cylindre de résine grâce au laser. Les matériaux des gouttelettes photosensibles pulvérisées comprennent des polymères et des plastiques, tels que l'acrylonitrile butadiène styrène ABS et le polypropylène PP.

Avantages : Il permet d'obtenir une impression rapide en couleur d'une grande précision, ce qui améliore la qualité esthétique des prototypes et des composants finaux.

Inconvénients : gamme limitée de matériaux, coût élevé, nécessité d'un traitement ultérieur pour éliminer l'excès de matériau.

V. Adhesive Jetting Molding (moulage par injection d'adhésif)

Également connu sous le nom d'impression tridimensionnelle et de collage (3DP), il s'agit d'un processus de formation de poudre par pulvérisation d'adhésif. Le processus principal consiste à charger des matériaux en poudre tels que des céramiques ou des polymères dans un conteneur et à utiliser une tête d'impression à jet d'encre pour pulvériser de l'adhésif dans la poudre. Comme du sable mélangé à de l'eau, une structure plus solide se forme.

Une couche de poudre se lie à certains endroits, et en répétant ce processus, la couche de poudre suivante s'intègre à la couche précédente par la pénétration de l'adhésif, formant ainsi un empilement de couches. Lors de l'utilisation de matériaux métalliques et céramiques, il est nécessaire d'éliminer l'adhésif par frittage à haute température et de réaliser une liaison métallurgique entre les particules de poudre, afin que le produit fini présente une certaine résistance et une certaine densité.

Avantages : haute efficacité de moulage, impression de différentes couleurs dans le même lot, pas besoin de structures de soutien.

Inconvénients : la rugosité élevée, la faible densité des types de pièces moulées par impression 3D, les techniques de post-traitement telles que le dégraissage et le frittage pour les métaux et les céramiques, et la nécessité d'ajouter de la cire aux polymères pour augmenter la résistance structurelle.

Ⅵ. Moulage par fusion sur lit de poudre

Il s'agit d'une autre méthode basée sur un lit de poudre, principalement utilisée pour l'impression et la fabrication des produits suivants Pièces pour imprimantes 3D. Contrairement aux méthodes d'impression décrites ci-dessus, la fusion sur lit de poudre n'implique pas le dépôt d'un liant pour réaliser l'impression et est principalement représentée par le frittage sélectif par laser (SLS), la fusion sélective par laser (SLM) et la fusion sélective par faisceau d'électrons (EBSM).

Le processus de fusion sur lit de poudre est généralement le suivant : à l'aide d'un rouleau d'épandage de poudre, la poudre stockée dans des trémies et des conteneurs de stockage est répartie uniformément sur la surface de la plate-forme d'impression. Dans un environnement sous vide, des faisceaux à haute énergie, tels que des lasers à haute puissance ou des faisceaux d'électrons, sont utilisés pour faire fondre et fritter la poudre, provoquant ainsi sa combinaison.

Ensuite, une couche de poudre est appliquée pour l'étape de frittage suivante jusqu'à ce que l'ensemble du solide soit formé. La fusion sélective par faisceau d'électrons préchauffe le lit de poudre et la température de l'ensemble de la chambre peut atteindre des milliers de degrés, ce qui réduit considérablement les contraintes résiduelles des pièces formées ; l'impression 3D de type SLS nécessite l'ajout de liants supplémentaires, tels que des métaux ou des résines à faible point de fusion.

Avantages : haute précision, impression de divers matériaux tels que le métal (titane, aluminium, cuivre, acier inoxydable et alliage à haute température), la céramique et le nylon.

Inconvénients : coût élevé, tendance à la déformation lors de l'impression d'objets de grande taille, vitesse lente.

VII. Type de pelliculage des feuilles

Après la découpe au laser, les matériaux sont assemblés à l'aide d'adhésifs ou par soudage pour former une pièce. solide l'objet. Contrairement aux autres procédés énumérés ci-dessus, la technologie d'impression par stratification de feuilles peut être utilisée avec des matériaux autres que les plaques métalliques, y compris presque tout autre matériau pouvant être enroulé, tel que le papier. La stratification de feuilles comprend principalement la fabrication d'objets en couches (LOM) et la fabrication additive par ultrasons (UAM).

LOM : utilisations et types d'impression 3D

pour coller plusieurs couches de papier et les découper à l'aide d'un couteau bien aiguisé sans les chauffer ni les faire fondre. La méthode de découpe est légèrement différente pour chaque morceau de papier. L'UAM utilise des machines à souder à ultrasons pour lier des feuilles ou des bandes de métal, chaque couche de métal étant enroulée sur la structure en croissance. Le plus grand avantage technique est la basse température, qui convient aux matériaux sensibles à la température et à faible taux de fusion.

Avantages : vitesse de moulage rapide, haute précision, faible déformation.

Inconvénients : Une mauvaise liaison entre les couches, une anisotropie importante dans la résistance structurelle de l'échantillon moulé, une faible utilisation des matériaux et une capacité limitée à produire des composants structurels simples.