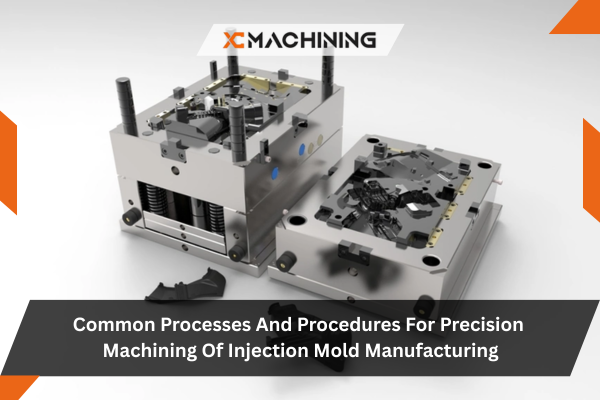

Generally speaking, a plastic moule d'injection is made up of numerous parts, and the quality of the parts directly affects the quality of it. The final quality of the injection molding parts is ensured by finishing. Therefore, it is important to control the finishing process. Most mold manufacturing companies use grinding, electrochemical machining, and bench work during the finishing stage. During this stage, it is necessary to control many technical parameters such as part deformation, internal stress, shape tolerance, and dimensional accuracy. In specific production practices, there are many operational difficulties, but there are still many effective empirical methods that are worth learning from.

Le traitement des pièces moulées peut être grossièrement divisé en trois catégories en fonction de l'apparence et de la forme des pièces : les plaques, les pièces irrégulières et les arbres. Le processus commun est approximativement le suivant : ébauche - traitement thermique (trempe, revenu) - meulage fin - traitement électrique - ajusteur (traitement de surface) - traitement d'assemblage.

1. Traitement thermique des pièces

Le processus de traitement thermique des pièces ne consiste pas seulement à obtenir la dureté requise, mais aussi à contrôler les contraintes internes pour garantir la stabilité dimensionnelle pendant le traitement des pièces. Les méthodes de traitement diffèrent selon les matériaux. Avec le développement de l'industrie des moules ces dernières années, les types de matériaux utilisés se sont multipliés. Outre les alliages Cr12, 40Cr, Cr12MoV et les alliages durs, de nouveaux matériaux tels que l'acier allié aux poudres, comme le V10 et l'ASP23, peuvent être sélectionnés pour certains moules mâles et femelles à haute résistance et à force élevée. Ces matériaux présentent une stabilité thermique élevée et un bon statut organisationnel.

Pour les pièces en Cr12MoV, après l'usinage brut, elles subissent un traitement de trempe. Après la trempe, la pièce présente une contrainte résiduelle importante, qui peut facilement entraîner des fissures lors de la finition ou de l'opération. Les pièces doivent être trempées à chaud après la trempe pour éliminer la contrainte de trempe. La température de trempe est contrôlée à 900-1020℃, puis refroidie à 200-220℃ pour le refroidissement à l'air. Ensuite, il est rapidement replacé dans le four à 220℃ pour le revenu. Cette méthode est appelée processus de durcissement en une seule fois, qui peut atteindre une résistance élevée et une résistance à l'usure. Elle est efficace pour les moules dont l'usure est le principal mode de défaillance. En production, si certaines pièces présentent de nombreux coins et des formes complexes, le revenu n'est pas suffisant pour éliminer la contrainte de trempe. Avant la finition, un recuit de détente ou des traitements de vieillissement multiples sont nécessaires pour éliminer complètement les contraintes.

Pour les pièces en acier allié en poudre telles que V10 et APS23, parce qu'elles peuvent supporter un revenu à haute température, le processus de durcissement secondaire peut être utilisé pendant la trempe. La température de trempe est de 1050-1080℃, puis le revenu à haute température est effectué plusieurs fois à 490-520℃. Ce processus permet d'obtenir une résistance aux chocs et une stabilité élevées, ce qui convient aux moules dont l'écaillage est le principal mode de défaillance. Bien que le coût de l'acier allié en poudre soit relativement élevé, ses performances sont bonnes et il est largement utilisé.

2. Meulage des pièces

There are three main types of Injection mold machining tools used for grinding: surface grinders, internal and external grinders, and tool grinders. During fine grinding process, it is necessary to strictly control the generation of grinding deformation and grinding cracks, even if they are very small, as they will be revealed during subsequent processing. Therefore, the feed for fine grinding should be small, not large, the cooling liquid should be sufficient, and parts with dimensional tolerances within 0.01mm should be ground at a constant temperature as much as possible. According to calculations, for a 300mm long steel piece with a temperature difference of 3°C, the material will change by about 10.8μm, which is 10.8=1.2×3×3 (deformation per 100mm is 1.2μm/°C). This factor needs to be fully considered in each fine processing step.

Selecting the proper grinding wheel is of utmost importance for fine grinding, and when applied to mold steel with high vanadium and molybdenum content, GD single crystal corundum wheels are best suited. Organic bond diamond grinding wheels are typically utilized when working with materials having high quenching hardness. Organic bond grinding wheels offer superior self-grinding capabilities, and workpiece roughness can reach Ra=0.2mm with this option. Over time, CBN grinding wheels (i.e. cubic boron nitride grinding wheel) have shown outstanding processing effect due to new materials used for their manufacture. When applied in CNC form grinding, coordinate grinding, CNC internal and external grinding operations – CBN is superior in terms of its processing capability compared with other types of grinding wheels. As part of the grinding process, it is vital that a grinding wheel be regularly trimmed to maintain its sharpness. Otherwise, its passivation could result in burns on the surface and reduce its strength significantly.

La plupart du temps, les pièces en tôle sont traitées à l'aide de meuleuses de surface. Lors de l'usinage, on rencontre souvent une pièce en tôle longue et fine, difficile à usiner. Pendant le traitement, la pièce se déforme sous l'action de l'attraction magnétique et s'accroche à la surface de l'établi. Lorsque la pièce est retirée, elle reprend sa forme initiale. La mesure de l'épaisseur est cohérente, mais le parallélisme ne répond pas aux exigences. La solution peut être trouvée en utilisant la méthode de rectification par séparation magnétique. Pendant le meulage, un bloc de même hauteur est placé sous la pièce, et quatre blocs latéraux sont placés contre elle. Pendant le traitement, une petite avance et des passages multiples sont utilisés. Après le traitement d'un côté, le bloc de même hauteur peut être retiré et la pièce peut être directement absorbée pour le traitement. Cela permet d'améliorer l'effet de meulage et de répondre aux exigences de parallélisme.

Les pièces d'essieu ont des surfaces rotatives et leur traitement est largement effectué à l'aide de rectifieuses internes et externes et de rectifieuses d'outils. Au cours du processus de traitement, la poupée et le point central sont équivalents au jeu de barres. S'il y a un problème de faux-rond, la pièce usinée aura également ce problème, ce qui affectera la qualité de la pièce. Il est donc nécessaire d'effectuer un travail d'inspection sur la poupée et le point central avant le traitement. Lors de la rectification du trou intérieur, le liquide de refroidissement doit être entièrement versé sur la position de contact de la rectification afin de faciliter la décharge en douceur de la rectification. Lors de l'usinage de pièces d'arbres à parois minces, il est préférable d'utiliser une table de serrage, et la force de serrage ne doit pas être trop importante, sinon il est facile de produire une déformation en "triangle intérieur" sur la circonférence de la pièce à usiner.

3. Contrôle électrique de l'usinage

Les usines de moules modernes ne peuvent se passer de l'usinage électrique, qui permet de traiter des pièces de formes diverses et de haute dureté. Il se divise en deux catégories : le découpage par fil et l'étincelage électrique.

The machining accuracy of wire cutting can reach ±0.003mm, with a roughness of Ra0.2μm. When starting the machining process, it is necessary to check the condition of the Injection Mold machine tool, the deionization degree of the water, the water temperature, the perpendicularity of the wire, the tension, and other factors to ensure a good machining state. Wire cutting is a process of removing material from a whole piece, which destroys the original stress balance of the workpiece and easily causes stress concentration, especially at corners. Therefore, when R<0.2 (especially for sharp corners), suggestions for improvement should be made to the design department. During the machining process, the method of dealing with stress concentration can be applied by using the principle of vector translation. Before finishing, a margin of about 1mm should be left, and the rough shape should be pre-processed. Then, thermal treatment can be carried out to release the processing stress before finishing, ensuring thermal stability.

Lors du traitement de la filière mâle, le choix de la position de coupe et de la trajectoire du fil doit être soigneusement étudié. Le meilleur résultat est obtenu en utilisant le poinçonnage et le filetage. Le découpage de haute précision du fil est généralement effectué quatre fois pour garantir la qualité de la pièce. Lors de l'usinage d'une filière femelle avec cône, dans un esprit de rapidité et d'efficacité, la première passe consiste à usiner grossièrement les bords droits, la deuxième passe à usiner le cône, puis les bords droits sont affinés. Il n'est donc pas nécessaire de procéder à une finition verticale de la section X et seuls les bords droits de la section de l'arête de coupe sont affinés, ce qui permet d'économiser du temps et de l'argent.

In EDM, it is necessary to first produce electrodes, which can be divided into rough and fine electrodes. Fine machining electrodes require good shape consistency and are best processed using Machines-outils à commande numérique. When selecting the material for the electrode, copper electrodes are mainly used for general steel processing. Cu-W alloy electrodes have good comprehensive performance, especially in the process of machining, with significantly lower consumption than copper. With sufficient flushing fluid, they are suitable for machining difficult materials and finishing complex sections. When producing electrodes, it is necessary to calculate the gap size and number of electrodes. When performing large-area or heavy electrode processing, the workpiece and electrode clamping should be secure to ensure sufficient strength and prevent loosening during processing. When performing deep step machining, attention should be paid to the loss of the electrode at various locations and the arcing caused by poor drainage.

4. Traitement de surface et assemblage

La surface de la pièce qui présente des marques d'outil et de meulage pendant le traitement est l'endroit où les contraintes se concentrent et la source de propagation des fissures. Par conséquent, après l'usinage, il est nécessaire de renforcer la surface de la pièce et d'éliminer les risques liés à l'usinage par un meulage d'ajustement. Certaines arêtes, angles vifs et orifices de la pièce sont émoussés et traités R. En général, la surface du traitement électrique produit une couche durcie métamorphique d'environ 6-10μm, de couleur blanc grisâtre. La couche durcie est fragile et présente des contraintes résiduelles. Avant utilisation, il est nécessaire d'éliminer complètement la couche durcie par polissage et meulage de la surface.

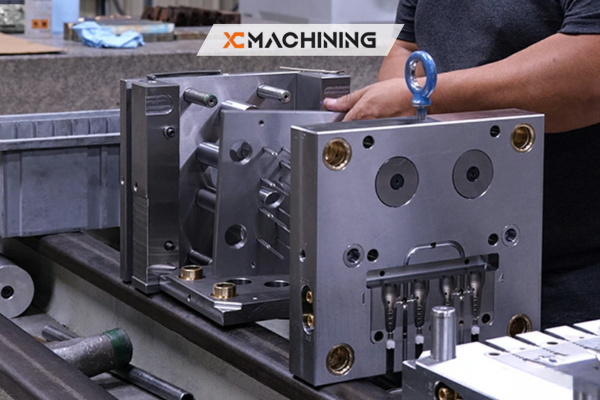

Pendant le meulage et le traitement électrochimique, la pièce sera magnétisée dans une certaine mesure, avec une faible force magnétique, ce qui est très facile d'attirer de petites choses. Par conséquent, avant l'assemblage, la pièce doit être démagnétisée et la surface doit être nettoyée avec de l'acétate d'éthyle. Pendant l'assemblage, reportez-vous d'abord au plan d'assemblage, trouvez toutes les pièces, puis énumérez la séquence d'équipement de chaque pièce. Dressez la liste des précautions à prendre, puis commencez à assembler le moule. En général, le poteau et le manchon de guidage sont installés en premier, suivis du cadre du moule et des moules mâle et femelle. Ajustez ensuite le jeu de chaque pièce, en particulier le jeu entre les moules mâle et femelle. Après l'assemblage, le moule doit être testé et un rapport sur la situation générale doit être rédigé. Pour tout problème détecté, la méthode de réflexion inverse peut être utilisée, c'est-à-dire du post-traitement au pré-traitement, du traitement fin au traitement grossier, et vérifier un par un jusqu'à ce que le point essentiel soit trouvé et le problème résolu.

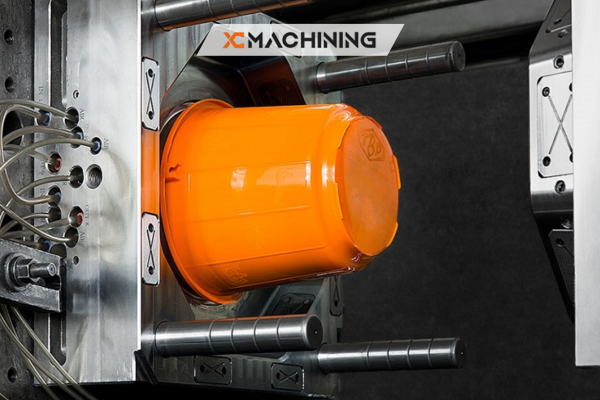

Practice has proved that good finish Injection mold machining process control can effectively reduce part out-of-tolerance and scrap, and effectively improve the one-time success rate and service life of the mold.