Si vous suivez le monde de la fabrication, vous avez probablement remarqué des changements majeurs dans la façon dont les entreprises créent des moules. Les processus traditionnels peuvent prendre beaucoup de temps et les modifications de conception nécessitent souvent de repartir de zéro. C'est pourquoi l'impression 3D de moules pour la coulée fait l'objet d'un véritable engouement. Cette technologie permet de rationaliser la production, de stimuler la créativité et de réduire les coûts globaux, ce qui réjouit tous ceux qui se sont heurtés aux maux de tête de la fabrication de moules à l'ancienne.

Vous vous demandez peut-être : "Qu'y a-t-il de nouveau ou de différent dans ces moules imprimés en 3D ? Sont-ils suffisamment solides pour la coulée de métal ? Et peuvent-ils vraiment remplacer les méthodes sur lesquelles nous nous appuyons depuis des décennies ?" Réponse courte : Les dernières tendances en matière d'impression 3D ont propulsé la fabrication de moules vers de nouveaux sommets. Dans ce guide, nous examinerons les principaux développements, tels que les moules en sable imprimés en 3D, les résines à haute température, les méthodes hybrides et les imprimantes grand format. À la fin du guide, vous aurez une idée claire de ce qui motive ces changements et de la manière dont vous pouvez les exploiter dans vos projets.

Principales tendances en matière de moules d'impression 3D pour la coulée

L'impression 3D de moules pour le moulage est devenue une méthode de choix pour créer des formes complexes, accélérer les délais de mise sur le marché et soutenir la production à la demande. En associant des imprimantes avancées à des matériaux de pointe, les entreprises peuvent produire des moules en sable, des moules en résine ou des modèles hybrides qui s'intègrent parfaitement dans les flux de travail de moulage modernes et traditionnels.

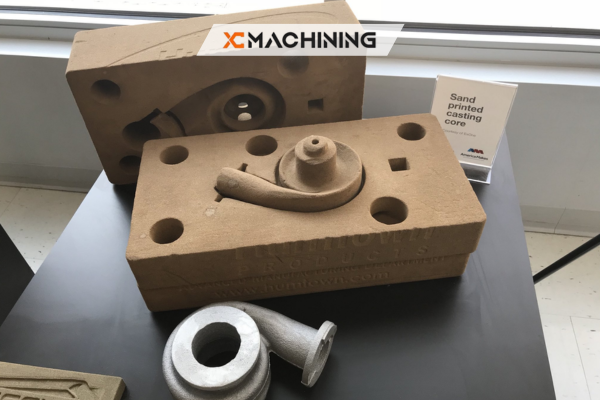

Moules de sable complexes

Le jet de liant est un acteur majeur de la création de moules en sable. Il permet de construire des noyaux détaillés sans les anciens modèles, ce qui accélère la production. Les grandes fonderies apprécient son efficacité, tandis que les petits ateliers apprécient les économies réalisées. Les géométries complexes, autrefois considérées comme impossibles, deviennent tout à fait réalisables.

Résines haute température

Les nouvelles résines peuvent tolérer la chaleur extrême des métaux en fusion, ce qui les rend parfaites pour le moulage direct. Ces formulations spécialisées vous permettent d'imprimer des moules pour des métaux ferreux ou non ferreux. Cette innovation élargit le champ des métaux que vous pouvez couler avec des moules imprimés en 3D.

Méthodes de coulée hybrides

De nombreuses fonderies associent des pièces imprimées en 3D à des techniques classiques, telles que le moulage à la cire perdue ou le moulage au sable. Elles peuvent imprimer des noyaux ou des modèles à intégrer dans un moule existant. Cette synergie exploite le meilleur des deux mondes : la liberté de conception numérique et les pratiques éprouvées de la fonderie.

Utilisation accrue de moules en sable imprimés en 3D

La première grande tendance en matière de Moules d'impression 3D pour la coulée est la popularité croissante des moules en sable imprimés en 3D. Les fonderies utilisent depuis longtemps le sable comme matériau bon marché et réutilisable pour façonner les métaux. Mais le fraisage ou le formage manuel des moules en sable est lent et ne permet pas de traiter facilement les passages internes complexes.

C'est là qu'intervient la technique du "binder jetting", qui consiste à déposer de manière sélective un agent liant sur des couches de sable. Couche par couche, une forme 3D précise apparaît. Une fois durci, le moule est prêt à recevoir le métal en fusion. Fini la fabrication laborieuse d'un modèle ou l'assemblage en plusieurs étapes. Cette approche est particulièrement efficace pour les pièces moulées à grande échelle, comme les blocs moteurs ou les composants industriels.

Avantages des moules en sable imprimés en 3D

- Géométries complexes : Canaux internes ou contre-dépouilles ? Pas de problème.

- Prototypage rapide : Produire des moules d'essai fonctionnels en quelques jours, et non en quelques semaines.

- Réduction des déchets : Plus de précision signifie moins d'erreurs et moins de gaspillage.

- Évolutif : Convient pour les petites séries ou les volumes industriels à grande échelle.

Info : Le jet de liant utilise généralement du sable de fonderie standard mélangé à un liant à base de furane ou de silice. Après l'impression, le moule en sable est souvent durci dans un four pour le renforcer avant de couler le métal.

Les industries qui adoptent l'impression 3D sur sable

- Automobile : Composants de moteurs, culasses, pièces d'échappement.

- Aérospatiale : Enveloppes de turbines, structures métalliques spécialisées.

- L'énergie : Moyeux d'éoliennes, pièces de forage géothermique.

- Fabrication générale : Toute coulée à grande échelle qui bénéficie d'une rotation rapide.

Progrès dans les matériaux

L'innovation matérielle est l'élément vital de la Moules d'impression 3D pour la coulée. Au début, les matériaux étaient limités, ce qui restreignait le processus à des prototypes en plastique léger. Mais les choses ont changé. Aujourd'hui, des résines à haute température et des filaments spécialisés entrent en scène, ouvrant la voie à davantage d'options de moulage des métaux.

Résines haute température

Les résines traditionnelles se déforment ou se dégradent souvent sous l'effet d'une chaleur intense. Les nouvelles formules, en revanche, conservent leur forme et leur structure même lorsque des métaux en fusion y sont versés. Cela signifie que vous pouvez directement Impression 3D un moule pour la coulée de l'aluminium ou du bronze sans que le moule ne cède. Certaines de ces résines peuvent supporter des températures supérieures à 1 000°C, mais les performances spécifiques dépendent de la marque et de la composition.

Filaments spécialisés

Tous les procédés d'impression 3D ne tournent pas autour des résines ou des poudres. Les machines de fabrication par filament fusionné (FFF) peuvent utiliser des filaments conçus spécialement pour la fabrication de moules. Ces filaments contiennent des additifs qui aident le moule à mieux résister à la chaleur et aux contraintes, ce qui améliore la stabilité dimensionnelle et réduit le risque de fissuration. Ils présentent également des finitions de surface plus lisses, ce qui réduit les opérations de post-traitement.

Suggestion : Vérifiez toujours les températures de coulée recommandées pour la résine ou le filament que vous avez choisi. Le dépassement de ces limites peut entraîner des déformations ou des coulées incomplètes, ce qui entraîne une perte de temps et de matériaux.

Intégration avec la coulée traditionnelle

Malgré le battage médiatique autour de l Moules d'impression 3D pour la couléeAvec la technologie numérique, de nombreux fabricants trouvent leur bonheur en mélangeant les méthodes numériques et les méthodes traditionnelles. Pourquoi se débarrasser de décennies de savoir-faire en matière de fonderie alors qu'il est possible de les combiner pour obtenir des résultats optimaux ?

Approches hybrides

Un exemple est l'impression d'un noyau détaillé pour un moule en sable. Le reste du moule peut encore être formé de manière traditionnelle. Le noyau imprimé en 3D se met simplement en place. Cela réduit la complexité tout en conservant les avantages des processus standard. Une autre solution consiste à imprimer le modèle utilisé pour le moulage à la cire perdue. Au lieu de sculpter manuellement la cire, vous imprimez un modèle précis qui peut être plongé dans une pâte céramique.

Intégration du flux de travail numérique

Les logiciels de CAO/FAO font le lien entre la conception et la production en temps réel. Si un ingénieur apporte une modification au modèle CAO, il peut rapidement mettre à jour le travail d'impression 3D. Cette synergie permet de réduire les délais et de découvrir d'éventuels défauts de conception avant le début de la fabrication. En reliant ces outils logiciels, les fonderies peuvent affiner les moules à la volée, en passant en toute transparence du modèle numérique à l'objet physique.

Conseil rapide: Mettez en place un contrôle des versions lorsque vous travaillez avec des conceptions numériques. Identifiez clairement chaque itération afin d'éviter toute confusion et de vous assurer que tous les membres de votre équipe travaillent sur le dernier modèle.

Priorité à la personnalisation et à la production de faibles volumes

L'un des principaux avantages de la Moules d'impression 3D pour la coulée est la capacité de produire des pièces à la demande. L'époque du stockage massif de moules ou de modèles est révolue. Les entreprises n'impriment plus que ce dont elles ont besoin, exactement quand elles en ont besoin, ce qui change la donne pour les petites séries ou les conceptions personnalisées.

Fabrication à la demande

Par exemple, une entreprise qui actualise fréquemment sa gamme de produits n'a plus besoin de créer et de stocker des dizaines de moules à l'avance. Au lieu de cela, elle conserve des fichiers numériques prêts à l'emploi. Si un client commande une vanne ou un support spécialisé, il lui suffit d'imprimer le moule le jour même ou la semaine suivante. Cette stratégie permet de réduire les frais généraux et de se concentrer sur la fourniture rapide de produits de qualité.

Prototypage rapide

Le prototypage est une autre raison majeure pour laquelle l'impression 3D a gagné en popularité dans le domaine du moulage. Au lieu d'attendre des semaines qu'un atelier de moulage usine un outil personnalisé, les concepteurs peuvent procéder à des itérations rapides. Ils peuvent créer plusieurs versions de moules en peu de temps, les tester et affiner la conception. Cette souplesse se traduit par une innovation plus rapide et moins d'argent englouti dans les phases d'essai et d'erreur.

Danger : Même en cas de prototypage rapide, surveillez vos paramètres de stratification. Un mauvais collage des couches peut compromettre la solidité du moule et entraîner des fissures lors de la coulée du métal chaud.

Progrès technologiques

Le domaine de la Moules d'impression 3D pour la coulée se nourrit de sauts dans technologie des imprimantes. Les machines grand format peuvent désormais accueillir des moules plus grands, tandis que l'amélioration de la résolution permet d'obtenir des surfaces plus lisses dès la plaque de construction. Cela réduit le temps passé à polir ou à poncer pour obtenir un intérieur de moule parfait.

Impression 3D grand format

Un nombre croissant de fournisseurs se spécialisent dans les imprimantes surdimensionnées capables de produire des moules de plusieurs mètres de haut. Cela convient à des secteurs comme l'aérospatiale et l'automobile, où les grosses pièces moulées sont courantes. La construction de ces moules en une seule fois élimine le besoin de pièces multiples qui doivent être assemblées ou alignées.

Amélioration de l'état de surface

Les lignes de calque restent un problème pour certaines formes d'impression 3D. Toutefois, de nouvelles améliorations matérielles et logicielles visent à réduire les stries visibles. Des surfaces plus lisses se traduisent par une meilleure qualité finale du moulage, car le métal s'écoule sans s'accrocher aux crêtes ou aux bosses. Pour les composants critiques, chaque petit détail peut avoir son importance.

Fait : De nombreuses imprimantes avancées utilisent des couches adaptatives, qui modifient la hauteur des couches en fonction de la géométrie. Les sections planes peuvent utiliser des couches plus épaisses, tandis que les régions courbes ou détaillées utilisent des couches plus fines pour obtenir des détails plus précis.

Examen approfondi des principales tendances : Comparaison des tableaux

Vous trouverez ci-dessous un tableau comparatif qui résume les principales tendances dans les domaines suivants Moules d'impression 3D pour la coulée:

| Tendance | Bénéfice principal | Technologie/approche clé | Cas d'utilisation typiques |

|---|---|---|---|

| Utilisation accrue de moules en sable imprimés en 3D | Exécution rapide, géométrie complexe | Jetting de liant pour les grands moules | Automobile, aérospatiale (grandes pièces creuses) |

| Progrès dans les matériaux | Plus grande tolérance à la chaleur, meilleures finitions | Résines haute température, filaments spécialisés | Moulage de métaux en alliages à fusion élevée |

| Intégration avec la coulée traditionnelle | Flux de travail rationalisé | Motifs hybrides, noyaux imprimés en 3D | Coulée à la cire perdue, combinaisons de moulage au sable |

| Personnalisation et production en petites quantités | Fabrication à la demande, prototypage | Impressions 3D FFF, SLA ou SLS | Produits en édition limitée, prototypage rapide |

| Progrès technologiques | Des constructions plus grandes, des surfaces plus lisses | Imprimantes grand format, stratification adaptative | Aérospatiale, automobile, biens de consommation |

Ce tableau permet de visualiser comment chaque tendance contribue à l'évolution du paysage des moules imprimés en 3D. Que vous fabriquiez quelques prototypes ou des milliers d'unités, chaque entrée répond à des besoins spécifiques.

Conclusion

Ainsi, Quelles sont les dernières tendances en matière de moules d'impression 3D pour la coulée ?? Elles sont axées sur une production plus rapide, des options de matériaux élargies, des flux de travail intégrés et une technologie d'impression améliorée. Qu'il s'agisse de créer de grands moules en sable par jet de liant ou d'utiliser des résines à haute température pour la coulée directe de métal, l'impression 3D rend la création de moules plus rapide, plus flexible et incroyablement efficace. Que vous travailliez dans l'automobile, l'aérospatiale ou la fabrication de bijoux personnalisés, ces nouvelles méthodes peuvent vous faire gagner des semaines sur votre calendrier de production tout en vous permettant d'innover librement.

En fin de compte, Moules d'impression 3D pour la coulée n'est plus un concept futuriste, c'est une solution pratique pour relever les défis de la fabrication d'aujourd'hui. Avec une planification minutieuse, les bons matériaux et une vision claire de vos objectifs de conception, vous pouvez exploiter ces tendances et prendre une longueur d'avance dans votre domaine. L'impression 3D de moules pour le moulage est une technologie de pointe.

1. Les moules imprimés en 3D peuvent-ils traiter tous les types de métaux ?

Cela dépend du matériau du moule. Certaines résines ou sables peuvent tolérer l'aluminium ou le bronze, mais peuvent ne pas supporter la chaleur d'alliages à haute température comme l'acier ou le titane. Vérifiez toujours les spécifications de température.

2. Les moules à sable imprimés en 3D sont-ils réutilisables ?

En général, les moules en sable sont à usage unique. Cependant, le sable peut souvent être récupéré, reconditionné et réutilisé dans de futures impressions ou dans des processus de moulage traditionnels.

3. Quel est le meilleur logiciel pour concevoir des moules d'impression 3D pour la coulée ?

Les programmes de CAO tels que SolidWorks, Fusion 360 et les logiciels de fonderie spécialisés peuvent tous fonctionner. Veillez davantage à ce que votre conception soit adaptée au moule (par exemple, avec des angles de dépouille) qu'à la marque du logiciel de CAO.