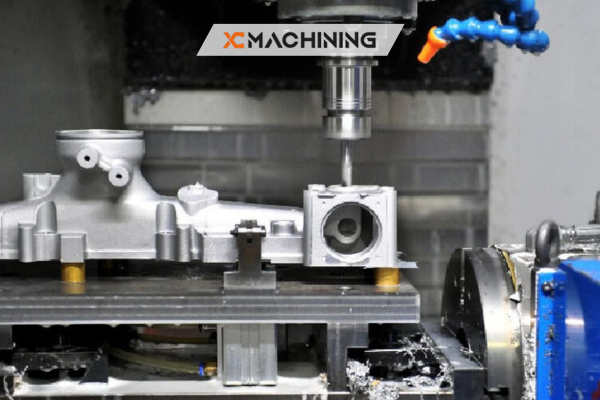

Processus d'usinage CNC

La planification des procédures de traitement concerne l'ensemble du processus et ne peut être jugée sur la base de la nature d'un certain processus ou du traitement d'une certaine surface. Par exemple, certaines surfaces de référence de positionnement doivent être traitées avec une grande précision au cours de la phase de semi-finition, voire d'ébauche. Parfois, afin d'éviter une conversion en chaîne dimensionnelle, la semi-finition de certaines surfaces secondaires peut également être effectuée au cours de la phase de finition.

Après avoir déterminé la méthode et l'étape de traitement pour la surface de la pièce, le traitement de chaque surface au cours de la même étape de traitement peut être combiné en plusieurs étapes de travail.

1. Méthode de division des procédures de traitement

Les pièces traitées sur Usinage CNC sont généralement divisés en processus sur la base du principe de concentration des processus. Les méthodes suivantes sont utilisées pour la division :

1) Divisé par les outils de coupe utilisés

Le processus réalisé avec le même outil est considéré comme une seule opération. Cette méthode de division convient aux situations où il y a de nombreuses surfaces à traiter sur la pièce. Les centres d'usinage utilisent souvent cette méthode pour achever le processus.

2) Division par le nombre d'installations de pièces

Le processus qui peut être achevé en un seul serrage de la pièce est considéré comme un seul processus. Cette méthode convient aux pièces dont le contenu de traitement est limité et permet de réaliser l'ensemble du traitement en un seul serrage, tout en garantissant la qualité du traitement de la pièce.

3) Divisé par l'usinage brut et l'usinage de finition

Le processus achevé lors de l'ébauche est considéré comme un processus, tandis que le processus achevé lors de l'usinage fin est considéré comme un autre processus. Cette méthode de division s'applique aux pièces soumises à des exigences de résistance et de dureté, nécessitant un traitement thermique ou des pièces de haute précision, exigeant une élimination efficace des contraintes internes, et aux pièces présentant de grandes déformations après le traitement, nécessitant une division en étapes d'ébauche et d'usinage fin.

4) Diviser le processus en fonction de la partie de traitement, et prendre la partie qui complète la même surface comme un processus.

Pour les pièces comportant de nombreuses surfaces usinées complexes, la séquence de l'usinage CNC, du traitement thermique et des processus auxiliaires doit être raisonnablement organisée et la connexion entre les processus doit être bien prise en compte. 2. Principe de division des étapes de traitement Les pièces sont composées de plusieurs surfaces, chacune ayant ses propres exigences de précision, et il existe des exigences de précision correspondantes entre les surfaces. Afin de répondre aux exigences de précision de la pièce, la séquence de traitement doit suivre certains principes.

Principes de l'usinage CNC

1) Le principe de l'ébauche d'abord, puis de l'affinage

The processing sequence of each surface is carried out in the order of roughing, semi-finishing, finishing, and finishing. The purpose is to gradually improve the accuracy and surface quality of the part processing surface. If all surfaces of the part are processed by CNC Machining tools, the process arrangement is generally carried out in the order of roughing, semi-finishing, and finishing, that is, after roughing is completed, semi-finishing and finishing are carried out. During roughing, most of the machining allowance can be quickly removed, and then each surface can be finished in turn. This method can improve production efficiency and ensure the processing accuracy and surface roughness of the part. This method is suitable for processing surfaces with high positional accuracy requirements. This is not absolute. For some processing surfaces with high dimensional accuracy requirements, considering the requirements of part stiffness, deformation, and dimensional accuracy, it is also possible to consider completing these processing surfaces in the order of roughing, semi-finishing, and finishing. For processing surfaces with high accuracy requirements, between the roughing and finishing processes, it is best to leave the part for a period of time to fully release the surface stress of the roughened part and reduce the degree of stress deformation on the part surface. This is beneficial to improving the processing accuracy of the part.

2) Le principe de l'usinage du plan de référence en premier

At the beginning of processing, the surface used as the finishing benchmark is always processed first, because the surface of the positioning benchmark is accurate, and the clamping error is small. Therefore, in the processing process of any part, the roughing and semi-finishing of the positioning benchmark surface are always carried out first, and if necessary, the finishing is also carried out. For example, Usinage CNC shaft parts always carry out roughing and semi-finishing of the positioning benchmark surface, and then carry out finishing. For example, shaft parts always first process the center hole, and then use the center hole surface and positioning hole as the finishing benchmark to process the hole system and other surfaces. If there are more than one finishing benchmark surface, the processing of the benchmark surfaces should be arranged according to the order of benchmark conversion and the principle of gradually improving the processing accuracy.

3) Principe de la surface d'abord et du trou ensuite

Pour les pièces telles que les boîtes, les supports et les corps dont les grandes dimensions planes nécessitent un positionnement plan comme forme la plus stable et la plus fiable, le plan usiné en premier devrait être suivi des trous. Cela permet non seulement d'obtenir une surface de référence plane solide et stable pour les opérations d'usinage ultérieures, mais aussi de faciliter l'usinage des trous sur des surfaces planes, ce qui accroît la précision lors des processus de découpe des trous. D'une manière générale, le processus peut être décomposé en fonction des parties d'une pièce qui sont traitées. Les formes géométriques simples ont tendance à être usinées d'abord avant les formes complexes ; les pièces de faible précision sont usinées après les pièces de haute précision ; les surfaces planes sont usinées avant l'ajout de trous.

4) Le principe de l'interne d'abord et de l'externe ensuite

Pour les manchons de précision, les exigences de coaxialité entre le cercle extérieur et le trou sont élevées. Généralement, le principe "trou d'abord, cercle extérieur ensuite" est adopté, c'est-à-dire que le cercle extérieur est utilisé comme référence de positionnement pour usiner le trou d'abord, puis le trou de plus grande précision est utilisé comme référence de positionnement pour usiner le cercle extérieur. Cela permet de garantir une coaxialité élevée entre le cercle extérieur et le trou, et la structure de fixation utilisée est également très simple.

5) Principe de réduction du nombre de changements d'outils

Dans l'usinage CNC, la séquence de traitement doit être organisée autant que possible en fonction de l'ordre dans lequel l'outil entre dans la position de traitement.