Le prototypage rapide (RP), également appelé technologie de prototypage rapide 3D ou impression 3D, est devenu de plus en plus courant dans les milieux de la fabrication au cours des dernières années.

Comparée aux technologies de fabrication traditionnelles, la technologie RP se distingue par des caractéristiques avancées telles que la fabrication numérique, une flexibilité et une adaptabilité élevées, une production rapide pilotée par un modèle CAO direct, ainsi que de nombreux types de matériaux. Introduite pour la première fois dans l'industrie manufacturière depuis son développement à la fin des années 80, elle est devenue un élément indispensable des techniques modernes de fabrication avancée.

Comprendre la technologie du prototypage rapide

La technologie du prototypage rapide s'est développée rapidement dans le monde entier, à une vitesse imprévisible, influençant constamment la perception des domaines industriels traditionnels et soutenant et modifiant la technologie de traitement.

L'objectif de cet article est d'aider les lecteurs à comprendre la classification, les caractéristiques et les avantages de ce nouveau domaine par rapport aux domaines de traitement traditionnels.

Notre conception traditionnelle de la technologie de prototypage rapide consiste à imprimer des mots sur une feuille de papier plate en utilisant une buse d'impression pour les pulvériser ligne par ligne. L'"impression 3D" peut être comprise comme l'empilement continu de ces "papiers" dans la direction verticale de ce plan, de sorte que nous obtenons un plan avec de la hauteur. Nous retirons ensuite le "papier" moyen à l'aide d'une méthode et nous obtenons l'objet tridimensionnel dont nous avons besoin.

Un tel processus d'impression comprend principalement les étapes suivantes. Tout d'abord, nous devons disposer des données 3D de l'objet à mouler, qui doivent être dessinées par un logiciel d'ingénierie 3D, puis les exporter sous la forme d'un type de données d'interface qui peut être reconnu par les machines d'impression 3D. Ensuite, il faut découper les données, ce qui peut être considéré comme le "papier" mentionné ci-dessus ; lorsque le découpage est terminé, il faut transférer les données découpées vers la machine d'impression 3D. Impression 3D La machine imprime couche par couche ; enfin, le modèle imprimé est soumis à un post-traitement, comme le retrait des objets de soutien, le meulage et le polissage, afin d'obtenir l'objet final dont nous avons besoin.

Depuis le développement de la technologie du prototypage rapide, de nombreux processus de moulage ont été créés. Cependant, en raison de l'absence de norme dans l'industrie, il existe de nombreux noms différents, en particulier pour les entreprises qui viennent de rejoindre le secteur et qui ont l'habitude de définir les processus de moulage sur la base de leurs propres modèles de machines. Nous passons ici sous silence ces noms de processus personnalisés et nous nous contentons de présenter quelques-uns des processus courants qui sont actuellement reconnus dans l'industrie.

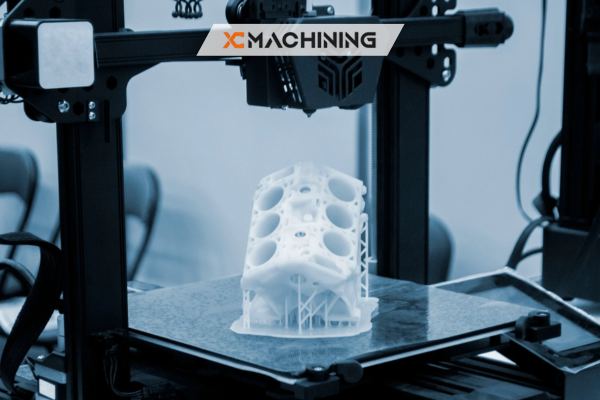

L'apparition de la stéréolithographie, communément appelée SLA, est l'une des technologies de prototypage rapide les plus anciennes, les plus développées et les plus utilisées à l'heure actuelle. Un faisceau laser ultraviolet illumine un réservoir de résine rempli de résine photosensible liquide. Sous son influence, la résine photosensible se solidifie rapidement, ce qui signifie que le moulage commence lorsque sa table surélevée a atteint une hauteur inférieure à celle de l'épaisseur de la couche de surface liquide. Sous le contrôle d'un ordinateur, un faisceau laser focalisé est balayé le long d'une surface liquide conformément aux exigences du profil transversal, durcissant la résine sur son passage en fonction des besoins et créant des feuilles de plastique présentant cette section transversale.

Une fois que cette couche a pris, la table s'abaisse d'une hauteur de couche avant de recouvrir la feuille de plastique solidifiée d'une autre couche de résine liquide pour la polymérisation par balayage laser, puis de la polymériser à nouveau jusqu'à ce que tous les moules de produits soient terminés. Enfin, dès que tous les processus de moulage sont terminés, la table élévatrice se relève de sa surface de résine liquide, de sorte que la pièce peut être retirée pour être nettoyée et subir un traitement de finition de surface, le cas échéant.

Le matériau du modèle est la résine, de sorte que l'échantillon final peut être considéré comme un produit en plastique. Il est principalement utilisé pour la technologie de prototypage rapide de modèles conceptuels, ou pour l'inspection de l'assemblage et la planification des processus. Il peut également être utilisé pour fabriquer des moules de coulée au lieu de moules en cire, ainsi que comme moule principal pour les moules de pulvérisation de métal, les moules en résine époxy et d'autres moules souples. Il s'agit actuellement d'un processus technologique de prototypage rapide relativement mature.

Les avantages de l'ANS sont les suivants :

- 1. Le système fonctionne de manière stable. Une fois que le système commence à fonctionner, l'ensemble du processus de construction des pièces se déroule de manière entièrement automatique, sans nécessiter de supervision particulière, jusqu'à la fin de l'ensemble du processus.

- 2. La précision dimensionnelle est élevée, garantissant que la précision dimensionnelle de la pièce à usiner est inférieure à 0,1 mm.

- 3. La qualité de la surface est bonne, la surface supérieure de la pièce étant très lisse, tandis que les surfaces latérales peuvent présenter des marches et des surfaces inégales entre les différents niveaux.

- 4. Le système est doté d'une haute résolution, ce qui lui permet de fabriquer des pièces de structure complexe.

Les inconvénients de l'ANS sont également évidents :

- 1) Avec le temps, la résine absorbe l'humidité de l'air, ce qui fait que les pièces souples et minces se déforment ou s'enroulent avec le temps.

- 2. Durée de vie du tube laser : environ 3 000 heures à des coûts relativement élevés. En outre, toutes les sections doivent être scannées et durcies simultanément, ce qui entraîne des temps de moulage longs qui augmentent considérablement les coûts de production.

- 3. Les matériaux disponibles doivent contenir des résines photosensibles. Les pièces fabriquées à l'aide de ces résines ne peuvent pas passer les tests de durabilité et de performance thermique dans la plupart des cas ; en outre, les résines photosensibles peuvent nuire à l'environnement et provoquer des allergies cutanées.

- 4. Il est nécessaire de concevoir une structure de support autour de chaque pièce produite au cours des processus de moulage afin que chaque pièce structurelle produite au cours de cette étape puisse être placée en toute sécurité.

Introduction au frittage sélectif par laser

Le frittage sélectif par laser, plus communément appelé par son acronyme SLSLa technologie de prototypage rapide est apparue plus tardivement que la SLA, mais elle s'est imposée dans l'industrie comme le procédé le plus utilisé et celui qui connaît la croissance la plus rapide. À l'aide d'un rouleau de dépose de poudre, des pré-couches de poudre sont étalées sur une plate-forme de formage avant d'être chauffées à des températures juste inférieures au point de frittage de la poudre pour les processus ultérieurs de durcissement et de moulage.

Dès qu'une couche est terminée, le système de contrôle prend le relais avec le balayage par faisceau laser de la couche de poudre selon le profil de la section transversale pour le frittage et le collage avec les pièces déjà formées en dessous. Lorsqu'une couche est terminée, l'établi descend d'une épaisseur tandis que le rouleau de poudrage dépose une couche de poudre uniforme et dense pour le frittage d'une nouvelle couche transversale jusqu'à ce que le modèle soit entièrement terminé.

La technologie SLS fonctionne comme la technologie de prototypage rapide en ce sens que des faisceaux laser balayent des couches de matériau ; cependant, au lieu d'utiliser un laser de qualité industrielle comme ceux que l'on voit avec SLA ou SLA, elle utilise des lasers CO2 et des matériaux en poudre pour la production. La production commence lorsque la poudre est préchauffée à une température légèrement inférieure au point de fusion avant d'être exposée au chauffage laser afin de l'amener à des températures de frittage qui provoquent la solidification et la liaison avec les couches précédentes. Les matériaux traités avec succès par SLS comprennent la cire de paraffine, les polymères, les métaux, les poudres céramiques ainsi que les matériaux composites en poudre, parmi beaucoup d'autres. Entre autres.

Avantages de la SLS :

- La richesse des matériaux utilisés. En théorie, tous les matériaux en poudre qui peuvent être chauffés et fondus au laser peuvent être utilisés comme matériaux de moulage, comme la poudre de nylon.

- Processus de fabrication simple. Grâce à la large gamme de matériaux disponibles, ce procédé permet de produire directement des formes complexes de technologie de prototypage rapide, des moules à cavité, des constructions tridimensionnelles ou des composants et des outils en fonction de différents matériaux.

- Haute précision. Ce procédé permet généralement d'obtenir une tolérance de (0,05-2,5) mm sur l'ensemble de la pièce.

- Pas besoin de structures de support. Les couches suspendues qui apparaissent au cours du processus d'empilage peuvent être directement soutenues par de la poudre non frittée.

- Taux élevé d'utilisation des matériaux. Ce procédé ne nécessite pas de support et ne requiert pas la production d'un support de substrat.

Inconvénients de la SLS :

- Les modèles directement formés présentent une surface poudreuse peu attrayante en raison de leur matériau et de leur processus de fabrication, ce qui nécessite des étapes de polissage supplémentaires pour se rapprocher de la finition lisse des produits réels. Les processus de frittage peuvent également dégager un arôme désagréable. Le SLS consiste à chauffer la couche de poudre à l'aide d'un laser jusqu'à ce qu'elle soit fondue. Les matériaux polymères ou les particules de poudre qui se volatilisent pendant le frittage au laser dégagent alors une odeur désagréable.

- Parfois, des processus supplémentaires doivent être entrepris dans le cadre de cette procédure.

- Parfois, des étapes de traitement supplémentaires doivent également être entreprises.

- Le frittage de poudre de polyamide nécessite plusieurs mesures de précaution afin d'éviter l'inflammation et la combustion des matériaux en raison des températures de frittage par balayage laser dépassant 500°F, telles que l'ajout d'un gaz ignifuge comme l'azote dans l'espace de travail avant et pendant le frittage par balayage laser ; le préchauffage doit avoir lieu avant le frittage laser tandis que l'enlèvement après le frittage doit avoir lieu dans un environnement fermé afin de minimiser la pollution par les poussières.

Vue d'ensemble de la modélisation par dépôt en fusion

La modélisation par dépôt de matière fondue, communément appelée FDM, est une méthode d'impression 3D industrielle qui utilise des filaments thermoplastiques (tels que la cire, l'ABS, le PC et le nylon) afin de former des objets par fusion et extrusion à travers des buses. Chaque couche s'appuie sur la précédente, lui apportant soutien et positionnement. Lorsque la hauteur augmente, la surface et la forme du profil d'une couche augmentent également ; lorsque cette forme change de manière significative, les profils précédents ne peuvent plus fournir un positionnement et un support adéquats pour les couches actuelles.

Pour faciliter ce processus de formation, des structures auxiliaires, connues sous le nom de technologie de prototypage rapide, doivent être conçues à l'avance afin de positionner et de soutenir les couches suivantes pendant leur processus de formation. Contrairement à la technologie de prototypage rapide au laser, cette approche n'implique pas d'équipement laser coûteux, mais offre un fonctionnement simple et des coûts de maintenance réduits.

La technologie de prototypage rapide permet de couler facilement à la cire perdue les pièces fabriquées avec de la cire. Les prototypes fabriqués en ABS sont depuis longtemps utilisés dans la conception, les essais et l'évaluation des produits en raison de leur résistance. Plus récemment, des matériaux de formage plus résistants, tels que le PC/ABS/PPSF, sont apparus, rendant possible la fabrication directe de pièces fonctionnelles grâce à cette méthode.

La technique FDM présente plusieurs avantages :

- Elle n'utilise pas de laser, ce qui fait de la maintenance une technologie simple de prototypage rapide et rentable. Le prix est un facteur important pour déterminer si un processus de moulage est adapté à l'impression 3D.

- Le filament plastique est propre et facile à remplacer. Par rapport à d'autres procédés utilisant des matériaux en poudre ou liquides, le filament est plus propre, plus facile à remplacer et à stocker, et ne forme pas de contamination par des poudres ou des liquides à l'intérieur ou à proximité de l'équipement.

- Le post-traitement est simple : il suffit de quelques minutes à un quart d'heure pour décaper le support une fois que la technologie de prototypage rapide est prête à l'emploi.

- Comme il n'y a pas d'étapes telles que la pré-couche de poudre, et que le tranchage est relativement épais, la vitesse de formage est rapide.

Les inconvénients de la FDM sont également liés aux avantages :

- Faible précision, due à la limitation de la taille de la buse, ce qui rend difficile la construction de modèles de haute précision.

- Faible résistance dans le sens perpendiculaire à la section transversale.

Conlusion

Les trois technologies de prototypage rapide par moulage mentionnées ci-dessus résument les principales orientations dans le domaine du prototypage rapide. Une série de nouvelles technologies et de nouveaux processus développés sur cette base sont essentiellement fondés sur cette évolution et ce changement, tels que la machine Eden d'Objet et la machine Zprinter de Z-coper.

Après des décennies de développement, certains pays et entreprises industriellement développés reconnaissent de plus en plus les avantages de la technologie RP. Le raccourcissement significatif du cycle de développement et l'amélioration sensible de la vérification de la fiabilité en ont fait le domaine industriel qui connaît la croissance la plus rapide au 21e siècle.

En Chine, la technologie du prototypage rapide fait l'objet d'une promotion vigoureuse au niveau national, d'une part, et a attiré l'attention de nombreuses entreprises, d'autre part. Cependant, du point de vue de l'application, elle est loin d'atteindre l'ampleur et la profondeur des pays industriels développés, et elle reste principalement dans le domaine de la recherche et de l'innovation. exploratoire de l'entreprise. Actuellement, la concurrence sur le marché s'intensifie et le remplacement des produits s'accélère.

L'émergence de la technologie du prototypage rapide ne fait que répondre à cette tendance du marché, en fournissant de nouvelles solutions pour la vérification de la conception du produit, la vérification fonctionnelle, la vérification de l'apparence et l'analyse technique, en partant du principe qu'il faut garantir la fiabilité et raccourcir considérablement le cycle de recherche et de développement des nouveaux produits. Dans une perspective à long terme, la technologie de prototypage rapide va certainement stimuler et même changer l'orientation du développement industriel, déclenchant une nouvelle révolution industrielle.