¿Desea producir componentes de plástico en grandes volúmenes pero se siente abrumado por las infinitas opciones de equipos que existen en el mercado? Tal vez le preocupe elegir una máquina que no cumpla sus objetivos de producción o no esté seguro de que pueda procesar el material necesario. Estas preocupaciones pueden ser estresantes, sobre todo si tiene un presupuesto y unos plazos ajustados. La buena noticia es que la elección de una molde de inyección de plástico resulta mucho más sencillo una vez que se comprenden los factores clave.

En este artículo, exploraremos cada uno de estos factores en detalle y le mostraremos formas prácticas de evaluar sus opciones. Al final, se sentirá seguro a la hora de elegir una máquina que se adapte perfectamente a sus necesidades de producción.

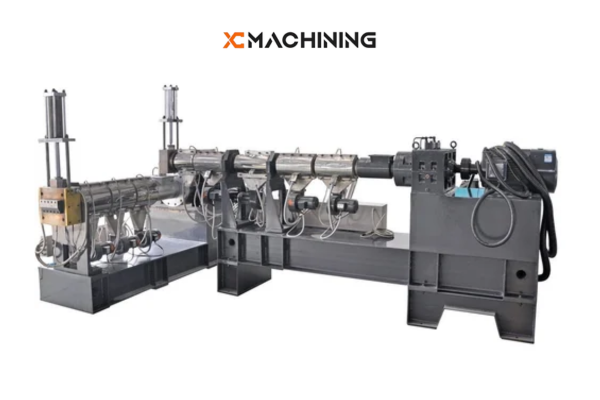

¿Qué es una máquina de extrusión de plástico?

Las máquinas de extrusión de plástico calientan el plástico bruto y lo empujan a través de una matriz para darle formas continuas, como tubos o láminas. Para elegir la más adecuada hay que evaluar el tipo de extrusora, su capacidad y su eficiencia energética. Para garantizar un funcionamiento rentable y sin problemas, también hay que tener en cuenta la compatibilidad de los materiales, los niveles de automatización y los costes a largo plazo.

Tipo y tamaño de la máquina

Las extrusoras monohusillo son ideales para aplicaciones sencillas, mientras que las de doble husillo se encargan de mezclas más complejas. El tamaño importa, así que mida bien el espacio disponible. Más grande no siempre es mejor: una máquina demasiado grande puede malgastar energía, mientras que una pequeña puede limitar el rendimiento.

Compatibilidad de materiales

No todas las máquinas de extrusión de plástico se comportan igual. Algunas necesitan un procesamiento a baja temperatura; otras exigen aditivos especiales. Asegúrese de que la extrusora elegida se ajusta a las características de fluidez de su resina. Elija una configuración con gran capacidad de mezcla si tiene previsto incluir cargas o colorantes.

Capacidad de producción

Calcule sus necesidades de producción por hora o día. Tenga en cuenta el crecimiento futuro. La compra excesiva genera costes operativos innecesarios; la compra insuficiente provoca cuellos de botella. Busque una máquina de extrusión de plástico que equilibre velocidad y consistencia para obtener un flujo fiable de piezas de alta calidad sin tiempos de inactividad constantes.

Por qué es importante la selección de la máquina

Elegir la máquina de extrusión de plástico adecuada no es sólo asegurarse de que el plástico se derrita. Se trata de garantizar que cada pieza que produzca cumpla las normas de calidad, siga siendo rentable y favorezca el crecimiento en el futuro. La mejor máquina de torno se ajustará a su flujo de trabajo actual y se adaptará a las necesidades futuras, ya sea cambiando los materiales o aumentando la producción.

Pero si elige mal, se arriesga a costosos tiempos de inactividad, costosas reparaciones o una calidad inferior del producto. Nadie quiere tener que lidiar constantemente con extrusoras atascadas o temperaturas de fusión inadecuadas. Evaluando cuidadosamente cada factor -desde el tipo de máquina hasta la eficiencia energética- posicionará su proyecto para el éxito y la rentabilidad a largo plazo.

Tipo y tamaño de la máquina

Tipo de extrusora

Las máquinas de extrusión de plástico se dividen generalmente en dos categorías principales: de un solo husillo y de doble husillo. Las extrusoras monohusillo son más sencillas, más fáciles de mantener y adecuadas para muchas aplicaciones básicas. componente plástico como el polietileno o el PVC. Suelen costar menos y funcionan bien en aplicaciones sencillas que no requieren mezclas complejas ni tolerancias muy estrictas.

Las extrusoras de doble husillo, en cambio, ofrecen una mejor mezcla. Destacan en la mezcla de múltiples resinas, colores o aditivos sin formar grumos. Si necesita dispersar rellenos uniformemente o manejar una máquina de extrusión de plástico de alta temperatura y alta viscosidad, una extrusora de doble husillo puede hacerle la vida mucho más fácil.

Consejo rápido: Si cambia a menudo de material, una máquina de doble husillo puede reducir el riesgo de que queden grumos de resina del lote anterior.

Tamaño y espacio

El tamaño importa, pero más grande no siempre significa mejor. Una extrusora enorme que ocupe la mitad de su fábrica puede parecer impresionante, pero podría desperdiciar un valioso espacio y energía si sus necesidades de producción son modestas. Por el contrario, una máquina de extrusión de plástico más pequeña puede tener dificultades para mantener el ritmo si tiene pedidos de gran volumen.

Mida cuidadosamente el espacio disponible. Compruebe también la altura del techo: algunas extrusoras vienen con tolvas de alimentación altas o líneas de refrigeración prolongadas. También necesita espacio suficiente para que los operarios se muevan con seguridad, además de una zona de seguridad para almacenar las materias primas y los productos acabados.

Compatibilidad de materiales

Tipos de plástico

Comprender sus necesidades primarias fabricación de plásticos ayuda a delimitar rápidamente las posibles máquinas. Algunas máquinas de extrusión de plástico, como las de polietileno de baja densidad (LDPE), se funden a temperaturas más bajas y fluyen con facilidad. Otras, como el policarbonato o el nailon, necesitan una gestión precisa del calor y un par de torsión más elevado. Confirme siempre que el diseño del barril y el tornillo de la extrusora pueden manejar el rango de temperatura y las fuerzas de cizallamiento que necesitan las resinas que ha elegido.

Por ejemplo, si tiene previsto fabricar tubos para aplicaciones a alta temperatura, una extrusora estándar de un solo husillo podría no ser suficiente. Podría provocar una fusión incompleta o degradar el polímero, lo que daría lugar a productos débiles o quebradizos.

Sugerencia: Solicite a los proveedores de resina las temperaturas de procesamiento recomendadas y los requisitos de par de apriete y, a continuación, compárelos con las especificaciones de la máquina.

Aditivos y cargas

Rellenos como la fibra de madera, el vidrio o el carbono pueden cambiar drásticamente la forma en que fluye la resina. Pueden requerir tornillos especializados con zonas de mezcla mejoradas o motores más robustos para soportar una mayor fricción. Si tiene previsto añadir colorantes, asegúrese de que la máquina de extrusión de plástico puede procesar masterbatches de color sin dejar rayas.

Disponer de una extrusora de doble husillo puede cambiar las reglas del juego en el caso de polímeros muy cargados o compuestos muy personalizados. Proporcionará una distribución uniforme de las cargas, lo que se traducirá en unas propiedades mecánicas y una coloración uniformes en todo el producto.

Capacidad de producción

Requisitos de producción

Es fundamental determinar el rendimiento objetivo en kilogramos por hora o libras por hora. Utilice su demanda actual y futura para establecer un punto de referencia realista. Si lo subestima, tendrá problemas para satisfacer los pedidos, y si lo sobreestima, la maquinaria sobredimensionada agotará su presupuesto.

Muchos fabricantes ofrecen una serie de índices de producción en función del tipo de máquina de extrusión de plástico que vaya a utilizar. Busque siempre referencias reales o solicite demostraciones si es posible. La capacidad indicada puede estar inflada o basarse en condiciones ideales de laboratorio, que rara vez coinciden con los ajustes diarios de fábrica.

Consideraciones sobre la eficiencia

La eficiencia no es sólo velocidad. También significa minimizar los desechos, los tiempos de inactividad y el consumo de energía. Si una máquina puede producir 100 kg/hora pero requiere paradas frecuentes para refrigerarla, puede perder más tiempo del que gane.

Busque funciones de automatización o control que ayuden a mantener temperaturas estables y velocidades de alimentación constantes. Una pequeña fluctuación en la temperatura de fusión puede causar grumos o fusiones incompletas, lo que conduce a mayores tasas de rechazo. Con el tiempo, estas ineficiencias se acumulan y merman los beneficios.

Calidad y precisión

Sistemas de control

Las mejores máquinas incluyen paneles de control avanzados que permiten ajustar fácilmente las zonas de temperatura, la velocidad de los tornillos y los niveles de tensión. Algunos sistemas ofrecen incluso ajustes automáticos basados en datos en tiempo real procedentes de sensores. Esta retroalimentación en bucle cerrado puede corregir rápidamente pequeñas desviaciones antes de que se conviertan en grandes problemas.

Algunas extrusoras también realizan un seguimiento de la producción de material y el consumo de energía, lo que le ofrece una imagen clara del rendimiento. Si produce artículos de grado médico o relacionados con la alimentación, la trazabilidad es fundamental. En estos casos, le conviene un sistema que registre los datos de producción para las auditorías.

Consejo para el éxito: La calibración de sensores y termopares debe hacerse con regularidad. Incluso el mejor sistema falla si los dispositivos de medición están desajustados.

Garantía de calidad

La calidad a menudo se reduce a la precisión dimensional, el acabado superficial y la consistencia interna. Una extrusora bien ajustada garantiza un flujo uniforme de la masa fundida y un enfriamiento constante, evitando defectos como el alabeo o la contracción. Esto es vital si fabrica productos con tolerancias estrechas, como tubos que deben encajar con otros componentes.

Dependiendo de su producto, puede integrar pasos de inspección adicionales. Algunas líneas utilizan calibres láser o sensores infrarrojos para comprobar el diámetro o el grosor en tiempo real. Si surge una anomalía, los operarios o los sistemas automatizados pueden ajustar las velocidades o las temperaturas en el acto.

Costes operativos

La energía puede suponer una gran parte de su presupuesto operativo. Máquinas de extrusión implican calentadores, motores y sistemas de refrigeración que funcionan durante horas o días seguidos. Un modelo barato pero que consume mucha electricidad puede salirte caro a largo plazo.

Busque máquinas con características como barriles aislados, accionamientos basados en inversores o controladores digitales. Estas mejoras ayudan a mantener temperaturas de procesamiento estables sin consumir energía innecesaria. Además, algunas extrusoras avanzadas permiten recuperar el calor o utilizan diseños de motor más eficientes para reducir los costes de funcionamiento.

Dato: Según algunos análisis del sector, los gastos energéticos pueden suponer hasta 30% del coste operativo total de una línea de máquinas de extrusión de plástico.

Inversión a largo plazo

Elegir una máquina energéticamente eficiente es rentable durante toda su vida útil, que puede ser de 10 años o más. Esto significa que no sólo reducirá las facturas mensuales, sino también el impacto medioambiental. Los clientes y socios suelen apreciar los enfoques de fabricación ecológicos, por lo que una configuración energéticamente eficiente podría incluso mejorar la reputación de su marca.

A veces, las administraciones u organizaciones locales ofrecen incentivos para modernizar los equipos industriales y ahorrar energía. Averigüe si puede optar a subvenciones o desgravaciones fiscales. Podría inclinar la ecuación financiera a favor de una extrusora más avanzada.

Características tecnológicas

Busca estas características:

Automatización

Automatización desde controles de temperatura básicos hasta robotizado que se encargan de la alimentación de material, la inspección de piezas y el embalaje. Aunque los sistemas automatizados suelen tener un precio más elevado, pueden reducir los costes de mano de obra y minimizar los errores humanos. Si espera producir lotes de gran volumen con variaciones mínimas, invertir en automatización puede compensarle rápidamente.

Por otro lado, si se especializa en pedidos personalizados o de lotes pequeños que requieren cambios frecuentes, un exceso de automatización puede resultar engorroso. Puede llevar más tiempo reconfigurar las líneas, lo que contrarresta las ventajas. Por tanto, sea realista sobre su estilo de producción antes de lanzarse de lleno a la tecnología avanzada.

Información: Muchas extrusoras modernas se integran con sistemas IoT de fábrica. Pueden enviar alertas cuando hay que realizar tareas de mantenimiento o detectar anomalías en tiempo real.

Opciones de personalización

Algunos mercados exigen formas únicas o estructuras multicapa. Por ejemplo, las instalaciones de coextrusión permiten combinar distintos materiales para obtener propiedades especializadas, como una capa de barrera al oxígeno. Otros pueden necesitar calibración de vacío o líneas de refrigeración especiales para conseguir perfiles intrincados.

Evalúe la flexibilidad de su futuro máquina de tampografía. Algunas extrusoras permiten cambiar fácilmente las matrices o los tornillos, lo que agiliza las transiciones entre productos. Si su línea de productos es diversa, este tipo de diseño modular puede ahorrarle semanas de inactividad al año.

Consideraciones financieras

A la hora de invertir en una máquina de extrusión de plástico, es esencial evaluar:

Retorno de la inversión (ROI)

Antes de firmar cualquier contrato, proyecte cuánto tiempo tardará la máquina en amortizarse. Este cálculo va más allá de las etiquetas de precio. Incluya la producción mensual prevista, los márgenes de beneficio, los costes energéticos y las cuotas de mantenimiento. Si su ventana de ROI se extiende demasiado, podría indicar que está gastando demasiado en capacidad o en funciones avanzadas.

En algunos casos, una extrusora más cara puede reducir el tiempo de retorno de la inversión porque funciona de forma más eficiente o produce piezas de mayor valor. Hacer números reales puede revelar qué opción es realmente la mejor.

Punto de equilibrio

El umbral de rentabilidad se alcanza cuando los beneficios de la extrusora cubren sus costes totales. Tendrás que controlar todos los gastos, desde la instalación hasta la formación de los operarios. Si subcontratas ciertas tareas, como el diseño de troqueles, no las olvides en tu recuento.

Costes de mantenimiento

El mantenimiento periódico es inevitable. Los calentadores pueden fallar, los tornillos desgastarse y los componentes electrónicos fallar. La clave está en minimizar las interrupciones. Busque fabricantes que ofrezcan paquetes completos de servicios para máquinas de extrusión de plástico o un fácil acceso a piezas de repuesto. Si se encuentra en un lugar en el que es difícil encontrar determinadas piezas o técnicos, podría tener que enfrentarse a largos periodos de inactividad.

Peligro: Omitir el mantenimiento rutinario puede anular garantías y provocar fallos catastróficosque le costará mucho más de lo que le costaría una puesta a punto programada.

Puesta en común (comparación de tablas)

A continuación encontrará una tabla de muestra que puede ayudarle a comparar diferentes modelos de extrusoras basándose en los criterios que hemos comentado. Es solo un ejemplo; adáptela a sus necesidades específicas.

| Criterios | Modelo A | Modelo B | Modelo C |

|---|---|---|---|

| Tipo de extrusora | Un solo tornillo | Tornillo doble | Monohusillo con mezcla avanzada |

| Producción máxima (kg/h) | 100 | 200 | 150 |

| Eficiencia energética | Bandas estándar | Barril aislado | Eco-Heater + Inverter Drive |

| Materiales adecuados | PE, PP, PVC básico | Polímeros rellenos, alta temperatura | PE, PP, algunos grados rellenos |

| Nivel de automatización | Control PID básico | SCADA avanzado + Alimentación robotizada | Nivel medio con retroalimentación del sensor |

| Gama de precios (aprox.) | $60k - $80k | $120k - $140k | $90k - $110k |

| Coste de mantenimiento/año | $3k - $5k | $5k - $7k | $4k - $6k |

| Puntos fuertes | Sencillo, fiable | Excelente mezcla, alto rendimiento | Características equilibradas, buenas para el crecimiento |

Conocer sus necesidades de producción y su presupuesto le ayudará a decidir.

Conclusión

Seleccionar la máquina de extrusión de plástico ideal implica algo más que ajustar el tamaño del motor a sus necesidades de producción. Preste atención a factores esenciales, como los sistemas de control, las opciones de automatización y el retorno de la inversión, para asegurarse de que cada dólar que gasta se traduce en valiosos beneficios de producción. Siguiendo las directrices establecidas en este blog, puede navegar con confianza por las opciones, hacer las preguntas correctas e invertir en una máquina de extrusión que satisfaga sus necesidades. Máquina VMC que le serán útiles en los años venideros.

Preguntas frecuentes

¿Cuántos tipos de máquinas de extrusión de plástico existen?

Existen principalmente dos tipos: de tornillo simple y de tornillo doble. Cada uno presenta ventajas únicas en cuanto a mezcla y rendimiento.

¿Puede una misma extrusora procesar distintos plásticos, como PVC y polietileno?

Sí, pero tendrá que ajustar la temperatura y el tornillo. Compruebe la compatibilidad de la máquina con los requisitos de flujo de fusión de cada resina.

¿Cuál es la mejor manera de calcular los costes energéticos?

Pregunte al proveedor por el consumo típico de kW y multiplíquelo por las horas de producción previstas. No olvides incluir en el cálculo la refrigeración o los procesos posteriores.