Introducción

Moldeo por inyección

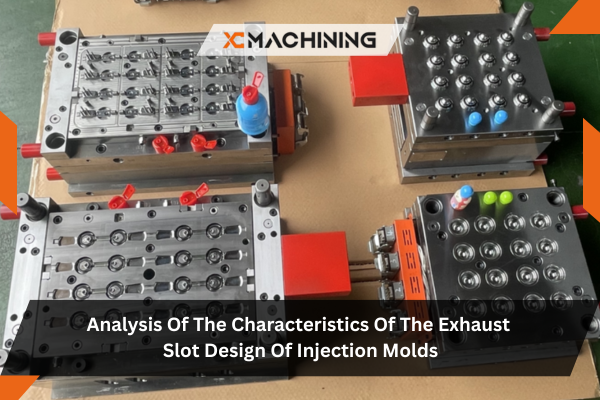

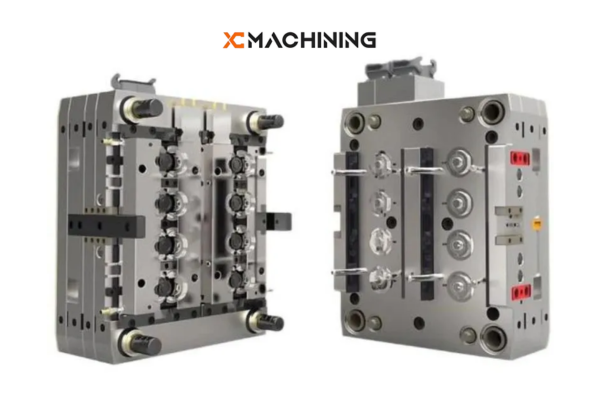

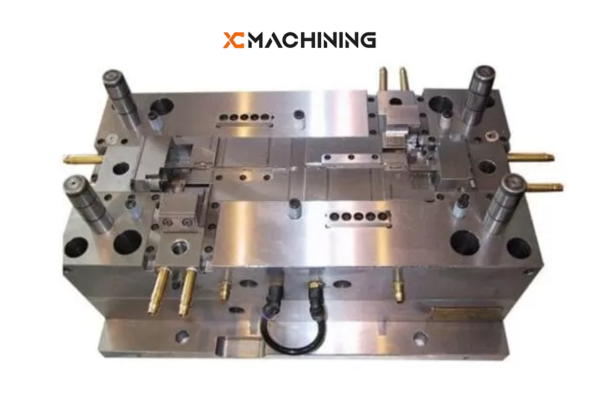

Injection molds is an efficient means of producing plastic products; it also ensures they have full structure and accurate dimensions. Used widely in mass production of complex shaped parts, injection molding involves injecting heated and molten plastic under high pressure into mold cavities before cooling and solidifying to form the final molded product.

Composición del molde

Although mold structures vary depending on factors like plastic types and properties, shape of plastic product, injection molds machine type and more, their basic framework remains constant. A mold typically includes casting system components like casting system parts that directly interact with plastic product and temperature control systems as well as mold parts that come in direct contact with it as well as structural parts – these latter two being particularly complex parts that must operate precisely. Mold components consist of casting system, temperature control system components such as temperature probes as well as molding components which directly touch plastic surface for manufacturing purposes – with casting system components playing direct role relating to plastic product/plastic product interaction as they play such an integral part of mold composition that requires great smoothness and accuracy from within this form of apparatus.

Los moldes de inyección constan de dos componentes -un molde móvil y un molde estacionario- unidos por bisagras. Durante el moldeo por inyección, estos dos moldes se unen para formar el sistema de compuerta y la cavidad por la que entran los productos de plástico; una vez abiertos, pueden separarse para facilitar su extracción. Los bastidores de moldes estándar pueden reducir considerablemente la carga de trabajo de diseño y fabricación de moldes de inyección.

Escape

Se trata de un respiradero en forma de ranura abierto en el molde para descargar los gases originalmente presentes y aportados por la masa fundida. Cuando se inyecta la masa fundida en la cavidad, el aire originalmente presente en la cavidad y los gases aportados por la masa fundida deben descargarse fuera del molde a través del respiradero al final del flujo de material, ya que de lo contrario provocará que el producto tenga poros, una unión deficiente, un llenado incompleto e incluso quemará el producto debido a la alta temperatura causada por el aire comprimido acumulado. Generalmente, el respiradero puede estar situado al final del flujo de material fundido en la cavidad o en la superficie de separación del molde. Esta última es una ranura poco profunda con una profundidad de 0,03-0,2 mm y una anchura de 1,5-6 mm en un lado del molde hembra.

During moldeo por inyección, there will not be much melt leakage from the vent hole because the melt will cool and solidify there, blocking the channel. The vent hole should not be located directly in front of the operator to prevent accidental melt ejection and injury. In addition, the clearance between the ejection rod and the ejection hole, as well as the clearance between the ejector block and the core, can be used to vent air.

La función de la ranura de escape

The main functions of the vent slot are two-fold: first, it removes air from the mold cavity during moldes de inyección material; second, it removes various gases generated during the heating process of the material. The thinner the product and the further away from the gate, the more important it is to have a vent slot.

In addition, for small or precision parts, it is also important to pay attention to the opening of the exhaust slot, as it can not only avoid surface burns and insufficient injection molds volume of the product, but also eliminate various defects of the product and reduce mold contamination.

So, how can we determine whether the venting of the mold cavity is sufficient? Generally speaking, if the molten material is injected at the highest injection molds rate and no scorch marks are left on the product, it can be considered that the venting of the mold cavity is sufficient.

Injection molds are essential tools used in manufacturing to produce precise, durable, and complex plastic components. At XCMachining, we specialize in custom injection mold design and production, ensuring accuracy, efficiency, and superior quality for every project.

Modo de escape

Hay muchos métodos para ventilar la cavidad del molde, pero cada método debe garantizar que la ranura de ventilación pueda evitar que el material se desborde en la ranura mientras se ventila, y también evitar que se obstruya. Por lo tanto, midiendo desde la superficie interior de la cavidad del molde hasta el borde exterior de la cavidad del molde, la altura de la ranura de ventilación con una longitud de 6-12 mm o más debe aumentarse en aproximadamente 0,25-0,4 mm. Además, demasiadas ranuras de ventilación son perjudiciales. Porque si la presión de sujeción que actúa sobre la parte de la cavidad del molde sin ranura de ventilación es demasiado alta, puede causar fácilmente flujo frío o agrietamiento del material de la cavidad del molde, lo cual es muy peligroso.

Además de ventilar la cavidad del molde en la superficie de separación, también es posible conseguir el propósito de la ventilación colocando una ranura de escape al final del flujo de material del sistema de inyección y dejando un hueco alrededor de la varilla de expulsión. La profundidad, la anchura y la ubicación de la ranura de escape no son adecuadas, lo que produce rebabas que afectan al aspecto y la precisión del producto. Por lo tanto, se limita el tamaño del hueco para evitar rebabas alrededor de la varilla de expulsión.

Debe tenerse en cuenta que, al agotar los engranajes, ni siquiera los volantes más pequeños son deseables. Para este tipo de piezas se recomiendan los siguientes métodos:

(1) Elimine completamente el gas del canal de flujo;

(2) La superficie de contacto de la superficie de separación se trata con un abrasivo de carburo de silicio 200# mediante granallado. Además, se proporciona una ranura de escape al final del flujo del sistema de vertido, principalmente al final del canal divisor. La anchura de la ranura de escape debe ser igual a la anchura del canal divisor, y la altura varía en función del material.

Método de diseño

Based on years of experience in injection molds design and product testing, this article briefly introduces the design of several vent slots.

Para formas geométricas complejas de moldes de productos, la apertura de la ranura de escape se determina mejor tras varios moldes de prueba. La mayor desventaja de la forma estructural general en el diseño de moldes es un escape deficiente.

Existen varios métodos de escape para todo el núcleo del molde de cavidad:

(1) Utilice el área de instalación de la ranura o inserto de la cavidad;

(2) Utilice la costura de inserción lateral;

(3) forma helicoidal parcial;

(4) Instale un centro de fideos planos ranurados y abra un orificio de proceso en la posición longitudinal;

Cuando sea difícil el escape, adoptar la estructura de incrustación, etc. Si no es fácil abrir la ranura de escape en algunos moldes con extremos muertos, en primer lugar, sin afectar a la apariencia y precisión del producto, cambie adecuadamente el molde a un proceso de incrustación. Esto no sólo es beneficioso para el procesamiento de la ranura de escape, sino que a veces también puede mejorar la dificultad de procesamiento original y facilitar el mantenimiento.

Diseño de la ranura de escape durante el moldeo de plásticos termoestables

El calor de escape de los materiales termoestables es más importante que el de los materiales termoplásticos. En primer lugar, el canal delante de la puerta debe ser agotado. La anchura de la ranura de escape debe ser igual a la anchura del canal, y la altura debe ser de 0,12 mm. Las ranuras de escape deben colocarse alrededor de la cavidad del molde, con una distancia de 25 mm entre cada ranura, una anchura de 6,5 mm y una altura de 0,075-0,16 mm, dependiendo de la fluidez del material. El valor más bajo debe tomarse para materiales más blandos. El vástago de expulsión debe agrandarse tanto como sea posible, y en la mayoría de las ocasiones, la superficie cilíndrica del vástago de expulsión debe rectificarse con 3-4 planos con una altura de 0,05mm, con la dirección de rectificado a lo largo de la dirección de longitud del vástago de expulsión. El rectificado debe realizarse con una muela de grano fino. La cara final de la varilla de expulsión debe rectificarse con un chaflán de 0,12 mm, de modo que si se forma alguna rebaba, ésta se adhiera a la pieza.

Conclusión

Properly opening exhaust slots can greatly reduce injection molds pressure, injection time, holding time, and clamping pressure, making plastic molding easier and improving production efficiency, reducing production costs, and reducing energy consumption of the machine.