Einführung

Spritzgießen

Das Spritzgießen ist ein effizientes Verfahren zur Herstellung von Kunststofferzeugnissen; es gewährleistet auch, dass sie eine vollständige Struktur und genaue Abmessungen aufweisen. Beim Spritzgießen, das in der Massenproduktion komplexer Formteile weit verbreitet ist, wird erhitzter und geschmolzener Kunststoff unter hohem Druck in Formhohlräume gespritzt, bevor er abkühlt und sich verfestigt, um das endgültige Formteil zu bilden.

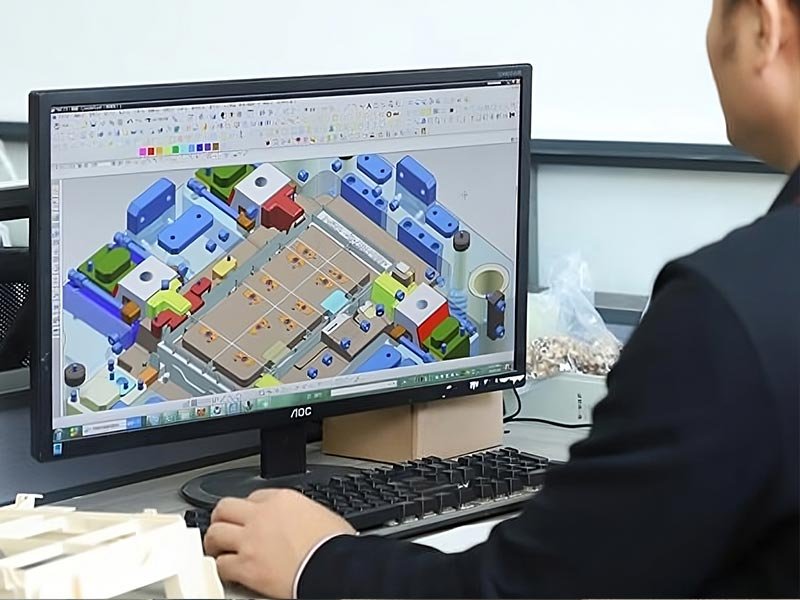

Zusammensetzung der Form

Obwohl der Aufbau einer Form von Faktoren wie der Art und den Eigenschaften des Kunststoffs, der Form des Kunststoffprodukts, dem Typ der Spritzgießmaschine und anderen Faktoren abhängt, bleibt ihr Grundgerüst konstant. Eine Form umfasst in der Regel Gießsystemkomponenten wie Gießsystemteile, die direkt mit dem Kunststoffprodukt interagieren, und Temperaturregelungssysteme sowie Formteile, die in direktem Kontakt mit dem Kunststoffprodukt stehen, sowie Strukturteile - wobei die beiden letzteren besonders komplexe Teile sind, die präzise funktionieren müssen. Formkomponenten bestehen aus Gießsystem- und Temperaturkontrollsystemkomponenten wie z. B. Temperatursonden sowie Formteilen, die zu Herstellungszwecken direkt mit der Kunststoffoberfläche in Berührung kommen - wobei die Gießsystemkomponenten eine direkte Rolle in Bezug auf die Interaktion zwischen Kunststoffprodukt und Kunststoffprodukt spielen, da sie ein integraler Bestandteil der Formzusammensetzung sind, die eine große Geschmeidigkeit und Genauigkeit innerhalb dieser Form von Geräten erfordert.

Spritzgießformen bestehen aus zwei Komponenten - einer beweglichen und einer festen Form -, die durch Scharniere verbunden sind. Während des Spritzgießens kommen diese beiden Formen zusammen, um das Angusssystem und den Hohlraum zu bilden, in den die Kunststoffprodukte eintreten; nach dem Öffnen können sie zur leichteren Entnahme getrennt werden. Standardformrahmen können den Arbeitsaufwand für die Konstruktion und Herstellung von Spritzgießwerkzeugen erheblich verringern.

Auspufföffnung

Es handelt sich um eine rillenförmige Entlüftung in der Form, die zum Ablassen der ursprünglich vorhandenen und von der Schmelze eingebrachten Gase dient. Wenn die Schmelze in die Kavität eingespritzt wird, müssen die ursprünglich in der Kavität vorhandene Luft und die von der Schmelze eingebrachten Gase am Ende des Materialflusses durch die Entlüftung aus der Form abgeleitet werden, da es sonst zu Porenbildung, schlechter Bindung, unvollständiger Füllung und sogar zum Verbrennen des Produkts aufgrund der hohen Temperatur durch die komprimierte, angesammelte Luft kommt. Im Allgemeinen kann die Entlüftung entweder am Ende des Schmelzeflusses in der Kavität oder an der Trennfläche der Form angebracht werden. Letztere ist eine flache Nut mit einer Tiefe von 0,03-0,2 mm und einer Breite von 1,5-6 mm auf einer Seite der Matrize.

Während des Einspritzens tritt kaum Schmelze aus der Entlüftungsöffnung aus, da die Schmelze dort abkühlt und erstarrt und den Kanal blockiert. Die Entlüftungsbohrung sollte sich nicht direkt vor dem Bediener befinden, um einen versehentlichen Schmelzeauswurf und Verletzungen zu vermeiden. Darüber hinaus kann der Abstand zwischen Auswerferstab und Auswerferbohrung sowie der Abstand zwischen Auswerferblock und Kern zur Entlüftung genutzt werden.

Die Funktion des Abluftschlitzes

Der Entlüftungsschlitz hat zwei Hauptfunktionen: Erstens entfernt er während des Einspritzens von geschmolzenem Material Luft aus dem Formhohlraum; zweitens entfernt er verschiedene Gase, die während des Erwärmungsprozesses des Materials entstehen. Je dünner das Produkt und je weiter es vom Anschnitt entfernt ist, desto wichtiger ist ein Entlüftungsschlitz.

Bei kleinen oder präzisen Teilen ist es außerdem wichtig, auf die Öffnung des Auslassschlitzes zu achten, da dadurch nicht nur Oberflächenverbrennungen und ein unzureichendes Einspritzvolumen des Produkts vermieden werden können, sondern auch verschiedene Produktfehler beseitigt und die Verunreinigung der Form verringert werden können.

Wie kann man also feststellen, ob die Entlüftung des Formhohlraums ausreichend ist? Im Allgemeinen kann man davon ausgehen, dass die Entlüftung des Formhohlraums ausreichend ist, wenn das geschmolzene Material mit der höchsten Einspritzrate eingespritzt wird und keine Brandflecken auf dem Produkt zurückbleiben.

Auspuff-Modus

Es gibt viele Methoden zur Entlüftung des Formhohlraums, aber bei jeder Methode muss sichergestellt werden, dass die Entlüftungsrille ein Überlaufen von Material in die Rille während der Entlüftung und ein Verstopfen verhindern kann. Daher sollte die Höhe der Entlüftungsnut mit einer Länge von 6-12 mm oder mehr, gemessen von der Innenfläche des Formhohlraums bis zum äußeren Rand des Formhohlraums, um etwa 0,25-0,4 mm erhöht werden. Darüber hinaus sind zu viele Entlüftungsnuten schädlich. Denn wenn der Schließdruck, der auf den Teil des Formhohlraums ohne Entlüftungsrille wirkt, zu hoch ist, kann es leicht zu Kaltfluss oder Rissen im Formhohlraummaterial kommen, was sehr gefährlich ist.

Neben der Entlüftung des Formhohlraums an der Trennfläche kann der Zweck der Entlüftung auch dadurch erreicht werden, dass am Ende des Materialflusses des Anschnittsystems ein Entlüftungsschlitz angebracht wird, der einen Spalt um die Ausstoßstange herum belässt. Tiefe, Breite und Lage des Entlüftungsschlitzes sind nicht angemessen, was zu Graten führt, die das Aussehen und die Genauigkeit des Produkts beeinträchtigen. Daher ist die Größe des Spalts begrenzt, um Grate um den Auswurfstab zu vermeiden.

Es ist zu beachten, dass beim Absaugen von Zahnrädern auch die kleinsten Flieger nicht erwünscht sind. Die folgenden Methoden werden für diese Art von Teilen empfohlen:

(1) Entfernen Sie das Gas im Strömungskanal gründlich;

(2) Die Oberfläche der Trennfläche wird mit einem Siliziumkarbid-Strahlmittel 200# durch Kugelstrahlen behandelt. Darüber hinaus wird am Ende des Gießsystems, hauptsächlich am Ende des Verteilerkanals, ein Abluftschlitz angebracht. Die Breite des Absaugschlitzes sollte der Breite des Verteilerkanals entsprechen, und die Höhe variiert je nach Material.

Entwurfsverfahren

Basierend auf jahrelanger Erfahrung in der Konstruktion von Spritzgießwerkzeugen und der Produktprüfung wird in diesem Artikel kurz die Konstruktion verschiedener Entlüftungsschlitze vorgestellt.

Bei komplexen geometrischen Formen von Produktformen wird die Öffnung des Entlüftungsschlitzes am besten nach mehreren Probeformen bestimmt. Der größte Nachteil der strukturellen Gesamtform bei der Formgestaltung ist die schlechte Entlüftung.

Es gibt mehrere Absaugmethoden für den gesamten Hohlraumformkern:

(1) Verwenden Sie die Nut oder den Einsatzeinbaubereich des Hohlraums;

(2) Nutzen Sie die seitliche Einsatznaht;

(3) teilweise schraubenförmige Form;

(4) Installieren Sie ein gerilltes Flachnudelzentrum und öffnen Sie ein Prozessloch an der Längsposition;

Wenn es schwierig ist, zu entlüften, nehmen Sie die Inlay-Struktur, etc. Wenn sich der Auslassschlitz in einigen Formen mit Sackgassen nicht leicht öffnen lässt, sollte die Form zunächst auf ein Inlay-Verfahren umgestellt werden, ohne das Aussehen und die Genauigkeit des Produkts zu beeinträchtigen. Dies ist nicht nur vorteilhaft für die Bearbeitung des Auslassschlitzes, sondern kann manchmal auch die ursprüngliche Bearbeitungsschwierigkeit verbessern und die Wartung erleichtern.

Gestaltung des Entlüftungsschlitzes beim Formen von duroplastischem Kunststoff

Die Abwärme von duroplastischen Materialien ist wichtiger als die von thermoplastischen Materialien. Erstens sollte der Angusskanal vor dem Anschnitt entlüftet werden. Die Breite des Entlüftungsschlitzes sollte der Breite des Angusses entsprechen, und die Höhe sollte 0,12 mm betragen. Die Entlüftungsschlitze sollten um den Formhohlraum herum angeordnet werden, mit einem Abstand von 25 mm zwischen jedem Schlitz, einer Breite von 6,5 mm und einer Höhe von 0,075-0,16 mm, abhängig von der Fließfähigkeit des Materials. Bei weicheren Materialien sollte der niedrigere Wert gewählt werden. Die Auswurfstange sollte so weit wie möglich vergrößert werden, und in den meisten Fällen sollte die zylindrische Oberfläche der Auswurfstange mit 3-4 Ebenen mit einer Höhe von 0,05 mm geschliffen werden, wobei die Schleifrichtung entlang der Längsrichtung der Auswurfstange verläuft. Das Schleifen sollte mit einer feinkörnigen Schleifscheibe durchgeführt werden. Die Endfläche der Auswurfstange sollte mit einer Fase von 0,12 mm geschliffen werden, damit ein eventuell entstehender Grat am Teil haften bleibt.

Schlussfolgerung

Das richtige Öffnen der Entlüftungsschlitze kann den Einspritzdruck, die Einspritzzeit, die Haltezeit und den Schließdruck erheblich reduzieren, was das Kunststoffformen erleichtert und die Produktionseffizienz verbessert, die Produktionskosten senkt und den Energieverbrauch der Maschine verringert.