El remachado es una técnica de unión que utiliza un remache (un tipo de cierre) para unir dos piezas. Es popular en industrias como la automoción, la aeronáutica, la construcción, etc. Todos los tipos de remaches permiten unir piezas de materiales distintos y no provocan tensiones térmicas.

La selección de un remache para su proyecto depende de la comprensión de los diferentes tipos de remaches basados en estructuras, funciones y composición de los materiales. Este artículo explicará cómo funcionan los remaches, los tipos de remaches, cómo calcular el tamaño de los remaches y los pros y los contras del uso de remaches.

¿Qué es un remache?

Un remache es un elemento de fijación mecánico con una cabeza (de diferentes formas) y un eje cilíndrico (que puede ser hueco o no) utilizado para unir dos piezas. Existen varios tipos de remaches en función de su diseño, forma y tamaño, que determinan las aplicaciones previstas.

El proceso de utilizar un remache se conoce como remachado y, a diferencia de otros mecanismos de unión como la soldadura, el remachado no implica calentamiento. Además, a diferencia del mecanismo de unión adhesivo, es más resistente.

Al no utilizar calor, puede utilizar todos los tipos de remaches para piezas finas y materiales susceptibles de sufrir tensiones térmicas. Tampoco generan ninguna zona afectada por el calor (HAZ) y son los componentes de unión perfectos para materiales de distintos materiales.

¿Cómo funciona un remache?

El mecanismo de unión de dos piezas depende de los tipos de remaches. Por lo general, los remaches son componentes de un solo uso y para utilizarlos. Lo primero que hay que hacer es crear un agujero en las dos piezas. Pero no todos los remaches necesitan un agujero, por ejemplo, los tipos de remaches autoperforantes.

La dimensión del agujero creado y otros factores material de la pieza de trabajo y la dimensión de la pieza de trabajo, a continuación, guiar en la selección del remache adecuado en términos de material y dimensión.

A continuación, al insertar los remaches en el agujero y deformarlos con una pistola remachadora o un martillo, la cola se separará, creando una nueva cabeza (cabeza de fábrica) y una cola deformada (cola de hebilla). Para materiales blandos o agujeros sobredimensionados, considere el uso de una arandela.

¿Cómo calcular el tamaño del remache?

El dimensionado del remache consiste en calcular su diámetro y longitud.

Calcular el diámetro del remache

Seleccione la hoja más gruesa de la pila y mida el grosor;

Multiplica este valor por 3 y redondea al alza;

Compare con el equivalente decimal y seleccione el remache más cercano con ese diámetro.

Por ejemplo,

Usando láminas de metal de 0,040, 0,030 pulgadas se apilan.

La hoja más gruesa es de 0,040 pulgadas

3(0.040) = 0.120

- 1/32 = 0.03125

- 2/32 = 0.0625

- 3/32 = 0.09375

- 4/32 = 0.125

Por lo tanto, el diámetro adecuado del remache es 4/32, o utilizar el remache número 4.

Calcular la longitud del remache

Mida el grosor total del material;

Añadir 1,5 veces el diámetro predeterminado;

Redondear a la longitud de remache más próxima.

Utilizando el ejemplo anterior,

0.040 + 0.030 = 0.070

1.5(0.125) = 0.1875

0.1875 + 0.070 = 0.2575

- 1/16 = 0.0625

- 2/16 = 0.125

- 3/16 = 0.1875

- 4/16 = 0.25

Por lo tanto, el tamaño adecuado del remache es 4/16.

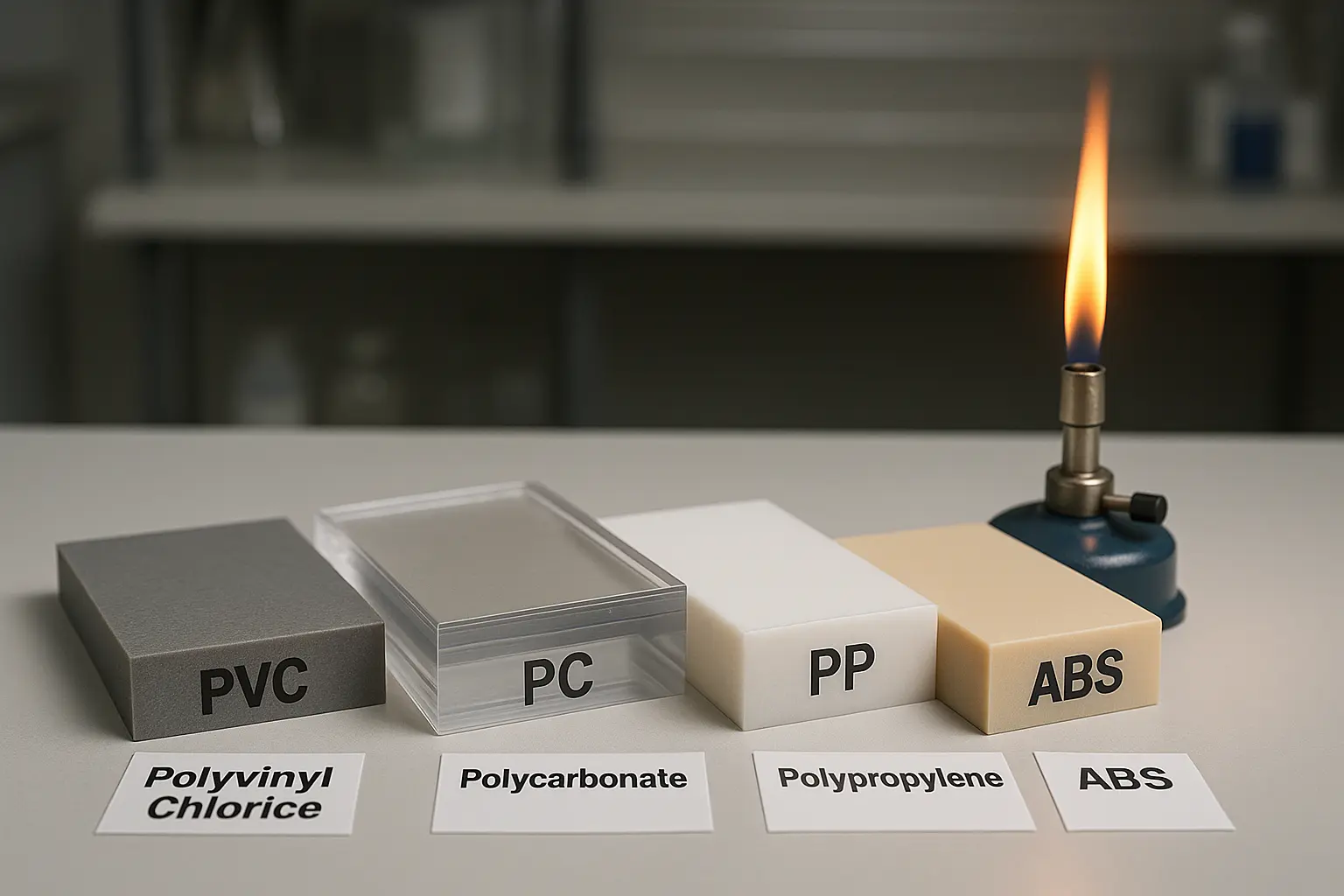

Tipos de remaches según los materiales

Los remaches también se clasifican en función de su composición material, que contribuye a propiedades como la durabilidad, la resistencia a la corrosión, la solidez, etc., y de las aplicaciones de los remaches. A continuación se indican los materiales más utilizados para fabricar distintos tipos de remaches.

Remaches de acero

Los remaches de acero son los más comunes por su resistencia, valor estético, durabilidad y resistencia al desgaste. Son adecuados para aplicaciones pesadas y sus propiedades mecánicas pueden mejorarse si los fabricantes los croman o cincan.

Remaches de aluminio

Los remaches de aluminio son fuertes (más débiles que los de acero), ligeros y rentables. Además, su alta resistencia a la corrosión los convierte en los elementos de fijación perfectos para piezas expuestas a la humedad, ya que forman una capa protectora de óxido que evita la corrosión. Al ser más débiles que los remaches de acero, los ríos de aluminio son adecuados para trabajos ligeros y piezas blandas/delgadas.

Remaches de latón

Los remaches de latón son maleables, duraderos, resistentes y adecuados para unir piezas que funcionan a bajas temperaturas.

Remaches de cobre

Los remaches de cobre tienen un alto valor estético y rinden excelentemente bajo tensiones extremas sin romperse ni dañarse. Además, son resistentes a la corrosión y aplicables a materiales blandos.

Tipos de remaches según su funcionamiento

También existen diferentes tipos de remaches en función de su estructura, que influye en su funcionamiento. En esta sección se describen los distintos tipos de remaches y cómo su diseño influye en su funcionamiento.

1. Remaches macizos

Los remaches macizos o remaches redondos son los tipos más antiguos de remaches y son conocidos por ser seguros y fiables. Tienen un eje y una cabeza macizos característicos, con la parte inferior del eje deformada mediante una pistola remachadora.

Existen cuatro tipos de remaches macizos que se explican a continuación:

1.1 Remaches macizos de cabeza plana

Estos tipos de remaches macizos tienen cabeza plana y vástago liso. Gracias al amplio diámetro de su cabeza, se utilizan para unir materiales gruesos.

1.2 Remaches macizos de cabeza redonda

Estos tipos de remaches macizos tienen una cabeza en forma de seta y un vástago macizo. Los remaches macizos de cabeza redonda son adecuados para unir componentes estructurales y son habituales por su facilidad de uso.

1.3 Remaches macizos de cabeza troncocónica

Los remaches macizos de cabeza troncocónica tienen una cabeza troncocónica que proporciona una mayor superficie. Funcionan bien con estructuras pesadas sin causar daños.

1.4 Remaches macizos avellanados

Tienen una cabeza plana característica pero un ángulo en forma de cono que se estrecha hacia el eje. Estas características ayudan a reducir la resistencia general y crean un acabado suave y resistente.

2. Remaches ciegos

Los remaches ciegos o remaches huecos pop son aplicables para unir piezas en regiones restringidas o de difícil acceso. Se componen del cuerpo o pasador del remache y de un vástago que se desprende durante la instalación a medida que el cuerpo se expande para dejar una unión lisa y resistente.

Por su nombre, los remaches ciegos sólo pueden instalarse desde una pieza, es decir, son ciegos hacia el otro lado. Vienen en diferentes diseños que se destacan a continuación:

2.1 Remaches de pasador de arrastre

Los remaches con vástago tienen un vástago corto. Son útiles para superficies duras y aplicaciones en exteriores.

2.2 Remaches pelables

La mayoría de los fabricantes reservan los remaches pelables para materiales delicados como el caucho, el plástico y la madera. Al instalarlos, el cuerpo se parte y se extiende para sujetar firmemente la pieza.

2.3 Remaches ranurados

Estos tipos de remaches vienen con ranuras especiales en el cuerpo del remache que aumentan la fuerza de agarre. Un remache ranurado puede funcionar sin un orificio previamente taladrado, ya que se incrusta de forma permanente en las piezas.

3. Remaches tubulares

Los remaches tubulares son como los remaches macizos. Sin embargo, tienen un agujero poco profundo en el extremo del vástago que se aplana cuando se aplica fuerza. En algunos casos, el fabricante pasa el remache a través del material antes de unir la parte hueca con una cabeza adicional.

También requiere una cuarta parte de la fuerza de instalación del remache macizo. El remache tubular es útil en aplicaciones comerciales y no requiere conocimientos especiales para su uso. Existen dos tipos principales de remaches tubulares.

3.1 Remaches semitubulares

El orificio se encuentra en el extremo del campo y suele ser de 1,12 del diámetro del vástago. Este tipo de remaches puede dar la sensación de utilizar un remache macizo tras deformar la cabeza.

3.2 Remaches tubulares completos

Los remaches tubulares completos tienen un agujero más profundo que los remaches semitubulares. Como resultado, son más débiles que los otros pero pueden unir materiales blandos como el plástico.

4. Remaches enrasados

Los remaches enrasados son tipos de remaches con una depresión en forma de cono en la cabeza. Son limpios, estéticamente atractivos y reducen la incidencia de la resistencia aerodinámica o las turbulencias. Los remaches enrasados se encuentran principalmente en superficies metálicas externas de aeronaves de aviación.

5. Remaches de fricción

Los remaches de bloqueo por fricción son tipos de remaches parecidos a los tornillos expansibles. Sin embargo, bajo el vástago se extiende un vástago que se rompe cuando la fricción supera un determinado límite. Los remaches de bloqueo por fricción se clasificaron inicialmente como remaches ciegos. Existen dos tipos de remaches: autoblocantes y pasantes.

6. Remaches Oscar

Los remaches Oscar requieren un acceso completo a ambos lados de la pieza. Viene con tres hendiduras a lo largo del vástago hueco ideales para reparaciones. El vástago se despliega e incrusta las paredes del orificio al caer el vástago. Las hendiduras impiden la extracción y garantizan la longevidad.

7. Remaches autoperforantes

Los remaches autoperforantes son tipos de remaches con puntas afiladas en el vástago que hacen agujeros en el material al atravesarlo. Reducen el tiempo de fabricación, ya que no necesitan agujeros ya taladrados para funcionar. Son resistentes y pueden unir varias chapas metálicas.

¿Cuáles son las ventajas de utilizar remaches?

Los remaches tienen ventajas significativas sobre otros tipos de fijaciones. Son resistentes, duraderos y mejoran el rendimiento de la producción. Estas son algunas de las ventajas que ofrece el uso de remaches.

Durabilidad

Generalmente, los remaches metálicos son tipos de remaches duraderos que unen componentes. Sin embargo, esto depende de su composición material. Los remaches de acero y aluminio son fiables y duraderos debido a su resistencia e insusceptibilidad a la corrosión, la presión y el impacto.

Instalación, inspección y mantenimiento sencillos

En comparación con otros métodos de unión, el remachado es más sencillo, ya que los profesionales tardan unos segundos en instalar un remache. Además, la inspección de calidad es más sencilla y los remaches no requieren herramientas especiales de mantenimiento.

Mayor rendimiento de la producción

El remachado aumenta el rendimiento de la producción. Con este proceso, se producen más piezas en un lote a bajo coste y en el menor tiempo posible. Reduce los costes de producción y aumenta la productividad.

Flexibilidad en el diseño

Existen remaches de distintos tamaños y diseños para satisfacer las necesidades de las distintas industrias. También se pueden pintar o pulir según las necesidades. Además, están hechos de distintos materiales para ofrecer más opciones entre las que elegir.

Limitaciones de los remaches

A pesar de sus numerosas ventajas, los distintos tipos de remaches presentan algunas deficiencias. Conocer las siguientes limitaciones le ayudará a tomar decisiones con conocimiento de causa antes de utilizarlos.

Mayor peso estructural

Los remaches aumentan aún más el peso de una pieza. Esto es un inconveniente para industrias como la aeroespacial o la automovilística, que requieren piezas ligeras para mejorar la eficiencia del combustible.

No a prueba de fugas

La mayoría de los remaches metálicos no son estancos. Los fabricantes incurren en gastos adicionales para incluir una junta estanca para la unión resultante.

Más mano de obra

El proceso de remachado requiere más trabajadores. Algunos calientan los tipos de remaches y taladran los agujeros. Otros ajustan los remaches antes de deformarlos.

Aplicaciones de los remaches

Los fabricantes de piezas de diversas industrias utilizan distintos tipos de remaches en diferentes ámbitos. A continuación se indican las industrias más comunes que utilizan remaches en el desarrollo de sus productos.

Industria aeroespacial

Junto a mecanismos de unión como la soldadura y el atornillado, el remachado es importante en la industria aeroespacial. Es la mejor opción para unir piezas disímiles o reacias a la tensión térmica. El sitio industria aeroespacial utiliza piezas de aluminio difíciles de soldar, de ahí la popularidad de los remaches para crear uniones resistentes.

Industria del automóvil

El remachado es habitual en la industria del automóvil porque la industria utiliza materiales distintos. Los remaches se utilizan para unir componentes de automoción como sistemas de escape, bisagras de puertas, chasis, altavoces, pasos de rueda y salpicaderos.

Marina

La industria naval utiliza piezas de materiales distintos, por lo que el remachado es un método de unión habitual en este sector. Los tipos de remaches se utilizan para unir firmemente cascos de barcos y otras piezas navales.

Joyería

El remachado es una técnica de unión en frío habitual en la industria joyera. Crea pendientes y collares fuertes y resistentes. Además de su función de sujeción, los remaches aumentan la creatividad. Embellecen aún más las joyas sin necesidad de soldar ni aplicar calor.

Diferencias entre remachado y soldadura

El remachado y la soldadura son técnicas de unión habituales en la fabricación. Aunque sirven para lo mismo, difieren en muchos aspectos. A continuación se indican algunas diferencias entre la soldadura y el remachado.

Compatibilidad de materiales

El remachado es compatible con muchos materiales y puede unir materiales distintos. En cambio, la soldadura tiene en cuenta el punto de fusión de los metales en cuestión. Por eso, soldar metales con una gran diferencia de punto de fusión puede resultar complicado.

Rentabilidad

El proceso de remachado es más caro que la soldadura. Incluye el coste de fabricación de los remaches, la configuración del equipo y la mano de obra. Herramientas de soldadura y delrines de mecanizado son menos costosas y fáciles de manejar.

Velocidad

Cuando se trata de velocidad, la soldadura tiene una ventaja sobre el remachado. La soldadura no implica múltiples pasos. Se puede producir de forma continua sin paradas innecesarias. Sin embargo, las piezas más gruesas y pesadas pueden reducir la velocidad de soldadura.

Fuerza

Las uniones soldadas son fuertes debido al aporte de calor. Cuando los metales fundidos se fusionan y se enfrían, la unión resultante es tan resistente o más que los metales base. En cambio, la resistencia de una unión remachada puede verse comprometida a medida que aumenta la carga.

Seguridad

Tanto el remachado como la soldadura son procesos seguros si se siguen las normas de seguridad. Sin embargo, el tipo de remache es más seguro. Aunque la soldadura está automatizada, el uso de calor es una desventaja. La exposición continua a humos tóxicos y radiaciones puede causar daños irreversibles a la salud.

Estética

Las juntas soldadas son lisas y están al mismo nivel que los metales base. Pueden pasar desapercibidas vistas desde lejos. Sin embargo, los remaches son más evidentes y suelen sobresalir. Esta protuberancia puede disminuir el atractivo estético de la pieza final.

Aplicaciones

La soldadura se utiliza en proyectos de construcción, reparación de piezas y fabricación de piezas en las industrias eléctrica y de defensa. Por otro lado, el remachado tiene aplicaciones en construcción naval, tanques de almacenamiento, y la industria aeronáutica.

Conclusión

Los remaches son componentes de unión muy populares en los sectores aeroespacial, de la automoción, la construcción y la edificación porque no utilizan calor y pueden unir piezas de materiales distintos. ¿Qué significan los remaches y cómo funcionan? Esperamos que este artículo haya respondido a todas sus preguntas sobre remaches. No dude en ponerse en contacto con nosotros si tiene más preguntas.

Preguntas frecuentes

¿Cuáles son las precauciones de seguridad al remachar?

Al remachar, lleve siempre EPI y utilice un dispositivo de sujeción para las piezas grandes.

¿Cuál es el diámetro normal de un remache?

El diámetro normal de un remache es de 3,175 mm (1/8 de pulgada).

¿Cómo elijo el remache adecuado?

Para elegir los remaches adecuados, hay que tener en cuenta la gama de agarre del remache, el diámetro del orificio pretaladrado, el diseño de la cabeza del remache y la composición del material.