La sélection des matériaux pour la conception et la fabrication des pièces moulées par injection est d'une importance capitale en termes de processus de fabrication, de durée de vie, de qualité du formage des plastiques et de coûts de traitement.

Les chercheurs nationaux et étrangers ont mis au point de nouveaux types d'acier pour moules présentant d'excellentes caractéristiques d'utilisation et de traitement, ainsi qu'une faible déformation à la suite d'un traitement thermique. Parmi ces métaux, on peut citer l'acier prétrempé, le nouvel acier trempé et revenu et l'acier martensitique de vieillissement.

En outre, les études et les pratiques d'ingénierie sur le traitement de renforcement de la surface des pièces moulées par injection ont donné des résultats impressionnants ; les travaux de recherche et de développement se poursuivent à un rythme soutenu et les résultats continuent d'être promus avec enthousiasme.

Stratégies innovantes pour la sélection des matériaux dans les pièces moulées par injection

Les conditions de travail des pièces moulées par injection de plastique doivent généralement être réalisées à 150-200 ℃, ce qui est affecté non seulement par une certaine pression, mais aussi par la température. Sur la base des différentes conditions d'utilisation et méthodes de traitement des moules de moulage en plastique, les exigences de performance de base pour l'acier utilisé dans les moules en plastique sont grossièrement résumées comme suit :

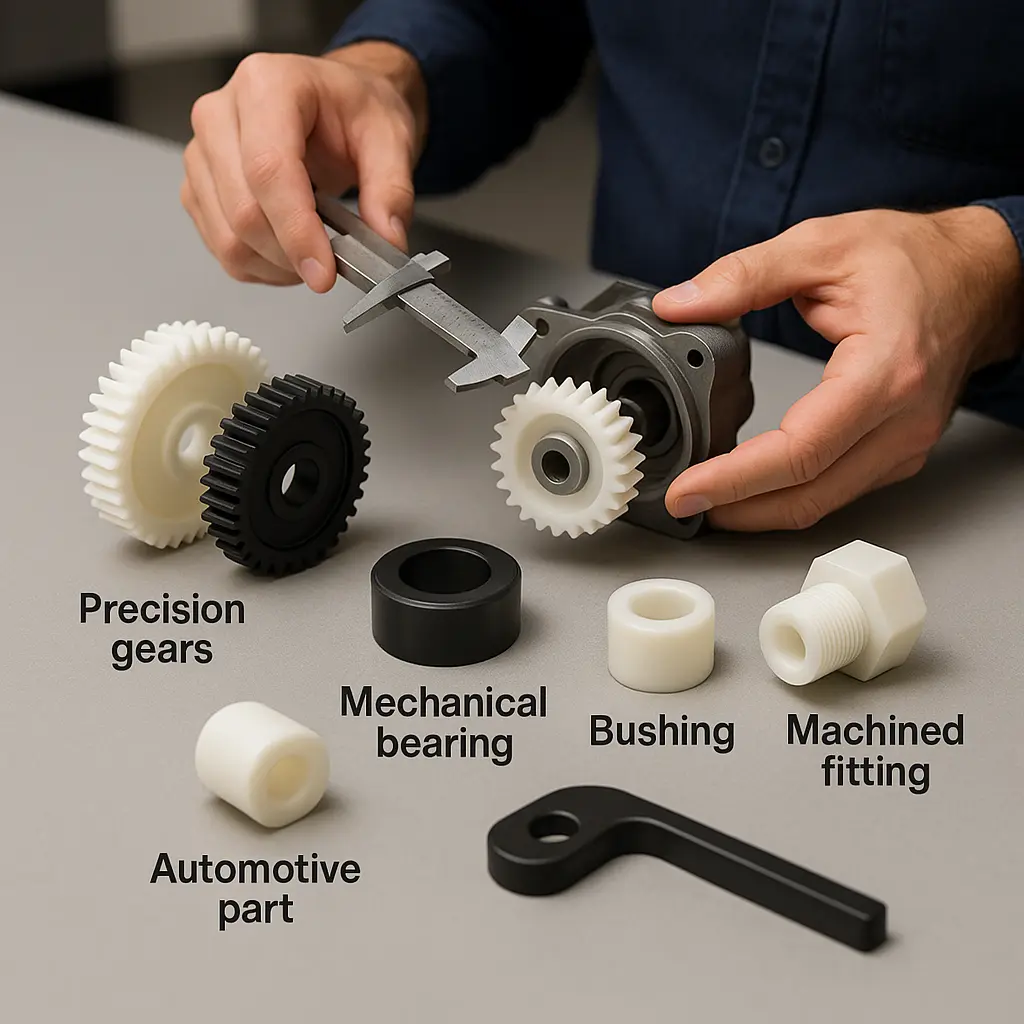

Dureté de surface et résistance à l'usure suffisantes

La dureté des moules en plastique varie généralement entre 50 et 60 HRC. Traités thermiquement moulage par injection d'acrylique doivent avoir une dureté de surface suffisante pour assurer une rigidité adéquate pendant le fonctionnement ; sinon, ils sont soumis à des contraintes de compression et à des frottements importants causés par le remplissage et l'écoulement des matières plastiques, la précision en termes de forme et de dimension étant maintenue pour la longévité et la résistance à l'usure déterminées par la composition chimique et la dureté du traitement thermique du matériau d'acier. Par conséquent, l'augmentation de sa dureté pourrait s'avérer avantageuse en termes de résistance à l'usure.

Bonne performance d'usinage

Choisissez des qualités d'acier faciles à couper et capables de produire des pièces moulées par injection de haute précision après traitement. C'est pourquoi les aciers à teneur moyenne en carbone et les aciers alliés à teneur moyenne en carbone sont les plus couramment utilisés, ce qui est particulièrement important pour les grands moules. Pour les pièces qui doivent être usinées par décharge électrique, il est également nécessaire que la couche de durcissement par brûlage de la nuance d'acier soit relativement fine.

Excellente performance de polissage

Les produits en plastique de haute qualité exigent une faible valeur de rugosité à la surface de la cavité du moule. Par conséquent, la surface de travail des pièces moulées par injection doit souvent être polie pour obtenir un fini miroir, avec Ra ≤ 0,05 μ m. Il est conseillé d'exiger une dureté d'acier de 35-40 HRC, car une surface dure peut rendre le polissage difficile. Pour cette raison, l'acier sélectionné doit présenter un minimum d'impuretés, une microstructure uniforme et dense, aucune directionnalité des fibres et aucune piqûre ou défaut de type peau d'orange lors du polissage.

Bonne stabilité thermique

Les cavités des moules ne sont pas seulement exposées à la fusion plastique à haute pression, mais aussi aux contraintes thermiques dues aux fluctuations des températures froides et chaudes. L'acier allié à haute teneur en carbone peut atteindre la dureté par traitement thermique, mais il est souvent sujet à des fissures superficielles en raison de sa faible ténacité. Une nuance d'acier appropriée doit permettre moules d'injection pour réduire les besoins de polissage et de réparation au fil du temps, tout en conservant leur précision dimensionnelle pour une durée de vie prolongée dans les environnements de production de masse.

Bonne résistance à l'usure et à la fatigue

La cavité du moule d'injection n'est pas seulement érodée par la haute pression. moulage par injection de plastique

L'acier allié à haute teneur en carbone peut atteindre une dureté élevée par traitement thermique, mais sa ténacité est faible et il est sujet à des fissures superficielles, ce qui le rend impropre à l'emploi. En général, l'acier allié à haute teneur en carbone peut atteindre une dureté élevée grâce à un traitement thermique, mais sa ténacité est faible et il est sujet à des fissures superficielles, ce qui le rend impropre à l'utilisation. La nuance d'acier sélectionnée doit permettre au moule d'injection de réduire le nombre de polissages et de réparations des pièces moulées par injection, de maintenir la précision dimensionnelle de la cavité pendant une longue période et d'atteindre la durée de vie de la production de masse.

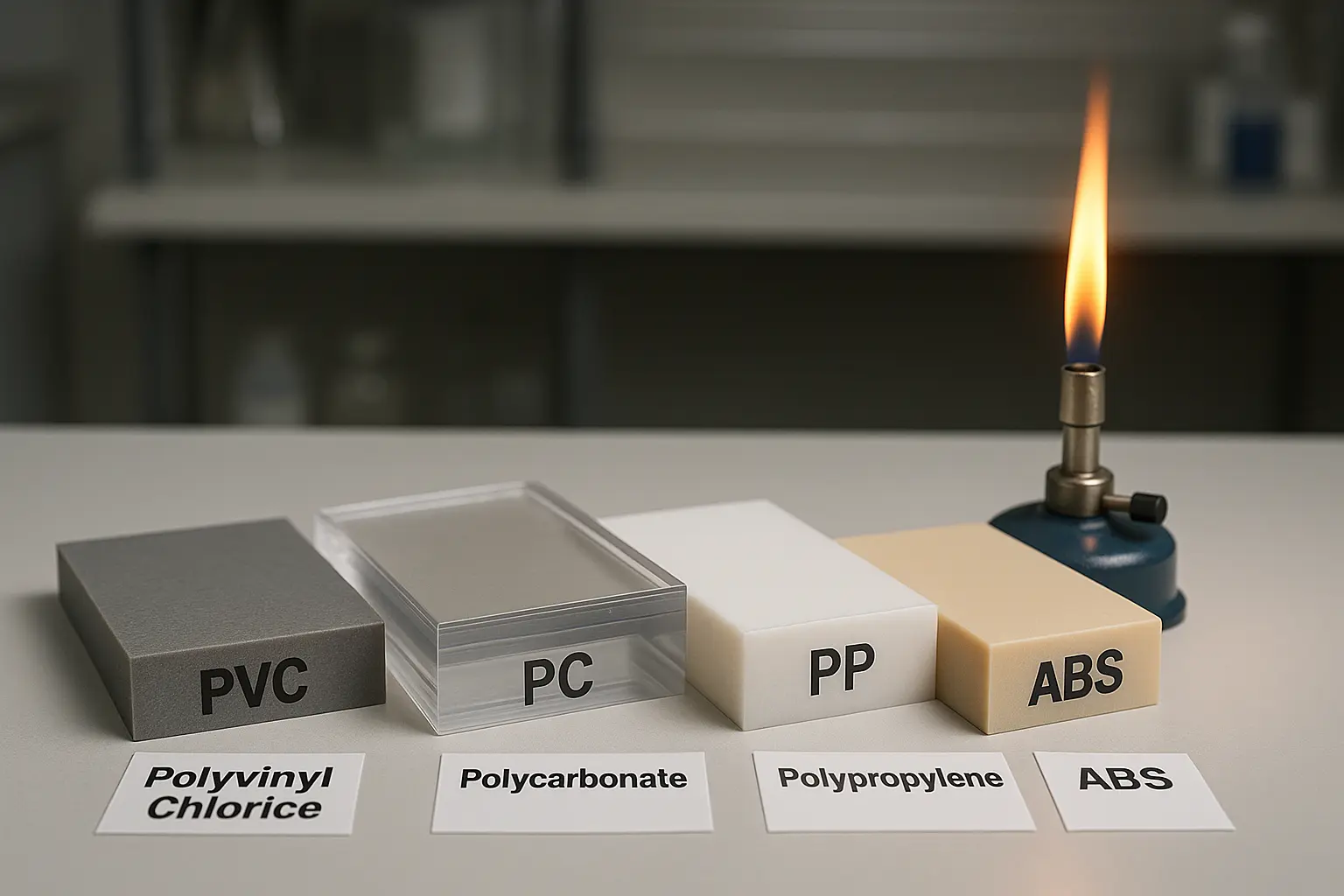

Résistance à la corrosion

Pour certaines variétés de pièces plastiques moulées par injection, telles que le chlorure de polyvinyle et les plastiques ignifugés, il est nécessaire d'envisager la sélection des éléments suivants nuances d'acier avec une résistance à la corrosion.

En outre, lors de la sélection des matériaux, il est également nécessaire de tenir compte de la prévention des rayures et du collage. S'il y a un mouvement relatif entre les deux surfaces, il faut éviter de choisir des matériaux ayant la même microstructure. Dans des circonstances particulières, une face peut être revêtue ou nitrurée pour que les deux faces aient des structures de surface différentes.