Avant la conception du moule, le concepteur doit analyser et étudier en détail si les produits du moule d'injection plastique sont conformes au principe de traitement de l'eau. moulage par injection. Une négociation minutieuse avec le concepteur du produit est nécessaire pour parvenir à un consensus. Elle comprend la discussion nécessaire sur la forme géométrique, la précision dimensionnelle et les exigences en matière d'apparence du produit, afin d'éviter toute complexité inutile dans la fabrication de la matrice.

Conception de la structure des moules d'injection plastique

Un ensemble efficace de moules d'injection plastique de haute qualité nécessite non seulement des équipements de traitement modernes et des ouvriers qualifiés pour la fabrication des moules, mais aussi une conception impressionnante. La qualité de la conception des moules représente environ 80% de la qualité globale des moules complexes ; une conception de moule exceptionnelle doit répondre aux exigences des clients tout en garantissant des coûts de traitement faibles, des difficultés de traitement réduites et des temps de traitement courts.

Pour atteindre cet objectif, nous comprenons non seulement les exigences de nos clients, mais aussi les besoins de nos clients. moulage par injection d'acryliqueL'amélioration de la qualité de la conception des moules passe donc par les éléments suivants : la structure du moule, la technologie de traitement et la capacité de notre usine de moules elle-même. Ainsi, pour améliorer la qualité de la conception des moules, nous devrions viser les objectifs suivants :

Il est essentiel de comprendre chaque détail d'un ensemble de moules et de connaître l'utilité de chaque pièce pour pouvoir les utiliser avec succès.

Dans le cadre de votre conception, reportez-vous à des conceptions similaires antérieures, évaluez les conditions de traitement du moule d'injection plastique et de fabrication du produit, réfléchissez à vos expériences antérieures et tirez-en des enseignements.

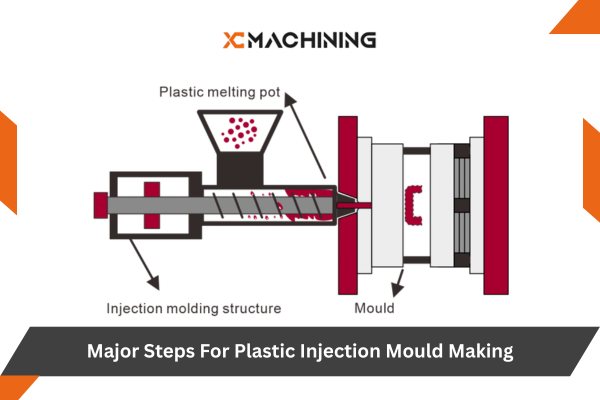

Explorer le processus de travail d'un pièces moulées par injection pour améliorer la compréhension entre les moules et les machines de moulage par injection.

Visiter l'usine pour comprendre le processus de transformation des produits et connaître les caractéristiques et les limites de chaque transformation.

Comprendre les résultats des tests des moules et les modifications apportées aux moules conçus par l'entreprise elle-même, et en tirer des enseignements.

- Essayez d'utiliser la structure de moule précédemment réussie dans la conception.

- En savoir plus sur l'impact des moisissures sur le produit.

- Étudier certaines structures de filières spéciales et comprendre les dernières technologies en matière de filières.

Déterminer le matériau du moule et sélectionner les pièces standard.

Lors du choix des matériaux pour les moules d'injection plastique, il faut non seulement tenir compte de la précision et de la qualité, mais aussi de la capacité de traitement et de la capacité de traitement thermique des usines de moules afin d'effectuer une sélection précise. Afin d'accélérer au maximum les délais de fabrication, il convient d'utiliser autant que possible des pièces standard pour réduire la durée du cycle de fabrication.

Traitement des pièces et assemblage des matrices.

En plus d'offrir la meilleure structure et des tolérances raisonnables lors de la conception, la précision du moule d'injection plastique est très importante pour le traitement des pièces et le moule. assemblée. Par conséquent, le choix de la précision et de la méthode d'usinage joue un rôle prépondérant dans la fabrication des moules.

L'erreur dimensionnelle des produits moulés se compose principalement des éléments suivants :

1. L'erreur de fabrication du moule est d'environ 1/3

2. L'erreur due à l'usure de la matrice est d'environ 1/6

3. L'erreur causée par le retrait inégal des pièces moulées est d'environ 1/3

4. La différence entre le retrait programmé et le retrait réel est d'environ 1/6.

Erreur totale=(1)+(2)+(3)+(4)

Par conséquent, afin de réduire l'erreur de fabrication de la matrice, la précision de l'usinage doit être améliorée en premier lieu. Avec l'utilisation de Machines-outils à commande numérique, ce problème a été bien maîtrisé. En outre, afin d'éviter les erreurs dues à l'usure et à la déformation de la matrice, les pièces clés telles que la cavité et le noyau doivent être trempées lors du traitement de la matrice avec des exigences de précision élevées et une grande production de produits. Pour les moules d'injection plastique de moyenne et grande taille, afin d'économiser des matériaux et de faciliter le traitement et le traitement thermique, le moule doit être conçu dans une structure de jonction dans la mesure du possible.

Afin de résoudre l'erreur causée par le rétrécissement inégal de l'eau, il est nécessaire de mettre en place un système de gestion de l'eau. coût du moulage par injection et l'incohérence entre le retrait prédéterminé et le retrait réel, 1/3 de la tolérance du produit est généralement choisi comme tolérance de fabrication du moule au cours de la fabrication du moule. L'objectif est de laisser une grande marge d'ajustement pour le processus de formage ultérieur afin de résoudre l'erreur causée par le processus de formage.

De la conception à l'assemblage d'un jeu de moules, seulement 70% - 80% de l'ensemble du processus de fabrication sont achevés. En ce qui concerne l'erreur causée par l'incohérence entre le retrait prévu et le retrait réel, la question de savoir si le moule d'injection plastique est lisse, l'effet de refroidissement, en particulier l'impact de la taille, de la position et de la forme de la porte sur la précision et l'apparence du produit, le moule d'essai doit être utilisé à des fins d'inspection. Par conséquent, l'essai du moule est une étape indispensable pour vérifier si le moule est qualifié et sélectionner le meilleur processus de formage.