Vor dem Entwurf der Form muss der Konstrukteur umfassend analysieren und untersuchen, ob die Produkte der Kunststoffspritzgussform mit dem Verarbeitungsprinzip der Spritzgießen. Eine sorgfältige Verhandlung mit dem Produktdesigner ist erforderlich, um einen Konsens zu erzielen. Dazu gehört auch die notwendige Diskussion über die geometrische Form, die Maßgenauigkeit und die Anforderungen an das Aussehen des Produkts, um unnötige Komplexität bei der Werkzeugherstellung zu vermeiden.

Aufbau von Kunststoff-Spritzgussformen

Ein effektiver Satz hochwertiger Kunststoff-Spritzgießformen erfordert nicht nur moderne Verarbeitungsgeräte und qualifizierte Mitarbeiter im Formenbau, sondern auch ein beeindruckendes Design. Die Qualität des Werkzeugdesigns trägt bei komplexen Werkzeugen etwa 80% zur Gesamtqualität des Werkzeugs bei. Ein außergewöhnliches Werkzeugdesign sollte die Kundenanforderungen erfüllen und gleichzeitig niedrige Verarbeitungskosten, geringere Verarbeitungsschwierigkeiten und kurze Verarbeitungszeiten bieten.

Um dieses Ziel zu erreichen, verstehen wir nicht nur die Anforderungen unserer Kunden, sondern auch die Acryl-SpritzgießenStruktur der Form, Verarbeitungstechnologie und Kapazität unserer Formenfabrik selbst. Um die Qualität des Schimmelpilzdesigns zu verbessern, sollten wir also darauf abzielen:

Jedes Detail eines Werkzeugsatzes zu kennen und den Zweck eines jeden Teils zu verstehen, ist für seine erfolgreiche Verwendung von größter Bedeutung.

Beziehen Sie sich bei Ihrem Entwurf auf frühere ähnliche Entwürfe, bewerten Sie die Bedingungen für die Verarbeitung der Kunststoffspritzgießform und die Herstellung des Produkts, reflektieren Sie frühere Erfahrungen und lernen Sie aus ihnen.

Erkunden Sie den Arbeitsprozess eines Spritzgussteile Maschine, um das Verständnis zwischen Werkzeugen und Spritzgießmaschinen zu verbessern.

Besuchen Sie die Fabrik, um den Prozess der verarbeiteten Produkte zu verstehen und die Merkmale und Grenzen der einzelnen Verarbeitungsprozesse zu kennen.

Verstehen Sie die Ergebnisse der Formtests und den Wechsel der Form, die Sie selbst entworfen haben, und lernen Sie daraus.

- Versuchen Sie, die zuvor erfolgreiche Formstruktur für den Entwurf zu verwenden.

- Erfahren Sie mehr über die Auswirkungen von Schimmelwasser auf das Produkt.

- Studieren Sie einige spezielle Werkzeugstrukturen und verstehen Sie die neueste Werkzeugtechnologie.

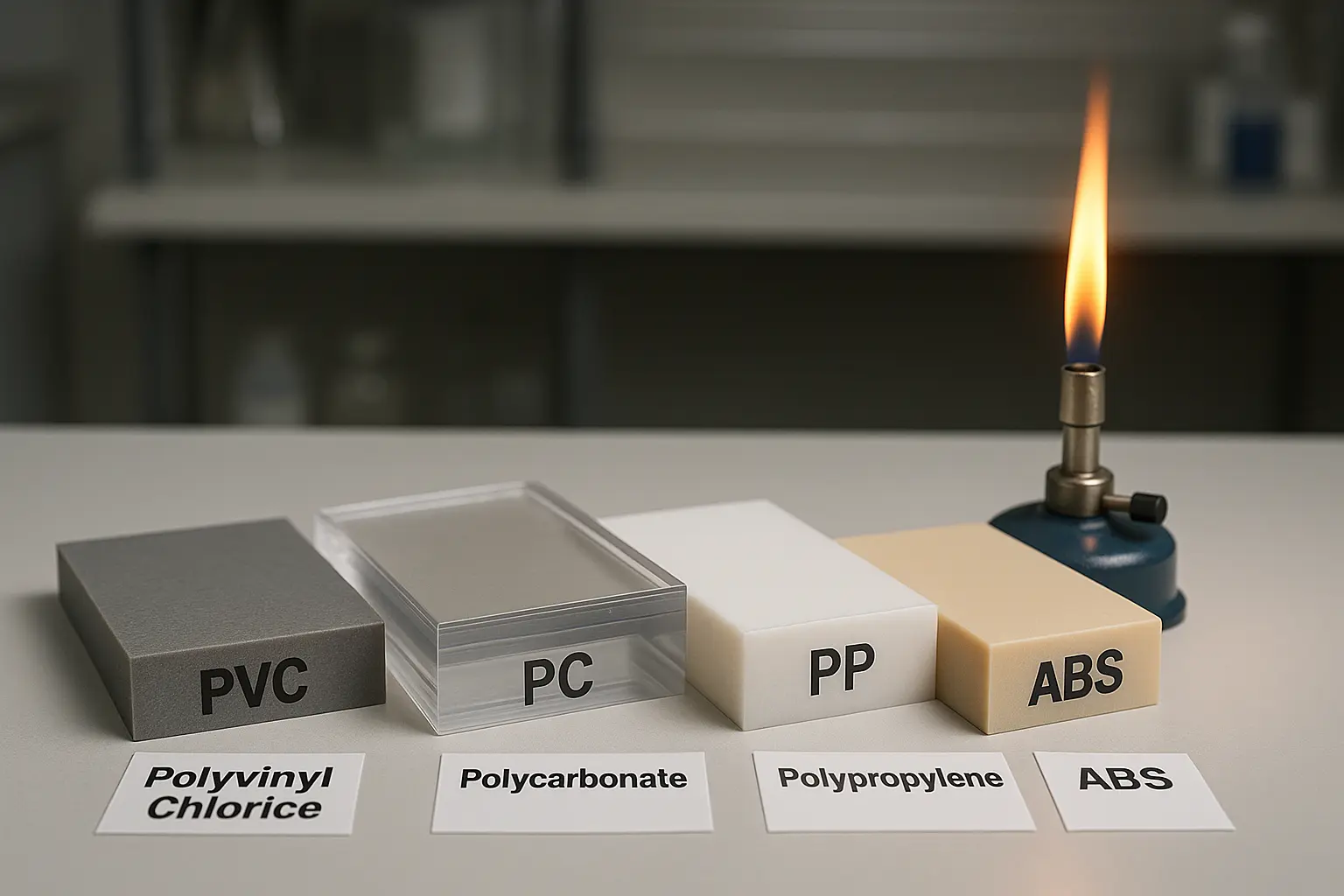

Bestimmen Sie das Formmaterial und wählen Sie Standardteile aus.

Bei der Auswahl der Werkstoffe für Kunststoffspritzgussformen müssen nicht nur Genauigkeit und Qualität berücksichtigt werden, sondern auch die Verarbeitungskapazität und die Wärmebehandlungsmöglichkeiten der Werkzeughersteller, um eine genaue Auswahl zu treffen. Um die Fertigungszeiten so weit wie möglich zu verkürzen, sollten nach Möglichkeit Standardteile verwendet werden, um die Fertigungszyklen zu verkürzen.

Bearbeitung von Teilen und Montage von Werkzeugen.

Die Präzision der Kunststoffspritzgießform ist nicht nur für die beste Struktur und angemessene Toleranz bei der Konstruktion wichtig, sondern auch für die Verarbeitung der Teile und die Form. Montage. Daher spielt die Wahl der Bearbeitungsgenauigkeit und der Bearbeitungsmethode bei der Herstellung von Werkzeugen eine entscheidende Rolle.

Der Maßfehler von geformten Produkten besteht hauptsächlich aus den folgenden Teilen:

1. Der Herstellungsfehler der Form beträgt etwa 1/3

2. Der durch den Verschleiß der Matrize verursachte Fehler beträgt etwa 1/6

3. Der Fehler, der durch ungleichmäßige Schwindung der Formteile verursacht wird, beträgt etwa 1/3

4. Die Differenz zwischen der geplanten und der tatsächlichen Schrumpfung beträgt etwa 1/6

Gesamtfehler=(1)+(2)+(3)+(4)

Um den Herstellungsfehler der Matrize zu verringern, muss daher zunächst die Bearbeitungsgenauigkeit verbessert werden. Durch den Einsatz von CNC-Werkzeugmaschinen, wurde dieses Problem gut unter Kontrolle gebracht. Um Fehler durch Abnutzung und Verformung des Werkzeugs zu vermeiden, sollten bei der Verarbeitung von Werkzeugen mit hohen Präzisionsanforderungen und großem Produktausstoß die wichtigsten Teile wie Hohlraum und Kern abgeschreckt werden. Bei mittleren und großen Kunststoff-Spritzgießwerkzeugen sollte die Form so weit wie möglich in einer Spleißstruktur konstruiert werden, um Material zu sparen und die Verarbeitung und Wärmebehandlung zu erleichtern.

Um den Fehler zu beheben, der durch die ungleichmäßige Schrumpfung der Spritzgießkosten und Unstimmigkeiten zwischen der vorgegebenen Schwindung und der tatsächlichen Schwindung, wird im Allgemeinen 1/3 der Produkttoleranz als Fertigungstoleranz der Form während der Herstellung der Form gewählt. Der Zweck ist, einen großen Spielraum für den nachfolgenden Formungsprozess zu lassen, um den durch den Formungsprozess verursachten Fehler zu beheben.

Vom Entwurf bis zum Zusammenbau eines Werkzeugsatzes sind nur 70% - 80% des gesamten Herstellungsprozesses abgeschlossen. Für den Fehler, der durch die Unstimmigkeit zwischen der geplanten und der tatsächlichen Schrumpfung verursacht wird, ob die Kunststoff-Spritzgussform glatt ist, wie die Kühlwirkung ist, insbesondere die Auswirkungen der Größe, Position und Form des Anschnitts auf die Präzision und das Aussehen des Produkts, muss die Testform für die Inspektion verwendet werden. Daher ist der Formtest ein unverzichtbarer Schritt, um zu prüfen, ob die Form geeignet ist, und um das beste Formgebungsverfahren auszuwählen.