Wenn man mit CNC-Maschinen (Computer Numerical Control) arbeitet, kann es schwierig sein, alles richtig zu machen. Der Code, die Werkzeuge, die Einstellungen - es gibt eine Menge zu verwalten. Wie stellen Sie also sicher, dass Sie Ihre CNC-Maschine jedes Mal erfolgreich programmieren? Welche Tipps können helfen, häufige Fehler zu vermeiden und sicherzustellen, dass die Maschine reibungslos läuft?

Die CNC-Programmierung ist das Rückgrat der CNC-BearbeitungSie verwandeln einen Entwurf in ein präzises, physisches Objekt. Egal, ob Sie ein Anfänger oder jemand mit einiger Erfahrung sind, diese 12 Tipps werden Ihnen helfen, Ihre CNC-Programmierkenntnisse zu verfeinern, die Effizienz zu steigern und die Qualität Ihrer Arbeit zu verbessern.

Also, fangen wir gleich an! Hier sind die Tipps, die Sie wissen müssen, um die CNC-Programmierung zu beherrschen.

CNC-Programmierung; Beginnen Sie mit einem klaren Entwurf

Bevor Sie mit der CNC-Programmierung beginnen, brauchen Sie ein klares Konzept im Kopf. Es ist wie beim Bau eines Hauses - ohne einen soliden Bauplan können Sie nicht beginnen. Ganz gleich, ob Sie mit einer CAD-Software (Computer-Aided Design) oder einer Handzeichnung arbeiten, stellen Sie sicher, dass Sie einen detaillierten Plan haben. Ohne einen solchen Plan sind Fehler und Verwirrung vorprogrammiert.

Achten Sie bei der Erstellung Ihres Entwurfs auf jedes Detail. Abmessungen, Toleranzen und Materialien sollten alle berücksichtigt werden. Wenn Sie einen Teil des Entwurfs auslassen, kann dies zu kostspieligen Fehlern bei der Bearbeitung führen.

- Wichtige Überlegungen: Achten Sie darauf, dass Ihr Entwurf präzise und klar ist.

- Überprüfen Sie Ihre Arbeit, bevor Sie mit dem Code beginnen.

Wenn Sie sich die Zeit nehmen, Ihren Entwurf vorzubereiten, ersparen Sie sich später eine Menge Frustration.

Verstehen Sie die Fähigkeiten Ihrer CNC-Maschine

Bevor Sie sich in die CNC-Programmierung stürzen, sollten Sie sich mit der Maschine vertraut machen, an der Sie arbeiten werden. Nicht alle CNC-Maschinen sind gleich. Wenn Sie also die spezifischen Einschränkungen Ihrer Maschine kennen, können Sie Fehler vermeiden.

Zum Beispiel, nicht alle CNC-Bearbeitung von Prototypen die gleichen Geschwindigkeiten, Vorschübe oder Materialien verarbeiten können. Wenn Sie diese Faktoren kennen, können Sie einen Code schreiben, der zu den Fähigkeiten Ihrer Maschine passt. Wenn Sie unsicher sind, sollten Sie immer das Handbuch der Maschine zu Rate ziehen oder mit jemandem sprechen, der mehr Erfahrung hat.

- Maschinenspezifikationen prüfen: Verstehen Sie die maximale Geschwindigkeit und Vorschubgeschwindigkeit.

- Beschränkungen: Überschreiten Sie nicht die Möglichkeiten des Geräts, sonst könnte es abstürzen.

Wenn Sie Ihre Maschine gut kennen, können Sie Ihre Projekte reibungslos durchführen.

Verwenden Sie einfachen, sauberen Code

Wenn es um CNC-Programmierung geht, ist Einfachheit der Schlüssel. Bei einfachem Code ist die Wahrscheinlichkeit von Fehlern geringer, und die Fehlerbehebung ist einfacher. Vermeiden Sie es, den Code zu komplex zu gestalten, wenn es nicht unbedingt notwendig ist.

Zerlegen Sie Ihr Programm in kleinere, überschaubare Abschnitte und vermeiden Sie es, den Code übermäßig zu verkomplizieren. Es ist verlockend, lange, komplexe Skripte zu schreiben, aber das führt oft zu Fehlern und Verwirrung. Halten Sie sich nach Möglichkeit an den Standard-G-Code, die gängigste CNC-Sprache.

- Freihalten: Schreiben Sie Code, der leicht zu verstehen ist.

- Organisieren Sie: Unterteilen Sie langen Code in kleinere Abschnitte.

Eine gute Programmierpraxis zeichnet sich durch Klarheit und Einfachheit aus.

Werkzeugauswahl doppelt prüfen

Wenn Sie für eine CNC-Maschine programmieren, sollten Sie immer sicherstellen, dass Sie das richtige Werkzeug für die Aufgabe ausgewählt haben. Es mag offensichtlich klingen, aber das falsche Werkzeug kann Ihre Arbeit ruinieren.

Die Größe, das Material und der Typ des verwendeten Werkzeugs haben Einfluss auf die Qualität des Endprodukts. Wenn Sie z. B. Metall schneiden, sollten Sie darauf achten, dass das Werkzeug stark genug ist, um das Material zu bearbeiten. Denken Sie auch daran, dass der Werkzeugverschleiß die Qualität der Schnitte beeinträchtigen kann, verwenden Sie also immer frisches oder gut gewartetes Werkzeug.

- Wählen Sie weise: Wählen Sie für jede Arbeit das richtige Werkzeug.

- Werkzeugverschleiß prüfen: Verwenden Sie keine stumpfen oder abgenutzten Werkzeuge.

Die Auswahl des richtigen Werkzeugs ist der Schlüssel zum gewünschten Ergebnis.

Richtige Vorschübe und Geschwindigkeiten einstellen

Vorschub und Geschwindigkeit bestimmen, wie schnell sich das Werkzeug bewegt und wie schnell das Material geschnitten wird. Falsche Einstellungen können zu schlechten Oberflächengüten, übermäßigem Werkzeugverschleiß oder sogar zu Maschinenschäden führen.

Es ist wichtig, die Vorschübe und Geschwindigkeiten an das zu bearbeitende Material und das eingesetzte Werkzeug anzupassen. Als Faustregel gilt, dass härtere Materialien langsamere Drehzahlen erfordern, während weichere Materialien gut mit schnelleren Drehzahlen arbeiten. Wenn Sie sich nicht sicher sind, konsultieren Sie die Empfehlungen des Werkzeugherstellers.

- Anpassung der Geschwindigkeit: Passen Sie das Material und das Werkzeug den entsprechenden Geschwindigkeiten an.

- Vorschubgeschwindigkeit: Achten Sie auf die richtige Vorschubgeschwindigkeit, um Verschleiß zu vermeiden.

Die richtigen Vorschübe und Geschwindigkeiten optimieren die Lebensdauer Ihrer Werkzeuge und Ihrer Maschine.

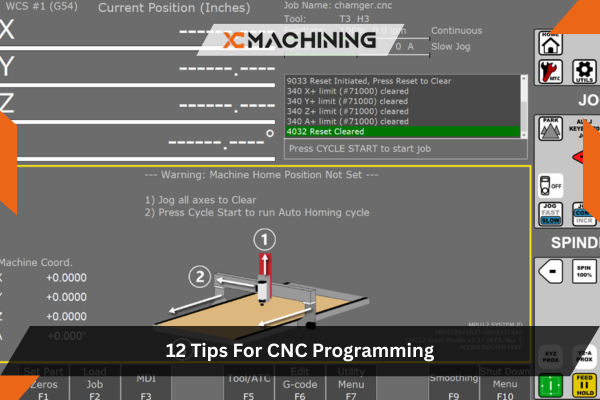

Simulieren Sie zuerst das Programm

Bevor Sie das Programm auf der tatsächlichen Maschine ausführen, sollten Sie immer eine Simulation durchführen. Viele moderne CNC-Programme verfügen über eine Simulationssoftware, mit der Sie den Werkzeugweg in der Vorschau anzeigen können. Mit diesem Schritt können Sie sicherstellen, dass keine Probleme auftreten, bevor das Programm das Material berührt.

Simulieren der CNC-Bearbeitung von Magnesium kann verborgene Probleme aufdecken, z. B. falsche Werkzeugwege, Kollisionen oder unerwartetes Verhalten. Es ist viel billiger, ein Problem in der Simulation zu beheben, als sich mit den Folgen in der Werkstatt auseinanderzusetzen.

- Simulieren Sie: Führen Sie zunächst eine virtuelle Version des Programms aus.

- Prüfung auf Kollisionen: Stellen Sie sicher, dass keine Teile zusammenstoßen.

Die Simulation ist ein wesentlicher Schritt, um einen reibungslosen Betrieb zu gewährleisten.

Sicherheit hat Vorrang

Bei der CNC-Programmierung geht es nicht nur um den richtigen Code, sondern auch um die Sicherheit. Bei der Programmierung und Bedienung einer CNC-Maschine steht die Sicherheit immer an erster Stelle. Vergewissern Sie sich zum Beispiel, dass die Maschine richtig eingerichtet ist, bevor Sie das Programm ausführen. Verriegeln Sie alle beweglichen Teile, die nicht Teil des Vorgangs sind, und tragen Sie immer eine Schutzausrüstung.

Denken Sie auch daran, die notwendigen Protokolle für die Einrichtung und Wartung zu befolgen, um Unfälle zu vermeiden.

- Fangvorrichtung: Tragen Sie Handschuhe, Schutzbrille und Gehörschutz.

- Einrichtung prüfen: Vergewissern Sie sich, dass alle Teile fest und betriebssicher sind.

Bei der CNC-Programmierung sollte die Sicherheit immer an erster Stelle stehen.

G-Code verstehen

G-Code ist die am häufigsten verwendete Programmiersprache für CNC-Maschinen. Er besteht aus Befehlen, die der Maschine sagen, wie sie sich bewegen, wann sie schneiden und welche Geschwindigkeit sie verwenden soll. Als CNC-Programmierer müssen Sie Folgendes verstehen G- und M-Codes um effektive Programme zu schreiben.

Zu den gebräuchlichsten G-Code-Befehlen gehören:

- G0: Schnelle Positionierung

- G1: Lineare Interpolation (Schneiden)

- G2/G3: Kreisförmige Interpolation (im Uhrzeigersinn/gegen den Uhrzeigersinn)

- G-Code lernen: Machen Sie sich mit den grundlegenden G-Code-Befehlen vertraut.

- Praxis: Beginnen Sie mit einfachen Programmen, um Vertrauen aufzubauen.

Die Beherrschung des G-Codes ist eine wesentliche Fähigkeit für jeden CNC-Programmierer.

Planen Sie für Werkzeugänderungen

Bei vielen CNC-Programmierungen sind mehrere Werkzeuge erforderlich, was bedeutet, dass Sie während des Programms einen Werkzeugwechsel einplanen müssen. Werkzeugwechsel können zu Ausfallzeiten und Fehlern führen, wenn sie nicht eingeplant werden.

Stellen Sie sicher, dass Ihr Programm die notwendigen Befehle enthält, um die Werkzeuge bei Bedarf ordnungsgemäß zu wechseln. Es ist auch hilfreich, Werkzeugwechselpositionen in das Programm einzufügen, die das Risiko von Kollisionen oder Materialverschwendung minimieren.

- Werkzeugwechselplätze: Planen Sie einen reibungslosen Übergang zwischen den Werkzeugen.

- Ausfallzeiten minimieren: Sicherstellen, dass der Werkzeugwechsel effizient ist.

Ein sorgfältig geplanter Werkzeugwechsel sorgt für einen reibungsloseren und effizienteren CNC-Betrieb.

Wartung Ihrer CNC-Maschinen

So wie Sie Ihr Auto warten müssen, brauchen auch Ihre CNC-Maschinen eine regelmäßige Wartung. Maschinen, die nicht richtig gewartet werden, können zu schlechter Leistung, ungenauen Schnitten und sogar zu Maschinenausfällen führen.

Zur regelmäßigen Wartung gehören die Überprüfung der Maschinenteile auf Verschleiß, die Reinigung der Maschine nach jedem Einsatz und das Schmieren beweglicher Teile. Es ist wichtig, die Wartung regelmäßig durchzuführen, um kostspielige Reparaturen zu vermeiden und die langfristige Zuverlässigkeit der Maschine zu gewährleisten.

- Regelmäßige Kontrollen: Prüfen Sie Teile und Komponenten.

- Reinigen und schmieren: Verhindert Schmutzablagerungen und Rost.

Eine gut gewartete Maschine ist leistungsfähiger und hält länger.

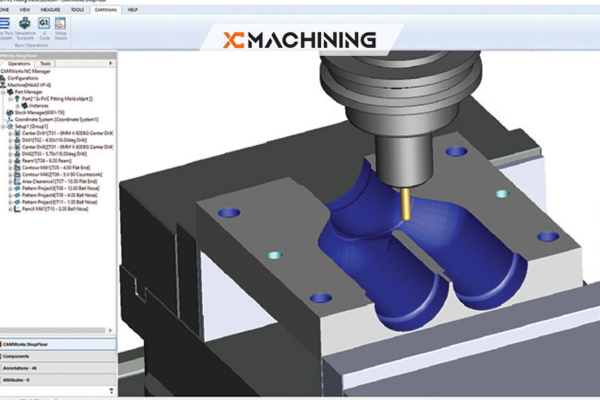

Werkzeugpfade optimieren

Die Optimierung Ihrer Werkzeugwege ist eine der besten Möglichkeiten, um die Qualität Ihrer Arbeit zu verbessern und die Bearbeitungszeit zu verkürzen. Zu komplizierte oder ineffiziente Werkzeugwege verschwenden Zeit und führen zu unnötigem Werkzeugverschleiß.

Versuchen Sie, Werkzeugwege zu programmieren, die die Anzahl der Bewegungen minimieren und die Schnittbedingungen optimieren. Dies spart Zeit, verringert den Werkzeugverschleiß und verbessert die endgültige Oberflächengüte des Werkstücks.

- Bewegung minimieren: Halten Sie die Werkzeugwege einfach und effizient.

- Schnitte optimieren: Nutzen Sie Strategien wie das Gleichlauffräsen, um eine bessere Oberfläche zu erzielen.

Durch die Optimierung der Werkzeugwege werden Effizienz und Qualität verbessert.

Überprüfen und verfeinern Sie Ihr Programm

Sobald Sie Ihr Programm geschrieben haben, sollten Sie es nicht überstürzt ausführen. Nehmen Sie sich immer die Zeit, Ihre Arbeit zu überprüfen und zu verfeinern. Das bedeutet, dass Sie nach Fehlern, unnötigen Bewegungen oder möglichen Verbesserungen suchen. Die Verfeinerung Ihres Programms kann einen großen Unterschied bei der Maschinenzeit, dem Werkzeugverschleiß und der Qualität des fertigen Teils ausmachen.

Es ist eine gute Idee, Ihr Programm nach Möglichkeit von einer anderen Person überprüfen zu lassen. Ein frischer Blick kann Probleme aufdecken, die Sie vielleicht übersehen haben.

- Prüfung auf Fehler: Gehen Sie jedes Detail durch, bevor Sie das Programm starten.

- Feedback einholen: Bitten Sie einen Kollegen, Ihre Arbeit zu überprüfen.

Nehmen Sie sich Zeit für die Überprüfung und Verfeinerung Ihrer CNC-Bearbeitungstoleranz spart Ihnen auf lange Sicht Zeit und Geld.

Die Wichtigkeit der Nachbearbeitung verstehen

Nach dem Schreiben des Programms ist der nächste Schritt die Nachbearbeitung. Die Nachbearbeitungssoftware wandelt den Code in das spezifische Format um, das für die von Ihnen verwendete CNC-Maschine benötigt wird. Sie sorgt dafür, dass der G-Code mit Ihrer Maschine funktioniert und berücksichtigt dabei Faktoren wie Maschinentyp, Werkzeugversatz und andere spezifische Konfigurationen.

Ohne ordnungsgemäße Nachbearbeitung kann selbst die beste CNC-Programmierung nicht ordnungsgemäß ausgeführt werden, was zu Fehlern oder Maschinenschäden führen kann. Die korrekte Einrichtung der Nachbearbeitung ist ebenso wichtig wie das Programm selbst.

- Benutzerdefinierte Postprozessoren: Verwenden Sie Software, die gut mit Ihrem Gerät zusammenarbeitet.

- Testen Sie die Ausgabe: Überprüfen Sie immer die nachbearbeitete Datei, bevor Sie sie ausführen.

Eine gute Nachbearbeitung sorgt dafür, dass Ihr Programm auf der Maschine reibungslos läuft.

Beherrschen der mehrachsigen Programmierung

Wenn Sie mit einer 3-Achsen-Maschine arbeiten, sind Sie bereits mit der grundlegenden CNC-Programmierung vertraut. Viele moderne Maschinen haben jedoch 4 oder 5 Achsen, die eine komplexere und präzisere Bearbeitung ermöglichen. Das Erlernen der Mehrachsenprogrammierung eröffnet neue Möglichkeiten für kompliziertere Konstruktionen und eine schnellere Produktion.

Die Integration der zusätzlichen Achsen kann knifflig sein, aber wenn Sie verstehen, wie sie funktionieren und wie man sie steuert, werden Sie Ihre Programmierkenntnisse erheblich verbessern. Es erfordert das Erlernen eines fortgeschritteneren Codes und ein tieferes Verständnis der Maschinenbewegung.

- Verstehen der Mehrachseneinrichtung: Lernen Sie, wie Sie zusätzliche Achsen effektiv nutzen können.

- Schritt für Schritt vorgehen: Stürzen Sie sich nicht in die Mehrachsentechnik, ohne die Grundlagen zu kennen.

Die Beherrschung der Mehrachsenprogrammierung kann einen großen Unterschied für Ihre CNC-Bearbeitung von Kleinserien Fähigkeiten.

Die Wahl der richtigen Schneidestrategien

Die Auswahl der richtigen Frässtrategie ist der Schlüssel für einen reibungslosen und effizienten Bearbeitungsprozess. Es gibt verschiedene Strategien für unterschiedliche Materialien und Teile, darunter Gleichlauffräsen, konventionelles Fräsen und adaptives Fräsen. Jede Strategie hat ihre Vor- und Nachteile, je nach Material, Werkzeug und gewünschter Oberfläche.

Das Experimentieren mit verschiedenen Schneidestrategien kann dazu beitragen, Ihre Arbeit zu optimieren und die Qualität zu verbessern.

- Test von Schneidestrategien: Probieren Sie verschiedene Ansätze aus, um bessere Ergebnisse zu erzielen.

- Für Materialien anpassen: Wählen Sie die richtige Strategie für das Material, das Sie schneiden.

Die Suche nach der richtigen Schneidestrategie kann also zu einem reibungsloseren Operationen und bessere Ergebnisse.

Programmieren für mehr Effizienz: Verkürzung der Zykluszeit

Die Reduzierung der Zykluszeit ist eines der wichtigsten Ziele für CNC-Programmierer. Durch die Optimierung der Werkzeugwege, die Anpassung von Vorschüben und Geschwindigkeiten und die Beseitigung unnötiger Bewegungen können Sie sicherstellen, dass Ihre Maschine so effizient wie möglich läuft.

Eine Möglichkeit, die Zykluszeit zu verkürzen, ist die Maximierung der Werkzeugeffizienz, z. B. die Verwendung größerer Werkzeuge, wenn dies möglich ist, oder die Durchführung mehrerer Schneiddurchgänge. Diese kleinen Änderungen führen in der Summe zu erheblichen Zeiteinsparungen.

- Optimieren Sie Werkzeugbewegungen: Reduzieren Sie unnötige Schritte.

- Größere Werkzeuge verwenden: Wenn es angebracht ist, arbeiten größere Werkzeuge schneller und effizienter.

Eine schnellere Zykluszeit bedeutet mehr Teile, schnellere Lieferung und geringere Kosten der CNC-Bearbeitung.

Fehlersuche bei häufigen CNC-Programmierfehlern

Fehler in der CNC-Programmierung können frustrierend sein, aber die Fehlersuche muss nicht schwierig sein. Eines der ersten Dinge, die überprüft werden sollten, ist der Code selbst - suchen Sie nach fehlenden Befehlen oder falschen Parametern.

Zu den häufigsten Fehlern gehören falsche Werkzeugkorrekturen, falsche Vorschübe und Geschwindigkeiten oder eine schlechte Werkzeugwegplanung. Wenn Sie bei der Fehlersuche systematisch vorgehen, sparen Sie Zeit und sorgen für einen reibungslosen Betrieb der Maschine.

- Überprüfung auf einfache Fehler: Suchen Sie nach Tippfehlern und falschen Werten.

- Eine Simulation durchführen: Simulieren Sie das Programm, um Fehler zu erkennen, bevor Sie es ausführen.

Eine effektive Fehlersuche spart Zeit und verhindert kostspielige Fehler.

Schlussfolgerung

Schließlich ist die CNC-Programmierung ein spannendes und sich ständig weiterentwickelndes Gebiet. Mit diesen 18 Tipps sind Sie auf dem besten Weg, Ihre Maschine zu beherrschen, Ihre Prozesse zu optimieren und schneller als je zuvor hochwertige Teile zu produzieren. Jetzt, da Sie alle diese Strategien kennen, sind Sie bereit, sie in die Tat umzusetzen und Ihre CNC-Programmierung Fähigkeiten auf die nächste Stufe zu heben?

FAQs

- Was ist CNC-Programmierung?

Antwort: Bei der CNC-Programmierung wird ein Code geschrieben, der einer CNC-Maschine mitteilt, wie sie sich bewegen, wann sie schneiden und welche Geschwindigkeit sie verwenden soll. Dabei werden digitale Entwürfe in physische Objekte umgewandelt.

- Warum ist es wichtig, bei der CNC-Programmierung mit einem klaren Entwurf zu beginnen?

Antwort: Ein klarer Entwurf sorgt dafür, dass Ihr CNC-Programm genau ist und verhindert Fehler bei der Bearbeitung. Es dient als Blaupause und leitet jeden Schritt des Programmierprozesses.

- Was ist G-Code in der CNC-Programmierung?

Antwort: Der G-Code ist die Standardsprache zur Steuerung von CNC-Maschinen. Sie enthält Befehle für Bewegung, Geschwindigkeit und Werkzeugoperationen und hilft den Maschinen, präzise Aufgaben zu erfüllen.

- Wie wirken sich Vorschübe und Geschwindigkeiten auf die CNC-Programmierung aus?

Antwort: Vorschübe und Drehzahlen steuern die Bewegung des Werkzeugs und die Schnittgeschwindigkeit. Ihre korrekte Einstellung sorgt für gleichmäßige Schnitte, verhindert Werkzeugverschleiß und optimiert die Bearbeitungseffizienz.