Wenn Sie die Welt der Fertigung verfolgen, haben Sie wahrscheinlich bemerkt, dass sich die Art und Weise, wie Unternehmen Gussformen herstellen, stark verändert hat. Herkömmliche Verfahren können zeitaufwändig sein, und bei Konstruktionsänderungen muss man oft ganz von vorne anfangen. Aus diesem Grund ist der 3D-Druck von Gussformen in aller Munde. Diese Technologie rationalisiert die Produktion, steigert die Kreativität und senkt die Gesamtkosten - Musik in den Ohren all derer, die sich mit dem Formenbau der alten Schule herumgeschlagen haben.

Das fragen Sie sich vielleicht: "Was ist neu oder anders an diesen 3D-gedruckten Formen? Sind sie stark genug für den Metallguss? Und können sie wirklich die Methoden ersetzen, auf die wir uns seit Jahrzehnten verlassen haben?" Kurze Antwort: Die neuesten Trends im 3D-Druck haben den Formenbau auf ein neues Niveau gehoben. In diesem Leitfaden gehen wir auf die wichtigsten Entwicklungen ein - 3D-gedruckte Sandformen, Hochtemperaturharze, Hybridverfahren und Großformatdrucker. Am Ende werden Sie ein klares Bild davon haben, was diese Veränderungen antreibt und wie Sie sie für Ihre Projekte nutzen können.

Top-Trends bei 3d-Druckformen für den Guss

Der 3D-Druck von Formen für den Guss ist zu einer beliebten Methode geworden, um komplexe Formen zu erstellen, die Markteinführung zu beschleunigen und die Produktion auf Abruf zu unterstützen. Durch die Kombination von fortschrittlichen Druckern mit modernsten Materialien können Unternehmen Sandformen, Harzformen oder Hybridmodelle herstellen, die sich nahtlos in moderne und traditionelle Gussarbeitsabläufe einfügen.

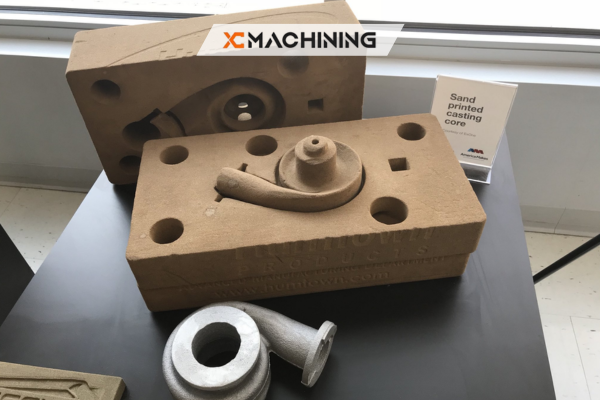

Komplizierte Sandformen

Binder Jetting ist der Star unter den Sandformverfahren. Es ermöglicht die Herstellung detaillierter Kerne ohne herkömmliche Modelle und beschleunigt die Produktion. Große Gießereien schätzen die Effizienz des Verfahrens, während kleinere Betriebe die Kosteneinsparungen zu schätzen wissen. Komplexe Geometrien, die früher als unmöglich galten, sind heute durchaus machbar.

Hochtemperatur-Harze

Neue Harze können die extreme Hitze von geschmolzenen Metallen vertragen und eignen sich daher perfekt für den Direktguss. Mit diesen speziellen Formulierungen können Sie Formen für eisenhaltige oder nicht eisenhaltige Metalle drucken. Diese Innovation erweitert das Spektrum der Metalle, die Sie mit 3D-gedruckten Formen gießen können.

Hybride Gussverfahren

Viele Gießereien kombinieren 3D-gedruckte Teile mit klassischen Techniken, wie Feinguss oder Sandguss. Sie können Kerne oder Modelle drucken, die in eine bestehende Form passen. Diese Synergie nutzt das Beste aus beiden Welten: digitale Designfreiheit und bewährte Gießereipraktiken.

Vermehrter Einsatz von 3D-gedruckten Sandförmchen

Der erste große Trend in der 3D-Druckformen für den Guss ist die steigende Popularität von 3D-gedruckten Sandformen. Gießereien verlassen sich seit langem auf Sand als billiges, wiederverwendbares Material für die Formgebung von Metallen. Aber das Fräsen oder manuelle Formen von Sandformen ist langsam und kann komplexe interne Passagen nicht einfach handhaben.

Hier kommt das Binder Jetting ins Spiel, eine Technologie, bei der ein Bindemittel selektiv auf Sandschichten aufgebracht wird. Schicht für Schicht entsteht so eine präzise 3D-Form. Nach dem Aushärten ist die Form bereit, geschmolzenes Metall aufzunehmen. Die mühsame Herstellung von Modellen und die mehrstufige Montage entfallen. Dieses Verfahren eignet sich besonders gut für große Gussteile, wie Motorblöcke oder Industriekomponenten.

Vorteile von 3D-gedruckten Sandförmchen

- Komplexe Geometrien: Interne Kanäle oder Hinterschneidungen? Kein Problem.

- Rapid Prototyping: Produzieren Sie funktionale Testformen in Tagen, nicht in Wochen.

- Reduzierter Schrott: Mehr Präzision bedeutet weniger Fehler und weniger Materialverschwendung.

- Skalierbar: Geeignet für Kleinserien oder industrielle Großserien.

Infos: Beim Binder-Jetting wird in der Regel normaler Gießereisand verwendet, der mit einem Furan- oder Siliziumdioxid-Binder gemischt wird. Nach dem Druck wird die Sandform oft in einem Ofen ausgehärtet, um sie vor dem Gießen des Metalls zu stärken.

Branchen, die den 3D-Sanddruck einsetzen

- Automobilindustrie: Motorenteile, Zylinderköpfe, Auspuffteile.

- Luft- und Raumfahrt: Turbinengehäuse, spezielle Metallstrukturen.

- Energie: Naben für Windkraftanlagen, Teile für geothermische Bohrungen.

- Allgemeine Fertigung: Alle groß angelegten Gussstücke, die von einer schnellen Umsetzung profitieren.

Fortschritte bei den Materialien

Materielle Innovation ist das Lebenselixier der 3D-Druckformen für den Guss. Anfangs waren die Materialien begrenzt, was das Verfahren auf leichte Kunststoffprototypen beschränkte. Aber das hat sich geändert. Heute kommen Hochtemperaturharze und spezielle Filamente auf den Markt, die mehr Möglichkeiten für den Metallguss eröffnen.

Hochtemperatur-Harze

Herkömmliche Harze verformen sich oft oder zersetzen sich bei starker Hitze. Neue Formeln hingegen behalten ihre Form und Struktur auch dann bei, wenn geschmolzene Metalle hineingegossen werden. Das heißt, Sie können direkt 3D-Druck eine Form für Aluminium- oder Bronzeguss, ohne dass die Form versagt. Einige dieser Harze können Temperaturen von über 1.000 °C standhalten, wobei die spezifische Leistung von der Marke und der Zusammensetzung abhängt.

Spezialisierte Filamente

Nicht alle 3D-Druckverfahren drehen sich um Harze oder Pulver. Fused Filament Fabrication (FFF)-Maschinen können Filamente verwenden, die speziell für den Formenbau entwickelt wurden. Diese Filamente sind mit Additiven versehen, die der Form helfen, Hitze und Stress besser zu widerstehen, was die Dimensionsstabilität verbessert und das Risiko von Rissen verringert. Außerdem weisen sie eine glattere Oberfläche auf, was den Nachbearbeitungsaufwand verringert.

Anregung: Überprüfen Sie immer die empfohlenen Gießtemperaturen für das von Ihnen gewählte Harz oder Filament. Ein Überschreiten dieser Grenzwerte kann zu Verformungen oder unvollständigen Gussteilen führen, wodurch Zeit und Material verschwendet werden.

Integration mit traditionellem Guss

Trotz des Hypes um 3D-Druckformen für den GussViele Hersteller finden einen guten Weg, um digitale und herkömmliche Methoden zu kombinieren. Warum sollte man jahrzehntelanges Know-how in der Gießerei wegwerfen, wenn man es für optimale Ergebnisse kombinieren kann?

Hybride Ansätze

Ein Beispiel ist der Druck eines detaillierten Kerns für eine Sandform. Der Rest der Form könnte noch auf herkömmliche Weise geformt werden. Der 3D-gedruckte Kern wird einfach an seinen Platz gesetzt. Dies reduziert die Komplexität, behält aber die Vorteile der Standardverfahren bei. Eine andere Möglichkeit ist das Drucken des Modells, das beim Feinguss verwendet wird. Anstatt Wachs von Hand zu schnitzen, wird ein präzises Modell gedruckt, das in keramischen Schlicker getaucht werden kann.

Integration digitaler Arbeitsabläufe

CAD/CAM-Software schlägt eine Brücke zwischen Design und Produktion in Echtzeit. Wenn ein Ingenieur eine Änderung am CAD-Modell vornimmt, kann er den 3D-Druckauftrag schnell aktualisieren. Diese Synergie verkürzt die Vorlaufzeiten und hilft, potenzielle Konstruktionsfehler zu entdecken, bevor die Fertigung beginnt. Durch die Verknüpfung dieser Softwaretools können Gießereien ihre Formen im Handumdrehen verfeinern und nahtlos vom digitalen Modell zum physischen Objekt übergehen.

Kurzer Tipp: Führen Sie eine Versionskontrolle ein, wenn Sie mit digitalen Entwürfen arbeiten. Kennzeichnen Sie jede Iteration eindeutig, um Verwechslungen zu vermeiden und sicherzustellen, dass jeder in Ihrem Team an dem neuesten Modell arbeitet.

Fokus auf Individualisierung und Kleinserienproduktion

Einer der größten Vorteile der 3D-Druckformen für den Guss ist die Fähigkeit, Teile auf Abruf zu produzieren. Vorbei sind die Zeiten, in denen riesige Bestände an Formen oder Mustern gelagert werden mussten. Unternehmen drucken jetzt nur noch das, was sie brauchen, und zwar genau dann, wenn sie es brauchen - ein entscheidender Vorteil bei kleinen Auflagen oder Sonderanfertigungen.

Fertigung auf Abruf

So muss beispielsweise ein Unternehmen, das seine Produktpalette häufig aktualisiert, nicht mehr Dutzende von Formen im Voraus erstellen und auf Lager halten. Stattdessen hält es digitale Dateien für den Einsatz bereit. Wenn ein Kunde ein spezielles Ventil oder eine spezielle Halterung bestellt, wird die Form einfach noch am selben Tag oder in der gleichen Woche gedruckt. Diese Strategie senkt die Gemeinkosten und sorgt dafür, dass der Schwerpunkt auf der schnellen Lieferung von Qualität liegt.

Schnelles Prototyping

Das Prototyping ist ein weiterer wichtiger Grund dafür, dass der 3D-Druck im Gießereiwesen an Beliebtheit gewonnen hat. Anstatt wochenlang darauf zu warten, dass ein Formenbauer ein maßgeschneidertes Werkzeug herstellt, können Designer schnell iterieren. Sie können in kurzer Zeit mehrere Formversionen erstellen, sie testen und das Design verfeinern. Diese Flexibilität bedeutet schnellere Innovation und weniger Geld, das in Versuch-und-Irrtum-Phasen versenkt wird.

Die Gefahr: Auch bei schnellem Prototyping sollten Sie Ihre Schichtparameter im Auge behalten. Eine schlechte Schichtverbindung kann die Festigkeit der Form beeinträchtigen und zu Rissen führen, wenn das heiße Metall gegossen wird.

Technologische Fortschritte

Der Bereich der 3D-Druckformen für den Guss gedeiht durch Sprünge in Druckertechnologie. Großformatige Maschinen können jetzt größere Formen aufnehmen, während die verbesserte Auflösung zu glatteren Oberflächen direkt von der Bauplatte führt. Dadurch verringert sich der Zeitaufwand für das Polieren oder Schleifen, um eine perfekte Innenseite der Form zu erhalten.

Großformatiger 3D-Druck

Eine wachsende Zahl von Anbietern hat sich auf übergroße Drucker spezialisiert, die Gussformen von mehreren Metern Höhe herstellen können. Dies eignet sich für Branchen wie die Luft- und Raumfahrt und die Automobilindustrie, wo große Gussteile üblich sind. Durch den Bau solcher Formen in einem Arbeitsgang entfällt die Notwendigkeit, mehrere Teile zu verbinden oder auszurichten.

Verbesserte Oberflächengüte

Schichtlinien sind bei einigen Formen des 3D-Drucks nach wie vor ein Problem. Neue Hardware- und Softwareverbesserungen zielen jedoch darauf ab, sichtbare Streifen zu reduzieren. Glattere Oberflächen führen zu einer besseren Qualität des Endprodukts, da das Metall fließt, ohne an Graten oder Klumpen hängen zu bleiben. Bei kritischen Komponenten kann jedes noch so kleine Detail wichtig sein.

Tatsache: Viele fortschrittliche Drucker verwenden adaptive Schichten, die die Schichthöhe je nach Geometrie ändern. Für flache Abschnitte können dickere Schichten verwendet werden, während für gebogene oder detaillierte Bereiche dünnere Schichten für feinere Details verwendet werden.

Eingehende Betrachtung der wichtigsten Trends: Vergleich der Tabellen

Die folgende Vergleichstabelle gibt einen Überblick über die wichtigsten Trends in 3D-Druckformen für den Guss:

| Trend | Hauptnutzen | Schlüsseltechnologie/Ansätzen | Typische Anwendungsfälle |

|---|---|---|---|

| Vermehrter Einsatz von 3D-gedruckten Sandformen | Schneller Durchlauf, komplexe Geometrie | Binder-Jetting für große Formen | Automobilindustrie, Luft- und Raumfahrt (große Hohlkörper) |

| Fortschritte bei den Materialien | Höhere Hitzetoleranz, bessere Oberflächengüte | Hochtemperaturharze, Spezialfilamente | Metallguss von höher schmelzenden Legierungen |

| Integration mit traditionellem Gießen | Rationalisierter Arbeitsablauf | Hybride Muster, 3D-gedruckte Kerne | Feinguss, Sandguss-Kombinationen |

| Kundenspezifische Anpassung und Kleinserienproduktion | Fertigung auf Anfrage, Prototyping | FFF-, SLA- oder SLS-3D-Drucke | Produkte in begrenzter Auflage, schnelles Prototyping |

| Technologische Fortschritte | Größere Bauwerke, glattere Oberflächen | Großformatdrucker, adaptive Schichtung | Luft- und Raumfahrt, Automobilindustrie, Konsumgüter |

Diese Tabelle veranschaulicht, wie die einzelnen Trends zur sich entwickelnden Landschaft der 3D-gedruckten Gussformen beitragen. Ganz gleich, ob Sie ein paar Prototypen herstellen oder Tausende von Einheiten produzieren wollen, jeder Eintrag geht auf spezifische Anforderungen ein.

Schlussfolgerung

Also, Was sind die neuesten Trends bei 3D-Druckformen für den Guss?? Sie konzentrieren sich auf eine schnellere Produktion, erweiterte Materialoptionen, integrierte Arbeitsabläufe und verbesserte Druckertechnologie. Vom Binder-Jetting großer Sandformen bis hin zur Verwendung von Hochtemperaturharzen für den direkten Metallguss - der 3D-Druck macht die Herstellung von Formen schneller, flexibler und unglaublich effizient. Ganz gleich, ob Sie in der Automobilbranche, in der Luft- und Raumfahrt oder bei der Herstellung von individuellem Schmuck tätig sind, diese neuen Methoden können Ihren Produktionsplan um Wochen verkürzen und Ihnen gleichzeitig freie Hand für Innovationen lassen.

Letztendlich, 3D-Druckformen für den Guss ist kein futuristisches Konzept mehr - es ist eine praktische Lösung für die heutigen Herausforderungen in der Fertigung. Mit sorgfältiger Planung, den richtigen Materialien und einer klaren Vorstellung von Ihren Designzielen können Sie sich diese Trends zunutze machen und sich einen ernsthaften Vorteil in Ihrem Bereich verschaffen. 3D-Druckformen für den Guss sind die neueste Technologie.

1. Können 3D-gedruckte Formen alle Arten von Metall verarbeiten?

Das kommt auf das Material der Form an. Einige Harze oder Sande vertragen Aluminium oder Bronze, halten aber möglicherweise nicht die Hitze von Hochtemperaturlegierungen wie Stahl oder Titan aus. Prüfen Sie immer die Temperaturangaben.

2. Sind 3D-gedruckte Sandformen wiederverwendbar?

Normalerweise sind Sandformen für den einmaligen Gebrauch bestimmt. Der Sand kann jedoch oft zurückgewonnen, wiederaufbereitet und für künftige Drucke oder herkömmliche Formgebungsverfahren wiederverwendet werden.

3. Welche Software eignet sich am besten für den Entwurf von 3D-Druckformen für den Guss?

CAD-Programme wie SolidWorks, Fusion 360 und spezielle Gießereisoftware können alle verwendet werden. Achten Sie mehr darauf, dass Ihr Entwurf formfreundlich ist (z. B. mit Entformungswinkeln) als auf die spezifische CAD-Marke.