Einführung

Spritzgießen

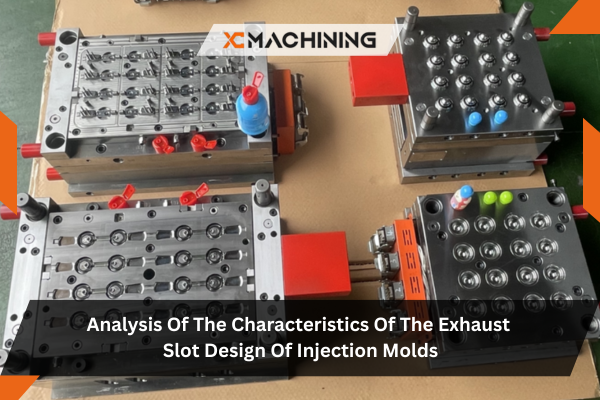

Injection molds is an efficient means of producing plastic products; it also ensures they have full structure and accurate dimensions. Used widely in mass production of complex shaped parts, injection molding involves injecting heated and molten plastic under high pressure into mold cavities before cooling and solidifying to form the final molded product.

Zusammensetzung der Form

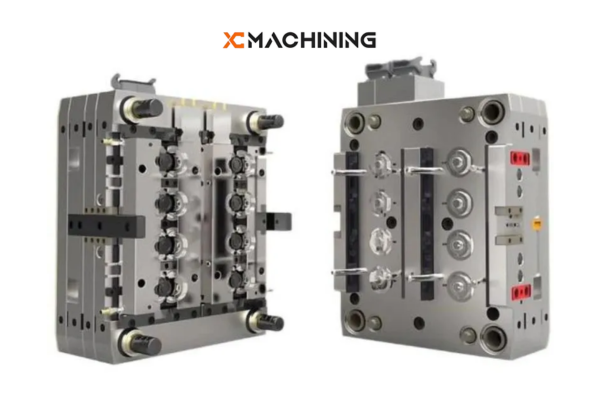

Although mold structures vary depending on factors like plastic types and properties, shape of plastic product, injection molds machine type and more, their basic framework remains constant. A mold typically includes casting system components like casting system parts that directly interact with plastic product and temperature control systems as well as mold parts that come in direct contact with it as well as structural parts – these latter two being particularly complex parts that must operate precisely. Mold components consist of casting system, temperature control system components such as temperature probes as well as molding components which directly touch plastic surface for manufacturing purposes – with casting system components playing direct role relating to plastic product/plastic product interaction as they play such an integral part of mold composition that requires great smoothness and accuracy from within this form of apparatus.

Spritzgießformen bestehen aus zwei Komponenten - einer beweglichen und einer festen Form -, die durch Scharniere verbunden sind. Während des Spritzgießens kommen diese beiden Formen zusammen, um das Angusssystem und den Hohlraum zu bilden, in den die Kunststoffprodukte eintreten; nach dem Öffnen können sie zur leichteren Entnahme getrennt werden. Standardformrahmen können den Arbeitsaufwand für die Konstruktion und Herstellung von Spritzgießwerkzeugen erheblich verringern.

Auspufföffnung

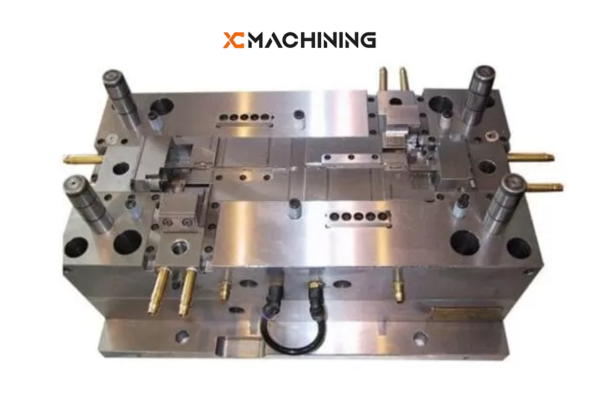

Es handelt sich um eine rillenförmige Entlüftung in der Form, die zum Ablassen der ursprünglich vorhandenen und von der Schmelze eingebrachten Gase dient. Wenn die Schmelze in die Kavität eingespritzt wird, müssen die ursprünglich in der Kavität vorhandene Luft und die von der Schmelze eingebrachten Gase am Ende des Materialflusses durch die Entlüftung aus der Form abgeleitet werden, da es sonst zu Porenbildung, schlechter Bindung, unvollständiger Füllung und sogar zum Verbrennen des Produkts aufgrund der hohen Temperatur durch die komprimierte, angesammelte Luft kommt. Im Allgemeinen kann die Entlüftung entweder am Ende des Schmelzeflusses in der Kavität oder an der Trennfläche der Form angebracht werden. Letztere ist eine flache Nut mit einer Tiefe von 0,03-0,2 mm und einer Breite von 1,5-6 mm auf einer Seite der Matrize.

During Spritzgießen, there will not be much melt leakage from the vent hole because the melt will cool and solidify there, blocking the channel. The vent hole should not be located directly in front of the operator to prevent accidental melt ejection and injury. In addition, the clearance between the ejection rod and the ejection hole, as well as the clearance between the ejector block and the core, can be used to vent air.

Die Funktion des Abluftschlitzes

The main functions of the vent slot are two-fold: first, it removes air from the mold cavity during Spritzgießformen material; second, it removes various gases generated during the heating process of the material. The thinner the product and the further away from the gate, the more important it is to have a vent slot.

In addition, for small or precision parts, it is also important to pay attention to the opening of the exhaust slot, as it can not only avoid surface burns and insufficient injection molds volume of the product, but also eliminate various defects of the product and reduce mold contamination.

So, how can we determine whether the venting of the mold cavity is sufficient? Generally speaking, if the molten material is injected at the highest injection molds rate and no scorch marks are left on the product, it can be considered that the venting of the mold cavity is sufficient.

Injection molds are essential tools used in manufacturing to produce precise, durable, and complex plastic components. At XCMachining, we specialize in custom injection mold design and production, ensuring accuracy, efficiency, and superior quality for every project.

Auspuff-Modus

Es gibt viele Methoden zur Entlüftung des Formhohlraums, aber bei jeder Methode muss sichergestellt werden, dass die Entlüftungsrille ein Überlaufen von Material in die Rille während der Entlüftung und ein Verstopfen verhindern kann. Daher sollte die Höhe der Entlüftungsnut mit einer Länge von 6-12 mm oder mehr, gemessen von der Innenfläche des Formhohlraums bis zum äußeren Rand des Formhohlraums, um etwa 0,25-0,4 mm erhöht werden. Darüber hinaus sind zu viele Entlüftungsnuten schädlich. Denn wenn der Schließdruck, der auf den Teil des Formhohlraums ohne Entlüftungsrille wirkt, zu hoch ist, kann es leicht zu Kaltfluss oder Rissen im Formhohlraummaterial kommen, was sehr gefährlich ist.

Neben der Entlüftung des Formhohlraums an der Trennfläche kann der Zweck der Entlüftung auch dadurch erreicht werden, dass am Ende des Materialflusses des Anschnittsystems ein Entlüftungsschlitz angebracht wird, der einen Spalt um die Ausstoßstange herum belässt. Tiefe, Breite und Lage des Entlüftungsschlitzes sind nicht angemessen, was zu Graten führt, die das Aussehen und die Genauigkeit des Produkts beeinträchtigen. Daher ist die Größe des Spalts begrenzt, um Grate um den Auswurfstab zu vermeiden.

Es ist zu beachten, dass beim Absaugen von Zahnrädern auch die kleinsten Flieger nicht erwünscht sind. Die folgenden Methoden werden für diese Art von Teilen empfohlen:

(1) Entfernen Sie das Gas im Strömungskanal gründlich;

(2) Die Oberfläche der Trennfläche wird mit einem Siliziumkarbid-Strahlmittel 200# durch Kugelstrahlen behandelt. Darüber hinaus wird am Ende des Gießsystems, hauptsächlich am Ende des Verteilerkanals, ein Abluftschlitz angebracht. Die Breite des Absaugschlitzes sollte der Breite des Verteilerkanals entsprechen, und die Höhe variiert je nach Material.

Entwurfsverfahren

Based on years of experience in injection molds design and product testing, this article briefly introduces the design of several vent slots.

Bei komplexen geometrischen Formen von Produktformen wird die Öffnung des Entlüftungsschlitzes am besten nach mehreren Probeformen bestimmt. Der größte Nachteil der strukturellen Gesamtform bei der Formgestaltung ist die schlechte Entlüftung.

Es gibt mehrere Absaugmethoden für den gesamten Hohlraumformkern:

(1) Verwenden Sie die Nut oder den Einsatzeinbaubereich des Hohlraums;

(2) Nutzen Sie die seitliche Einsatznaht;

(3) teilweise schraubenförmige Form;

(4) Installieren Sie ein gerilltes Flachnudelzentrum und öffnen Sie ein Prozessloch an der Längsposition;

Wenn es schwierig ist, zu entlüften, nehmen Sie die Inlay-Struktur, etc. Wenn sich der Auslassschlitz in einigen Formen mit Sackgassen nicht leicht öffnen lässt, sollte die Form zunächst auf ein Inlay-Verfahren umgestellt werden, ohne das Aussehen und die Genauigkeit des Produkts zu beeinträchtigen. Dies ist nicht nur vorteilhaft für die Bearbeitung des Auslassschlitzes, sondern kann manchmal auch die ursprüngliche Bearbeitungsschwierigkeit verbessern und die Wartung erleichtern.

Gestaltung des Entlüftungsschlitzes beim Formen von duroplastischem Kunststoff

Die Abwärme von duroplastischen Materialien ist wichtiger als die von thermoplastischen Materialien. Erstens sollte der Angusskanal vor dem Anschnitt entlüftet werden. Die Breite des Entlüftungsschlitzes sollte der Breite des Angusses entsprechen, und die Höhe sollte 0,12 mm betragen. Die Entlüftungsschlitze sollten um den Formhohlraum herum angeordnet werden, mit einem Abstand von 25 mm zwischen jedem Schlitz, einer Breite von 6,5 mm und einer Höhe von 0,075-0,16 mm, abhängig von der Fließfähigkeit des Materials. Bei weicheren Materialien sollte der niedrigere Wert gewählt werden. Die Auswurfstange sollte so weit wie möglich vergrößert werden, und in den meisten Fällen sollte die zylindrische Oberfläche der Auswurfstange mit 3-4 Ebenen mit einer Höhe von 0,05 mm geschliffen werden, wobei die Schleifrichtung entlang der Längsrichtung der Auswurfstange verläuft. Das Schleifen sollte mit einer feinkörnigen Schleifscheibe durchgeführt werden. Die Endfläche der Auswurfstange sollte mit einer Fase von 0,12 mm geschliffen werden, damit ein eventuell entstehender Grat am Teil haften bleibt.

Schlussfolgerung

Properly opening exhaust slots can greatly reduce injection molds pressure, injection time, holding time, and clamping pressure, making plastic molding easier and improving production efficiency, reducing production costs, and reducing energy consumption of the machine.