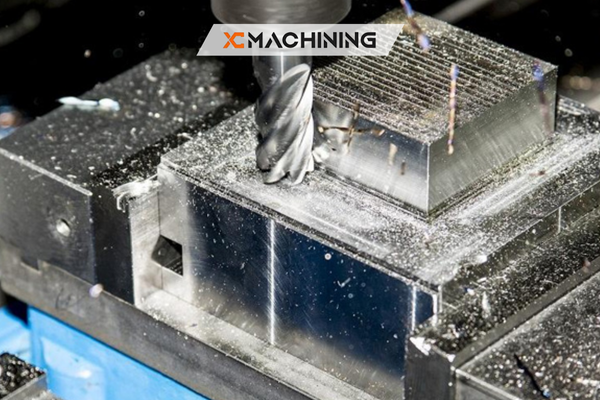

Starrst du manchmal auf ein raues Werkstück und wünschst dir, du könntest mit einem Zauberstab eine glatte, glänzende Oberfläche erzielen? Wenn ja, sind Sie hier genau richtig. Unser heutiges Thema befasst sich damit, wie Beste CNC-Bearbeitung kann ein raues Stück Metall oder Kunststoff in ein poliertes Meisterwerk verwandeln.

Der Schlüssel zur Verbesserung der Oberflächengüte liegt in einer sorgfältigen Kombination aus Werkzeugauswahl, Schnittparametern und stabilen Maschineneinstellungen. Wenn Sie diese Tricks bei der Best-CNC-Bearbeitung anwenden, werden Sie einen deutlichen Qualitätssprung, weniger Fehler und glattere Endprodukte erzielen. Im weiteren Verlauf dieses Beitrags werden wir uns mit den Grundlagen der Best-CNC-Bearbeitung befassen, mit der Frage, wie sie zur Oberflächengüte beiträgt, und mit den Techniken, die Sie anwenden können, um Ihre Arbeit wie ein Profi zu polieren. Lassen Sie uns eintauchen und diese Oberflächen zum Glänzen bringen!

Die Magie hinter überlegenen Oberflächenbehandlungen

Achieving a great surface finish isn’t just about looks. It’s also about functionality, efficiency, and durability. BestCNC machining plays a massive role here, as it allows you to automate the cutting and shaping process with stunning accuracy and repeatability. When all the right elements line up—like the perfect tooling, stable setup, and correct speeds—you get a surface that looks and feels fantastic.

Die Macht der Präzision

Accuracy in Best CNC machining matters because it ensures each pass of the tool is exactly where it needs to be. With precise cutting, there’s less friction, reduced heat, and fewer defects, helping you avoid ugly lines or dents on your part.

Der richtige Weg zum Werkzeug

Eine solide Strategie für den Werkzeugweg hilft, Ratterer und Vibrationen zu reduzieren. Mit der richtigen Bahn gleitet das Werkzeug gleichmäßig über die Oberfläche, trägt genau die richtige Menge an Material ab und hinterlässt eine saubere und polierte Oberfläche.

Sanfter Vorschub und Geschwindigkeit

Feed rates and spindle speeds go hand in hand. When they’re balanced, BestCNC machining can tackle tricky surfaces, like in undercut machining, without causing burrs, scratches, or rough patches. It’s all about matching the right speed to the tool and material.

Auswahl der Schneidwerkzeuge für hervorragende Oberflächengüte

Das von Ihnen gewählte Zerspanungswerkzeug hat einen großen Einfluss auf die Oberflächengüte Ihrer bearbeiteten Teile. Denken Sie an die Wahl des richtigen Pinsels für ein Meisterwerk - er macht den Unterschied.

Bei Projekten, die eine Hinterschnittbearbeitung erfordern, ist die Auswahl des richtigen Werkzeugs noch wichtiger. Spezialisierte Hinterschnittwerkzeuge sind so konzipiert, dass sie Merkmale erreichen, die mit Standardwerkzeugen einfach nicht möglich sind. Um die besten Ergebnisse bei der CNC-Bearbeitung zu erzielen, ist es unerlässlich, hochwertige Werkzeuge zu verwenden, die eine glatte und genaue Oberfläche gewährleisten.

Bei der Herstellung von Kleinteilen können Mikrowerkzeuge mit präzisen Geometrien und speziellen Beschichtungen außergewöhnliche Oberflächengüten bei Miniaturkomponenten liefern. Selbst bei der Bearbeitung von Magnesium, das aufgrund seiner Reaktivität eine Herausforderung darstellen kann, werden durch die richtige Werkzeugauswahl Oberflächenfehler minimiert. Die Investition in die besten CNC-Bearbeitungstechniken und -ausrüstungen trägt dazu bei, bei jedem Projekt Konsistenz, Effizienz und eine hervorragende Oberflächengüte zu gewährleisten.

| Werkzeug-Typ | Am besten für | Typische Oberflächengüte (Ra) | Kostenniveau |

| Hochgeschwindigkeitsstahl | Allgemeine Zwecke, weichere Materialien | 3,2-1,6 μm | Niedrig |

| Hartmetall | Gehärtete Materialien, Hochgeschwindigkeitsbearbeitung | 1,6-0,8 μm | Mittel |

| Keramik | Ultraharte Materialien, Hochtemperaturanwendungen | 0,8-0,4 μm | Hoch |

| Diamant | Nichteisenmetalle, Verbundwerkstoffe | 0,4-0,1 μm | Sehr hoch |

| CBN | Gehärtete Stähle, Superlegierungen | 0,8-0,2 μm | Sehr hoch |

Die Bedeutung der Schnittparameter

Vorschub und Spindeldrehzahl sind wie zwei Tänzer, die im Gleichklang bleiben müssen. Wenn der Vorschub zu hoch ist, können Sie Werkzeugspuren hinterlassen. Wenn die Drehzahl zu niedrig ist, riskieren Sie raue Kanten oder sogar das Einbrennen bestimmter Materialien. Ändern Sie diese Parameter, bis Sie den optimalen Wert für Ihr spezielles Projekt gefunden haben.

In Best CNC machining, small changes in parameters can have a big impact. Let’s say you’re testing Perno vs Tornillo (a playful nod to different fastener styles) in your assembly. If your feed rate is off, you could weaken the slot where the Perno or Tornillo goes, leading to a subpar finish on those fastening features.

Die Auswirkungen der Materialwahl

Einige Werkstoffe verzeihen, während andere Ihre Geduld auf die Probe stellen können. Metalle wie Aluminium lassen sich in der Regel gut mit der Best CNC-Bearbeitung bearbeiten und bieten eine glatte Oberfläche mit minimalem Aufwand. Bei härteren Metallen sind robustere Aufbauten und Spezialwerkzeuge erforderlich. Inzwischen, Magnesiumbearbeitung kann hervorragende Ergebnisse erzielen, muss aber wegen seiner Entflammbarkeit vorsichtig behandelt werden.

Tatsache: Wenn Sie mit empfindlichen Metallen oder Kunststoffen arbeiten, sollten Sie einen kurzen Testschnitt mit Abfall durchführen. Dieser kleine Versuch kann Ihnen helfen, die richtigen Geschwindigkeiten und Vorschübe herauszufinden und Sie vor teuren Fehlern zu bewahren.

Strategien zur Minimierung von Vibrationen

Vibrationen sind wie ein ungebetener Gast, der die Party stört. Sie können Rattermarken verursachen oder sogar zum Bruch des Werkzeugs führen. Um Vibrationen zu verringern, sollten Sie sicherstellen, dass Ihr Werkstück sicher eingespannt ist. Überprüfen Sie außerdem die Spindel und den Werkzeughalter auf Verschleiß. Abgenutzte oder unausgewogene Halter können zu Schwingungen führen, die das Oberflächenfinish beeinträchtigen.

Bei der Bewältigung kniffliger Formen, wie die in Hinterschnitt bei der Bearbeitungist eine stabile Aufstellung entscheidend. Zusätzliche Verstrebungen oder Stützen um den Unterschnittbereich herum helfen der Schneidemaschine, sich gleichmäßig zu bewegen und kleine Wellen oder Linien auf dem Endprodukt zu vermeiden.

Verwendung von Kühl- und Schmiermitteln

Kühlmittel und Schmiermittel wirken wie ein wohltuendes Bad für das Werkzeug und das Material. Sie leiten die Wärme ab, spülen die Späne weg und verringern die Reibung. Dieser einfache Schritt kann die Lebensdauer Ihres Werkzeugs verlängern und gleichzeitig die Oberflächenqualität verbessern. Bei einigen Werkstoffen können Sie einen starken Kühlmittelstrahl verwenden, während bei anderen ein leichter Ölnebel ausreichen kann.

Kurzer Tipp: Wenn sich Späne ansammeln, sollten Sie den Schnittbereich mit Druckluft oder Kühlmitteldruck freihalten. Dadurch wird der Werkzeugabrieb reduziert und die Oberfläche des Werkstücks bleibt sauber.

Automatisierte Überwachungssysteme

Modernes Bestes CNC-Bearbeitung sind häufig mit Sensoren ausgestattet, die Vibrationen, thermische Veränderungen und Werkzeugverschleiß in Echtzeit erkennen. Diese automatischen Systeme können die Maschine anhalten, wenn etwas nicht in Ordnung ist, und so weitere Schäden verhindern. Durch frühzeitiges Erkennen von Problemen erhalten Sie eine gleichbleibende Oberflächengüte über mehrere Läufe hinweg.

Diese Systeme sind besonders praktisch, wenn Sie mit verschiedenen Projekten jonglieren oder die Maschine unbeaufsichtigt lassen. Sie überwachen die Qualität Ihrer Teile und stellen sicher, dass jedes Stück das gleiche polierte Aussehen hat.

Innovative Werkzeugwege einbeziehen

Moderne CAD/CAM-Software bietet fortschrittliche Werkzeugwegstrategien wie trochoidales Fräsen oder adaptives Abräumen. Dadurch wird der ständige Kontakt zwischen dem Werkzeug und dem Material reduziert, wodurch Wärme und Vibrationen verringert werden. Weniger Werkzeugspuren bedeuten eine sauberere Oberfläche. Außerdem können diese Strategien die Produktion beschleunigen und die Gesamtzykluszeit verkürzen.

Schlussfolgerung

We’ve explored the core ways Best CNC machining can level up your workpiece surface finish. By choosing the right tools, setting your feeds and speeds properly, and ensuring a stable machine environment, you’ll produce parts that look fantastic. From carefully navigating Hinterschnittbearbeitung Bei der Bearbeitung von zähen Materialien wie Magnesium trägt jedes kleine Detail zu einem besseren Ergebnis bei.

Es geht darum, Ihren Prozess zu verfeinern, bis alles nahtlos zusammenpasst. Sie wollen eine glatte, spiegelglatte Oberfläche? Verwenden Sie Kühlmittel, überprüfen Sie Ihre Werkzeugwege und behalten Sie Ihre Parameter genau im Auge. Auf diese Weise erhalten Sie Teile, die Sie mit Stolz vorzeigen können.

FAQs

Wie kann ich eine schlechte Oberflächenqualität nach dem Fräsen beheben?

Versuchen Sie zunächst, den Vorschub und die Geschwindigkeit fein einzustellen. Wenn das nicht hilft, wechseln Sie zu einem hochwertigeren Schneidwerkzeug oder prüfen Sie, ob die Maschinenkomponenten verschlissen sind, die möglicherweise Vibrationen verursachen.

Gibt es einen Unterschied zwischen Perno und Tornillo bei den Bearbeitungsvorrichtungen?

Ja. Perno (Stifte) und Tornillo (Schrauben) können unterschiedliche Bohrungstoleranzen oder Senkungen erfordern. Erkundigen Sie sich immer nach den Spezifikationen Ihres Befestigungselements, damit Sie Vorschub, Geschwindigkeit oder Werkzeugform entsprechend anpassen können.

Gibt es besondere Vorsichtsmaßnahmen bei der Bearbeitung von Magnesium?

Ganz genau. Bearbeitung von Magnesium erzeugt brennbaren Staub, daher sind ein gut abgedichteter Arbeitsbereich und ein gutes Kühlmittelsystem entscheidend. Halten Sie den Bereich sauber, um das Brandrisiko zu minimieren.