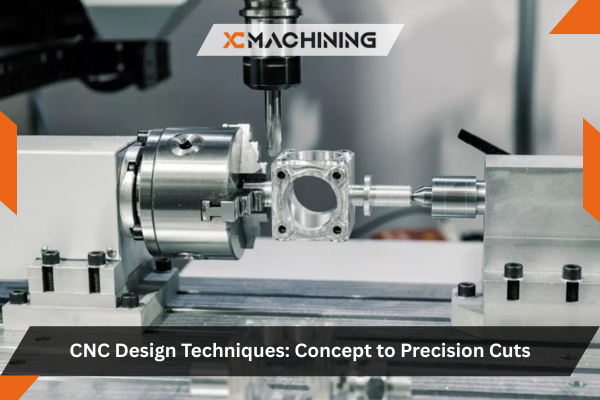

CNC-Konstruktionstechniken sind eine breite Palette von Verfahren und Werkzeugen zur Umwandlung von Rohstoffen in präzise, hochwertige Produkte. Vom konzeptionellen Entwurf bis zum endgültigen Schnitt spielt die CNC-Technik eine Schlüsselrolle in der modernen Fertigung. Dieser Lehrgang umfasst die grundlegenden Elemente der CNC-Konstruktion, die Programmierung, Maschinenauswahl und fortgeschrittene Techniken. Es wird Ihnen helfen, egal ob Sie ein Anfänger in der CNC-Technik sind oder sie in Bezug auf Präzision und Effizienz für Ihre Projekte beherrschen.

Verstehen der CNC-Konstruktion

Die CNC-Konstruktion ist eine Grundlage für die moderne Fertigung und ermöglicht die Herstellung komplexer und präziser Bauteile.

Konzeptualisierung Ihres Entwurfs

Der erste Schritt bei der CNC-Konstruktion ist die Konzeptualisierung Ihrer Idee. Dazu gehört, dass Sie Ihren Entwurf skizzieren und über die benötigten Materialien und Werkzeuge nachdenken. Ein klares Konzept hilft bei der Visualisierung des Endprodukts und der Planung der erforderlichen Schritte.

Digitale Modelle erstellen

Wenn Sie Ihre Idee haben, modellieren Sie mit einer digitalen CAD-Software. Das ist das, was Sie als Ihren Entwurf bezeichnen würden, der mit Ihrem CNC-Maschine. Digitale Modelle sind so effektiv und ermöglichen Ihnen die präzise Messung und jede Art von Anpassung möglich, damit Sie die Genauigkeit auf das fertige Produkt zu erhalten.

Umwandlung von Entwürfen in CNC-Code

Der letzte Schritt im Entwurfsprozess ist die Umwandlung Ihres digitalen Modells in den CNC-Design-Code, den die Maschine zur Ausführung des Entwurfs verwendet. Dazu muss das Modell in eine Reihe von Anweisungen übersetzt werden, die die CNC-Maschine befolgen kann.

Was die CNC-Programmierung leistet

Die CNC-Programmierung ist für die Steuerung der Bewegungen und Operationen von CNC-Maschinen erforderlich.

Verstehen von G-Code

Es handelt sich um eine CNC-Maschine, die mit G-Code programmiert wird, weshalb grundlegende G-Code-Kenntnisse für eine effiziente Arbeit erforderlich sind. CNC-Programmierung. Sie wird von Befehlen verwendet, die die Bewegung sowie die Geschwindigkeitsänderung beim Werkzeugwechsel steuern.

Effektive Programmierung

Die Produktivität der Maschine steigt mit den Programmen, die die Zeit für den Stillstand der Maschine reduzieren. Dies kann durch die Optimierung des Werkzeugwegs und der Schnittfolge gewährleistet werden. Durch die richtige Programmierung werden Fehler verringert, und die Maschine kann effizient arbeiten.

Testen und Debuggen von Programmen

Das Testen und die Fehlersuche vor der Ausführung eines CNC-Konstruktionsprogramms helfen dabei, sicherzustellen, dass die Maschine korrekt läuft und dass alles in Ordnung ist, einschließlich der Sicherheit. Das Testen weist auf potenzielle Probleme hin, die den Bearbeitungsprozess beeinträchtigen könnten.

CNC-Fräsmaschine: Die beste Wahl

Es besteht kein Zweifel, dass die richtige Wahl der CNC-Fräse Maschine für ein perfektes Ergebnis in Ihrem Projekt sorgen würde.

Arten von CNC-Router-Maschinen

Es gibt verschiedene Arten von CNC-Fräsmaschinen, von denen jede für einen bestimmten Zweck geeignet ist. Das Wissen um die Unterschiede ermöglicht eine fundierte Entscheidung. Einige Maschinen eignen sich gut für komplizierte Entwürfe, während andere für schwere Schneidarbeiten gedacht sind.

Zu beachtende Merkmale

Bei der Auswahl einer CNC-Designmaschine sollte man die Spindelgeschwindigkeit, die Bettgröße und die Kompatibilität mit der Software berücksichtigen. All diese Faktoren bestimmen die Funktionsweise der Maschine und die Qualität des Endprodukts.

Wartung und Instandhaltung

Ihre CNC-Fräsmaschine muss gewartet und instand gehalten werden, damit sie in optimalem Zustand ist und eine lange Lebensdauer hat. Eine ordnungsgemäße Wartung gewährleistet eine konstante Leistung ohne Ausfälle.

Grundlagen der Fräsmaschine

Fräsmaschinen sind nützliche Geräte, die in die CNC-Konstruktion für das Schneiden und die Materialumformung integriert werden können.

Arten von Fräsmaschinen

Es gibt verschiedene Arten von Fräsmaschinen, darunter vertikale, horizontale und CNC-Fräsen. Sie arbeiten sehr unterschiedlich. Präzisionsarbeiten sollten auf vertikalen Maschinen ausgeführt werden, während schwere Arbeiten horizontale Maschinen erfordern.

Auswahl an Schneidwerkzeugen

Gut ausgewählte Schneidwerkzeuge in Ihrer Fräsmaschine können Wunder bewirken, wenn es darum geht, einen sauberen Schnitt und ein gutes Finish zu erzielen. In vielen Fällen hängt die Qualität des Endprodukts allein vom richtigen Schneidwerkzeug ab.

Sicherheitsmaßnahmen

Sicherheit steht an erster Stelle, wenn es um Fräsmaschinen geht. Daher sollten Sie die Sicherheitsmaßnahmen ernst nehmen und die persönliche Schutzausrüstung nicht vergessen. Die richtigen Sicherheitsmaßnahmen verhindern Unfälle und sorgen für Sicherheit und Schutz.

Präzisionsschnitte Design

Im Falle der CNC-Konstruktion ist eine der wichtigsten Fähigkeiten das Präzisionsschneiden, das eine sorgfältige Planung und die richtige Ausführung einer Idee erfordert.

Material

Das richtige Material ist ein sehr wichtiger Punkt, um präzise Schnitte bei Ihrem Projekt zu erzielen. Alle Materialien haben unterschiedliche Eigenschaften und Auswirkungen auf den Schneidprozess.

Optimieren des Werkzeugwegs

Die Optimierung des Werkzeugwegs verkürzt die Schnittzeit und erhöht die Genauigkeit der Schnitte. Qualitativ hochwertige Werkzeugwege stellen sicher, dass die Maschinen keine Hindernisse oder Brüche aufweisen und somit die Qualität der Schnitte gewährleistet ist.

Qualitätskontrolle

Qualitätskontrollen stellen sicher, dass Ihr Endprodukt den geforderten Spezifikationen oder Normen entspricht. Routinemäßige Tests und Kontrollen verbessern stets Ihre Qualitätsstandards.

Fortgeschrittene CNC-Techniken

Neues, komplexes und fortschrittliches CNC-Design kann komplexe Designs unterstützen und die Effektivität beschleunigen.

Mehrachsiges Schneiden

Das mehrachsige Schneiden ermöglicht viel engere Schnitte und bietet darüber hinaus die Möglichkeit der Gestaltung von CNC-Maschinisten. Mehrdimensionale Schnitte in Materialien eröffnen Möglichkeiten, die weit über Standardschnitte hinausgehen.

Schnelle CNC-Operationen

Hochgeschwindigkeitsbearbeitung führt zu mehr Produktivität, da die Bearbeitungszeit verkürzt und die Oberflächengüte verbessert wird. Die Bearbeitung mit hohen Geschwindigkeiten spart viel Zeit und ist effizienter.

Automatisierung und Integration

Sie können Ihren CNC-Prozess automatisieren, um die Abläufe zu vereinfachen und die menschliche Beteiligung zu minimieren. Die Automatisierung trägt dazu bei, die Konsistenz zu erhöhen und die Fehlerwahrscheinlichkeit zu verringern.

Häufige CNC-Probleme und wie man sie löst

Auch bei bester Planung können CNC-Probleme auftreten. Es ist wichtig zu wissen, wie man sie behebt.

Gemeinsame Probleme erkennen

Die häufigsten Probleme im Zusammenhang mit dem CNC-Werkzeugmaschinen Dazu gehören Bruch, schlechte Oberflächenbeschaffenheit und Maschinenfehler. Eine frühzeitige Erkennung der oben genannten Probleme würde viele kostspielige Fehler vermeiden. Die Überwachung hilft, das Problem zu erkennen, bevor es zu einem ernsten Problem wird.

Anwendung von Lösungen

Sobald ein Problem auftritt, sollte eine gute Lösung sehr schnell umgesetzt werden, um Ausfallzeiten zu vermeiden. Eine ordnungsgemäße Fehlerbehebung garantiert einen effizienten Betrieb der Maschine und einen reibungslosen Ablauf.

Vorbeugende Wartung

Eine regelmäßige vorbeugende Wartung kann viele gängige CNC-Probleme vermeiden und einen reibungslosen Betrieb Ihrer Maschine gewährleisten. Planmäßige Wartungsprüfungen helfen, potenzielle Probleme zu finden, bevor sie zu größeren Störungen führen.

Optimierung des CNC-Arbeitsablaufs

Die Optimierung des CNC-Arbeitsablaufs wird die Effizienz und Produktivität erheblich steigern.

Prozesse rationalisieren

Die Glättung der CNC-Prozesse umfasst die Beseitigung unerwünschter Schritte und die Verbesserung der Koordination zwischen den einzelnen Phasen. Die Arbeitsabläufe werden effektiv gestaltet, wodurch Verzögerungen verringert und die Produktivität verbessert werden.

Software-Werkzeuge

Die Optimierung Ihrer Arbeitsablauf auf CNC wird durch Softwaretools erleichtert, die Automatisierungen und Echtzeitdaten zu deren Unterstützung ermöglichen.

Fortschrittliche Softwarelösungen können fortschrittliche Techniken zur Steigerung von Effizienz und Genauigkeit umfassen.

Kontinuierlich verbessern

Die Bewertung und Verbesserung Ihrer CNC-Prozesse ist der Schlüssel zu langfristigem Erfolg und Wettbewerbsfähigkeit. Sie stellen sicher, dass die richtigen Bereiche identifiziert werden, die verbessert werden müssen, und dass die Änderungen zum Besseren umgesetzt werden.

Schlussfolgerung

Die grundlegende Bedeutung von CNC-Konstruktionstechniken in der modernen Fertigung liegt in der Tatsache, dass man Produkte von präziser Qualität herstellen kann. Nur wenn man das grundlegende CNC-Design, die Programmierung und die Funktionsweise der Maschine versteht, kann man mehr Produktivität und Genauigkeit erreichen.

Kompliziertere Designs können mit zusätzlichen Kenntnissen des Benutzers durch fortgeschrittene Techniken und Optimierungsansätze erreicht werden. Kurz gesagt, es ist egal, ob es sich um einen Anfänger oder um jemanden handelt, der über ausgezeichnete, hochprofessionelle Fähigkeiten verfügt. Die Kenntnis der richtigen Verfahren in Bezug auf CNC-Design macht die Menschen darüber informiert, was in der betreffenden Branche passieren wird.

FAQs

Was ist CNC-Design?

Es handelt sich um ein digitales Modell, das von einem Konstrukteur angefertigt wird und das mit Hilfe von CNC-Bearbeitungsmaschinen für die ordnungsgemäße Herstellung von Produktteilen präzise umgesetzt wird. Im Grunde genommen handelt es sich dabei um verschiedene Fertigungsverfahren, die unterschiedliche Werkzeuge beinhalten.

Wie wähle ich die richtige CNC-Fräsmaschine aus?

Bei der Auswahl einer CNC-Fräsmaschine würde ich den Maschinentyp, die zu erwartenden Hauptmerkmale und die Wartungsanforderungen berücksichtigen. Wenn man die spezifischen Bedürfnisse und Projektanforderungen kennt, fällt die Entscheidung leichter.

Welche häufigen Probleme können bei CNC-Maschinen auftreten, und wie kann ich diese beheben?

Zu den häufigsten Problemen gehören Werkzeugbruch und schlechte Oberflächengüte. Bei der Fehlerbehebung wird das Problem definiert, eine Lösung implementiert und anschließend eine angemessene vorbeugende Wartung durchgeführt, um Probleme zu vermeiden und einen reibungslosen Betrieb zu gewährleisten.