CNC-Schneiden und Laserschneiden sind beliebte subtraktive Verfahren, die von Maschinenführern häufig zur Formgebung von Werkstücken eingesetzt werden. Sie unterscheiden sich jedoch durch spezifische Merkmale wie ihre Arbeitsweise.

In diesem Artikel werden die Unterschiede zwischen CNC-Schneiden und Laserschneiden und die Faktoren, die bei der Wahl zwischen CNC-Schneiden und Laserschneiden zu berücksichtigen sind, erörtert.

Hauptunterschiede zwischen CNC-Schneiden und Laserschneiden

Der Hauptunterschied zwischen diesen beiden Technologien liegt in der Strategie des CNC-Schneidens und des Laserschneidens verschiedener Materialien in unterschiedliche Formen. In diesem Abschnitt werden die Unterschiede im Detail erörtert.

Werkzeugbau

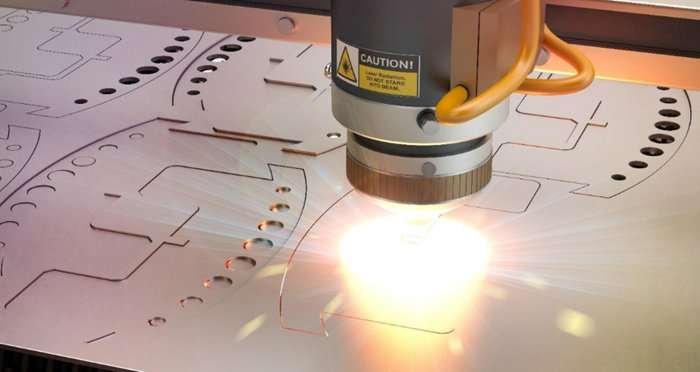

Beim CNC-Schneiden wird das Material mit mechanischen Werkzeugen und Meißeln bearbeitet, wobei die Reibung genutzt wird. Im Gegensatz dazu wird beim Laserschneiden ein intensiver Laserstrahl mit hoher Temperatur auf das Material gerichtet. Dieser grundlegende Unterschied bedeutet, dass jeder Maschinentyp sich in bestimmten Situationen auszeichnet und auf unterschiedliche Schneidanforderungen eingeht.

Es gibt eine breite Palette von gemeinsamen CNC-Bearbeitung Werkzeuge. Bohrer sind zum Beispiel für die Herstellung von Löchern unerlässlich, während Fräser für Konturierungs-, Profilierungs- und Schlitzarbeiten nützlich sind. CNC-Schneiden und Laserschneiden eignen sich gut für Dreharbeiten an zylindrischen Werkstücken. Rotierende Schneidwerkzeuge werden eingesetzt, um vorhandene Löcher zu vergrößern und auf genaue Maße zu bringen.

Für das Laserschneiden gibt es verschiedene Methoden. Das Faserlaserschneiden ist aufgrund seiner Stabilität und Leistung ideal zum Schneiden von Metallen wie Messing, Stahl, Aluminium und Kupfer. Das CO2-Laserschneiden hingegen eignet sich zum Schneiden organischer Materialien und dünner Bleche. Das Nd:YAG-Laserschneiden ist vielseitig einsetzbar und eignet sich sowohl für das Schneiden von Metallen als auch für bestimmte nicht-metallische Materialien.

Materialkompatibilität und Schnittkomplexität

Die CNC-Zerspanung ist ideal für die Bearbeitung einer Vielzahl von Materialien, darunter Verbundwerkstoffe, Metalle, Holz und Kunststoffe. Es ist perfekt für die Bearbeitung sehr dicker Materialien und kann einfache oder komplexe Formen und Schnitte ausführen. Daher verwenden Maschinenbauer das CNC-Schneiden im Vergleich zum Laserschneiden bei Hochleistungsanwendungen, die einen erheblichen Materialabtrag erfordern.

Das Laserschneiden eignet sich für die Bearbeitung von Materialien wie Metallen, Holz, Kunststoffen usw. Diese Technologie ist perfekt für die Herstellung komplizierter Designs wie scharfe Winkel und Kurven ohne Werkzeugwechsel. CNC-Lasermaschinen sind ideal für die Bearbeitung empfindlicher Materialien für verschiedene Anwendungen.

Geschwindigkeit

In Bezug auf die Geschwindigkeit haben CNC-Schneidwerkzeuge gegenüber Laserschneidwerkzeugen ihre Vorteile, je nach den spezifischen Anforderungen des Projekts. Laserschneiden können oft eine Vielzahl von Materialien in einem einzigen Durchgang durchtrennen. Dies ist besonders bei dünneren Materialien von Vorteil und kann die Bearbeitungszeit verkürzen. Mit zunehmender Materialdicke kann die Leistung von Laserschneidern jedoch abnehmen.

Andererseits können CNC-Schneidverfahren mehrere Arbeitsgänge erfordern, insbesondere bei dickeren Materialien. Dadurch kann sich die Gesamtbearbeitungszeit verlängern. Dennoch sind CNC-Schneidemaschinen bei der Bearbeitung dickerer Werkstücke den Laserschneidern in der Regel überlegen.

Präzision

Die Entwurfsphase ist entscheidend für das Erreichen der gewünschten Ergebnisse. Es ist wichtig, die verwendete Maschine zu berücksichtigen und die Konstruktionsdatei entsprechend anzupassen, um den Schneidprozess zu optimieren.

Die meisten Laserschneider bieten eine beeindruckende Gravur- oder Schneidgenauigkeit, die in der Regel im Bereich von ±0,0004 Zoll (±0,01 mm) liegt. Dies übertrifft die Genauigkeit von ±0,004 Zoll (±0,1 mm), die normalerweise mit CNC-Maschinen verbunden ist.

Laserschneiden ermöglicht Präzisionsschnitte, insbesondere bei komplizierten Designs mit Ecken und Kurven. Es kann effektiv einen Radius von nur 0,1 mm (0,004 Zoll) erreichen. Für tiefe Schnitte ist es jedoch nicht unbedingt geeignet. Auf der anderen Seite ist das CNC-Schneiden im Vergleich zum Laserschneiden in der Lage, präzise Schnitte mit Radien von 2 mm bis 0,08 mm (0,08 Zoll bis 0,003 Zoll) durchzuführen.

Anforderungen an das Einspannen

CNC-Maschinen sind auf starke Spannmethoden angewiesen, um das Werkstück sicher zu fixieren. Dies gewährleistet eine effektive Anwendung der Zerspanungskraft bei der Bearbeitung. Diese Spannvorrichtungen werden direkt über der Oberfläche des Werkstücks positioniert. Daher müssen Sie die Platzierung der Spanner und die Anpassungen des Werkzeugwegs sorgfältig bedenken, um Werkzeugkollisionen zu vermeiden.

Im Gegensatz dazu ist das Laserschneiden ein berührungsloses Verfahren, das bei den meisten Materialien keine große Arbeitshaltung erfordert. Bei leichten und flexiblen Materialien wie Schaumstoffen mit geringer Dichte kann jedoch eine Arbeitsunterstützung erforderlich sein. In solchen Fällen können Optionen wie doppelseitiges Klebeband dazu beitragen, dass das Material nicht verrutscht. Die Wahl des Arbeitsschutzes hängt vom jeweiligen Material und seinen Eigenschaften ab.

Qualität der Ausführung

Bei der CNC-Bearbeitung entstehen in der Regel grobe Schnitte, die oft eine zusätzliche Bearbeitung erfordern, um die gewünschte Oberflächengüte zu erreichen. Im Gegensatz dazu, Laser schnell erzeugen saubere Schnitte mit einer hochwertigen Oberflächenbeschaffenheit. Bei diesem Verfahren wird das Material erhitzt und geschmolzen, wodurch die Schnittkanten effektiv versiegelt werden. Das Ergebnis ist ein hochwertiges Finish des Endprodukts.

Sie sollten jedoch beachten, dass das CNC-Schneiden im Vergleich zum Laserschneiden manchmal zu verbrannten Kanten führen kann, was für bestimmte Anwendungen möglicherweise nicht wünschenswert ist.

Faktoren, die bei der Wahl zwischen CNC-Schneiden und Laserschneiden zu berücksichtigen sind

Bei der Wahl zwischen CNC-Schneiden und Laserschneiden helfen verschiedene Überlegungen bei der Entscheidung für die ideale Technologie. Darüber hinaus beeinflussen spezifische Projektanforderungen und Materialien Ihre Wahl zwischen diesen Schneidtechniken. Im Folgenden finden Sie einige der entscheidenden Faktoren, die Sie berücksichtigen sollten.

Wärmeempfindlichkeit und Dicke des Materials

Die Hitzeempfindlichkeit der zu bearbeitenden Materialien ist ein wesentlicher Faktor, der berücksichtigt werden muss. Beim Laserschneiden wird konzentrierte Wärme freigesetzt, die sich negativ auf das Material des Werkstücks auswirken kann. Bei der Herstellung hitzeempfindlicher Werkstoffe kann CNC-Schneiden im Vergleich zum Laserschneiden jedoch die ideale Wahl sein.

Außerdem kann der Einsatz von Laserschneidern für die Bearbeitung dickerer Materialien kompliziert sein, da sie dünne Materialbahnen besser schneiden.

Kosten und Budget

Bei der Entscheidung zwischen CNC-Schneiden und Laserschneiden ist ein Vergleich der Installations-, Wartungs- und Betriebskosten der Produktionsmaschinen für jede Schneidtechnologie von entscheidender Bedeutung. CNC-Schneidemaschinen können höhere Betriebskosten haben, auch wenn ihre Anschaffungskosten niedriger sind. Andererseits können die Anfangskosten von Laserschneidmaschinen teuer sein. Dennoch können sie für bestimmte Anwendungen letztendlich kosteneffizient sein.

Komplexität der Teile

Die Komplexität des zu schneidenden Teils ist ein entscheidender Faktor, der bei jedem Schneideverfahren berücksichtigt werden muss. Laserschneidmaschinen bieten die Präzision und Geschwindigkeit, die für die Bearbeitung komplexer und komplizierter Muster auf Teilen erforderlich sind. Umgekehrt eignet sich das CNC-Schneiden gut für die Bearbeitung dickerer Materialien zur Herstellung von Teilen mit einfacheren Formen.

Vorlaufzeit

Berücksichtigen Sie die Vorlaufzeit für Ihr Projekt, wenn Sie sich für das ideale Schneidverfahren entscheiden. Laserschneidmaschinen lassen sich in der Regel schneller einrichten als CNC-Maschinen. Daher eignen sich CNC-Schneidemaschinen im Vergleich zu Laserschneidemaschinen für kleine Produktionsserien und die schnelle Herstellung von Prototypen, da sie eine kürzere Vorlaufzeit bieten.

Überblick über das CNC-Schneiden

Was ist CNC-Schneiden?

Beim CNC-Schneiden werden CNC-Maschinen eingesetzt, die einen Materialblock mit Hilfe physikalischer Schneidwerkzeuge in verschiedene einfache oder komplexe Geometrien bringen. Diese Maschinen stehen oft in engem Kontakt mit dem Werkstück, um die gewünschten Abmessungen zu erzeugen. Darüber hinaus verwenden die Hersteller das CNC-Schneiden im Vergleich zum Laserschneiden häufig zum Hinzufügen von Verrunden und Anfasen zu verschiedenen Teilen.

Diese computergesteuerten Zerspanungswerkzeuge, darunter Bohrer, Fräsen und Oberfräsen, folgen einer Reihe von Computerbefehlen, die als G-Code-Datei bekannt sind. Zerspanungsmechaniker verwenden verschiedene CNC-Softwareprogramme, um verschiedene CAM-, CAD- und Steuerungsvorgänge von CNC-Schneidmaschinen zu bearbeiten.

CNC-Schneidwerkzeuge

CNC-Schneidewerkzeuge sind für Fertigungsverfahren wie auch für andere Komponenten von entscheidender Bedeutung, da sie die Arbeitsqualität und die Produktherstellung bestimmen. Mit diesen Werkzeugen können verschiedene Zerspanungsvorgänge durchgeführt werden, darunter auch die CNC-Gravur. Die Art des Zerspanungswerkzeugs kann jedoch die Vorschubgeschwindigkeit, die Spindeldrehzahl und die Größe der vom Werkstück geschnittenen Späne beeinflussen.

Typische CNC-Schneidwerkzeuge sind:

Bohreinsätze

Bohrer oder Bohrwerkzeuge sind vielseitige Schneidwerkzeuge, die zur Herstellung von Löchern in Werkstücken geeignet sind, wenn Spitzen-CNC-Maschinen. Zentrums-, Spiral-, Punkt- und Spezialbohrer sind typische CNC-Schneideverfahren im Vergleich zum Laserschneiden zur Herstellung spezifischer Lochgeometrien.

Fräswerkzeuge

Fräswerkzeuge sind praktische Werkzeuge für Bearbeitungsvorgänge wie Konturieren, Profilieren und Schlitzen. CNC-Fräser haben in der Regel unterschiedliche Formen, wie T-Nut-Fräser, Schaftfräser, Planfräser und Walzenfräser.

Werkzeuge zum Drehen

Beim CNC-Schneiden im Vergleich zum Laserschneiden werden beim Schneiden Drehwerkzeuge verwendet, um zylindrische Werkstücke durch Schneiden von Material während der Drehung des Werkstücks zu formen. Zu den Drehwerkzeugen gehören Einsätze wie z. B. Hartmetalleinsätze, die in verschiedenen Geometrien für unterschiedliche Drehaufgaben erhältlich sind.

Reibahle

Eine Reibahle ist ein rotierendes Schneidwerkzeug mit zylindrischer oder konischer Struktur, das üblicherweise zur Vergrößerung und Fertigstellung vorhandener Löcher mit genauen Abmessungen verwendet wird. Diese Reibahlen haben eine engere Toleranz und sorgen für einen exakten Durchmesser und ein präzises Finish der in den Werkstücken bearbeiteten Löcher.

Vorteile des CNC-Schneidens

- Gleichmäßigkeit: Das CNC-Schneiden ermöglicht Teile, die den Design-Spezifikationen entsprechen, ohne dass die Qualität beeinträchtigt wird. Diese Technologie bietet die ideale Präzision für die Prototypen- und Massenproduktion.

- Geringe Arbeitskosten: Bei der CNC-Schneidtechnologie werden Maschinen eingesetzt, die nur wenig oder gar keine Bedienereingriffe erfordern. Daher kann ein Mitarbeiter bei Aufträgen mit längeren Zykluszeiten mehrere Schneidemaschinen bedienen und so die Arbeitskosten senken.

- Kontinuierlicher Betrieb: CNC-Schneiden ermöglicht eine kontinuierliche Bearbeitung, die eine hohe Produktionsrate und minimale Produktionszeit ermöglicht.

- Vielseitige Anwendungen: Das CNC-Schneiden ist für verschiedene Zwecke in unterschiedlichen Branchen wie Bauwesen, Maschinenbau, Kunstdesign und Architektur sehr gut geeignet.

Nachteile des CNC-Schneidens

- Bedienerfehler: Beim CNC-Schneiden im Vergleich zum Laserschneiden treten Bedienerfehler auf, die die Genauigkeit der bearbeiteten Teile beeinträchtigen können.

- Werkzeugvoreinstellung: Die Werkzeugvoreinstellung ist eine der wesentlichen Einschränkungen beim CNC-Fräsen. Die Technik erfordert die Montage jedes Werkzeugs in seinem Halter für die richtige Positionierung, was länger dauern kann.

- Design-Einschränkungen: Es kann sein, dass Sie bei der Gestaltung auf bestimmte Beschränkungen stoßen CNC-Vorrichtungen Schneiden, da das Verfahren von computergesteuerten Kontrollen abhängt. Daher kann es für Teile mit unregelmäßigen Formen ungeeignet sein.

Überblick über das Laserschneiden

Was ist Laserschneiden?

Beim Laserschneiden wird ein Laserstrahl verwendet, um anstelle von Schleifwerkzeugen und Körperkontakt präzise Schnitte an Werkstücken vorzunehmen. Im Allgemeinen verwenden Laserschneider einen computergesteuerten Laserkopf, der einen hohen Laserstrahl auf das Werkstück konzentriert, um präzise Schnitte zu machen.

Die Steuerungssoftware interpretiert den Entwurf und steuert die Bewegung des Laserkopfes, um den Weg des gewünschten Musters nachzuzeichnen.

Arten des Laserschneidens

Es gibt verschiedene Arten des Laserschneidens mit unterschiedlichen Materialien und Anwendungen. Nachfolgend sind die typischen Arten des Laserschneidens aufgeführt.

Faserlaserschneiden

Faser-CNC-Schneiden im Vergleich zum Laserschneiden schneidet Materialien mit einer faseroptischen Laserquelle, die hochenergetische Lichtstrahlen aussendet. Aufgrund ihrer Vibrationsfestigkeit und hohen Ausgangsleistung werden sie häufig zum Schneiden von Metallen wie Messing, Stahl, Aluminium und Kupfer verwendet.

CO2-Laserschneiden

Beim CO2-Laserschneiden wird ein leistungsstarker Kohlendioxidlaser zum Schneiden von Materialien verwendet. Diese Art des Laserschneidens erzeugt einen mit Kohlendioxidgas betriebenen Infrarotstrahl, der die meisten organischen Materialien durchdringt. CO2-Laser eignen sich hervorragend für das Schneiden dünner Bleche, die Holzbearbeitung und die Lasergravur.

Nd: YAG-Laserschneiden

Neodym-dotierte Yttrium-Aluminium-Granat-Laser verwenden ein Festkörperlaserinstrument und erzeugen einen hochenergetischen fokussierten Strahl. Dieses Laserschneiden ist perfekt für speziellere Anwendungen.

Das Nd:YAG-Laserschneiden ist mit verschiedenen Anwendungen kompatibel, da es sich ideal zum Schneiden von Metallen und bestimmten nichtmetallischen Materialien eignet. Zu den typischen Anwendungen gehören die Schmuckherstellung, die Mikrobearbeitung und die Herstellung medizinischer Geräte.

Vorteile des Laserschneidens

- Hohe Genauigkeit und Präzision: CNC-Schneiden im Vergleich zum Laserschneiden bietet Komponenten mit hoher Genauigkeit. Es bietet die enge Toleranz, die bei der Herstellung verschiedener Teile für die Medizin- und Luftfahrtindustrie erforderlich ist.

- Berührungsloses Schneiden: Das Laserschneiden ist ein berührungsloser Prozess, der das Risiko mechanischer Reibung, die das Werkstück beschädigen könnte, verringert.

- Qualität: Laserschneider machen saubere und glatte Schnitte mit wenig bis gar keinem Grat oder Oberflächenrauhigkeit. Daher müssen die mit Laserschneidern bearbeiteten Teile in der Regel nicht nachbearbeitet werden.

Nachteile des Laserschneidens

- Begrenzung der Metalldicke: Das Laserschneiden ist für das Schneiden dickerer Materialien ungeeignet. Die Hersteller verwenden Lasermaschinen nur zum Schneiden von Metallen mit geringer bis mittlerer Dicke.

- Sicherheit: Laserschneidverfahren können bei unzureichender Bedienung gewisse Sicherheitsrisiken bergen, da sie mit Hochleistungslasern arbeiten.

- Bedarf an Fachwissen: Die Laserschneidverfahren erfordern oft einen fachkundigen Bediener mit Kenntnissen der Technologie, um die gewünschten Ergebnisse zu erzielen.

- Giftige Dämpfe: Der beim Laserschneiden eingesetzte Hochleistungsstrahl erzeugt schädliche Gase, insbesondere beim Schneiden von Kunststoffen.

Anwendungen des CNC-Schneidens im Vergleich zum Laserschneiden

CNC-Schneiden vs. Laserschneiden Die Technologien des Laserschneidens sind mit verschiedenen Industriezweigen kompatibel, in denen Präzisionsschneiden und die Formgebung von Werkstücken erforderlich sind. Nachfolgend sind die Anwendungen von Laserschneiden und CNC-Schneiden aufgeführt.

CNC-Schneideanwendungen

- Metallverarbeitung: Mit der CNC-Schneidetechnik werden Metalle wie Kupfer, Aluminium und Stahl bearbeitet. In der Luft- und Raumfahrt, der Automobilindustrie und dem Baugewerbe wird das CNC-Schneiden häufig zur Herstellung von Teilen und Komponenten mit engen Toleranzen eingesetzt.

- Kunststoff-Fertigung: Hersteller in vielen Branchen verwenden CNC-Schneiden, um Kunststoffprodukte herzustellen. Dazu gehören Displays, Schilder und kundenspezifische Kunststoffprodukte.

- Prototyping: Ingenieure und Produktentwickler verlassen sich auf die CNC-Zerspanung, um Prototypen herzustellen und zu testen, bevor sie in großen Stückzahlen produziert werden.

Laserschneiden Anwendungen

- Schmuckherstellung: Laserschneidmaschinen eignen sich gut für die Herstellung komplexer und filigraner Designs in Edelsteinen und Edelmetallen bei der Schmuckherstellung. Hersteller nutzen die Lasermarkierung für die Herstellung individueller Produkte.

- Medizinische Geräte: Hersteller im medizinischen Bereich nutzen das Laserschneiden bei der Herstellung von chirurgischen Instrumenten, Stents und anderen medizinischen Geräten aufgrund der bemerkenswerten Präzision und der geringen thermischen Wirkung auf das Material.

- Automobil-Innenausstattung: Automobilhersteller verwenden Laserschneidmaschinen, um komplexe Designs und Muster auf Innenraumkomponenten von Fahrzeugen, wie z. B. Armaturenbrettverkleidungen und Ledersitze.

XinCheng's CNC- und Laserschneiddienste

XinCheng ist Ihre zentrale Anlaufstelle für zuverlässige CNC- und Laserschneiddienste, wann immer Sie einen Partner für Ihre Projekte benötigen. Unsere Ingenieure und Maschinenbauer verfügen über die Fähigkeiten und die Erfahrung, um CNC-Maschinen und Laserschneider zu bedienen und präzise, hochwertige Teile zu fertigen.

Wenden Sie sich an uns, wenn Sie unsicher sind, welches Schneidverfahren für Ihre Teile das richtige ist: Laserschneiden oder CNC. Wir sind immer bereit, Ihnen bei der Herstellung von Teilen unterschiedlicher Größe und Geometrie mit den idealen Bearbeitungslösungen zu helfen.

Schlussfolgerung

CNC-Schneiden und Laserschneiden sind typische Bearbeitungsverfahren, die bei der Herstellung von Teilen mit hoher Genauigkeit und ohne Fehler hilfreich sind. Die Wahl zwischen diesen Technologien ist jedoch oft eine Herausforderung. Außerdem haben beide Strategien unterschiedliche Vorteile und Einschränkungen, die Sie bei der Auswahl des besten Schneidverfahrens für Ihre Werkstücke berücksichtigen müssen. Daher ist es wichtig, die Unterschiede zwischen Laser- und CNC-Schneiden zu kennen, um die beste Methode für Ihr Projekt zu finden.

FAQs

Ist CNC-Schneiden schneller als Laserschneiden?

Aufgrund ihrer unglaublich hohen Verarbeitungsgeschwindigkeit können Laserschneider verschiedene Materialien in einem einzigen Durchgang schneiden. Bei CNC-Schneidemaschinen sind dagegen oft mehrere Durchgänge erforderlich, um die meisten Materialien zu schneiden. Außerdem kann ein Laser Materialien doppelt so schnell bearbeiten wie eine typische CNC-Maschine.

Wie groß ist die Standardschnitttiefe von Laserschneidmaschinen?

Während hochentwickelte Laserschneider Materialien mit einer Dicke von 20 mm durchdringen können, kann eine normale Laserschneidmaschine Materialien mit einer Dicke von 0,5 bis 12 mm schneiden.

Was sind die Grenzen des Laserschneidens?

Die Freisetzung von giftigen Gasen und Dämpfen, die hohen Anschaffungskosten und die Materialstärke sind typische Einschränkungen des Laserschneidens.