Haben Sie schon einmal mit dem Schneiden von Metallteilen gekämpft und sich über raue Kanten oder ungenaue Formen geärgert? Das ist ein häufiges Problem, vor allem wenn Sie an Projekten arbeiten, die höchste Präzision erfordern. Manchmal kann das von Ihnen verwendete Werkzeug einfach nicht die Komplexität oder das saubere Finish liefern, das Sie dringend benötigen. Hier kommt die Drahterodierbearbeitung ins Spiel.

In diesem Artikel gehen wir auf die häufigsten Fallstricke ein, auf die Sie beim Drahterodieren stoßen können, von Drahtbrüchen bis hin zu frustrierenden Oberflächenfehlern. Anschließend gehen wir auf bewährte Taktiken zur Lösung dieser Probleme ein, erörtern wichtige Details zu den Werkstoffen, zeigen Ihnen, welche Branchen auf die Drahterodierung angewiesen sind, und stellen Nachbearbeitungsmethoden vor, mit denen Ihr fertiges Teil glänzen kann. Lassen Sie uns eintauchen!

Drahterodieren: Ein kurzer Überblick

Beim Drahterodieren wird ein geladener Draht verwendet, um leitende Materialien mit äußerster Präzision zu durchtrennen. Sie minimiert die mechanische Belastung, hilft bei der Herstellung komplexer Formen, bietet enge Toleranzen, arbeitet mit zähen Legierungen und liefert konsistente, wiederholbare Ergebnisse. Das Drahterodieren ist mit Herausforderungen wie Drahtbruch, ungleichmäßigen Schnittgeschwindigkeiten und thermischer Belastung der Teile verbunden. Die Beachtung der Drahtspannung, die Optimierung der Leistungseinstellungen und die Gewährleistung einer ordnungsgemäßen Spülung können viele dieser Probleme verhindern.

Materielle Schwierigkeiten

Bestimmte Legierungen, wie Titan oder Wolframkarbid, können bei zu hohen Leistungseinstellungen zu Drahtbruch führen. Die Wahl der richtigen Schneidestrategie und die Einstellung der entsprechenden elektrischen Parameter können bei der Arbeit mit diesen zähen und hitzebeständigen Materialien einen großen Unterschied machen.

Inkonsistente Schnittgeschwindigkeit

Manchmal verlangsamen oder beschleunigen sich Schnitte unerwartet. Dies kann zu unerwünschten Formen und Oberflächenbeschaffenheiten führen. Die Kontrolle des Spülsystems, der Drahtspannung und der Funkenparameter trägt dazu bei, einen reibungslosen und gleichmäßigen Schneidprozess von Anfang bis Ende zu gewährleisten.

Schlechte Oberflächenbeschaffenheit

Verunreinigungen, die falsche Art der Drahterosion oder eine fehlende Nachbearbeitung können Ihre Teile rau aussehen lassen. Die Auswahl der richtigen Drahtbeschichtung, die Feinabstimmung der Entladungsparameter und die Anwendung einer geeigneten Oberflächenbearbeitungsmethode tragen wesentlich dazu bei, ein glattes, poliertes Endprodukt zu erhalten.

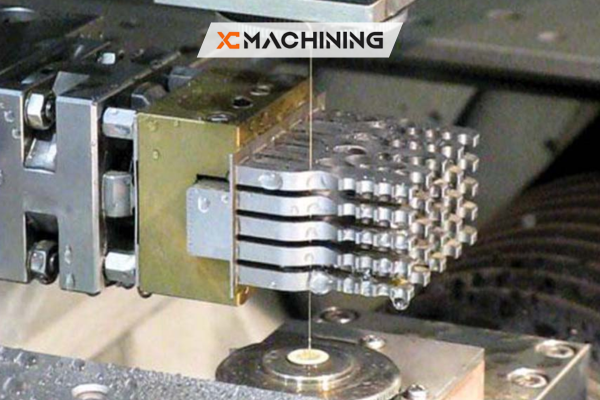

Wie Drahterodieren funktioniert

Das Drahterodieren (EDM) ist ein nicht-traditionelles Schneidverfahren, bei dem elektrische Funken zur Erosion von Metall verwendet werden. Es gibt keinen direkten Kontakt mit dem Werkstück. Stattdessen wird ein dünner Draht, oft aus Messing oder beschichtetem Stahl, mit elektrischem Strom versorgt. Wenn er in die Nähe des Metalls gebracht wird, springen winzige Funken über und verdampfen oder schmelzen das Material entlang der vorgesehenen Bahn.

Das Schöne an diesem Verfahren ist die Fähigkeit, komplizierte Formen ohne mechanische Kraftanwendung zu bearbeiten. Ganz gleich, ob Sie Zahnräder mit dünnen Speichen oder medizinische Implantate herstellen wollen, die eine Präzision im Mikrometerbereich erfordern, die Drahterosion macht es möglich. Allerdings erzeugen die Funken Wärme und Ablagerungen, die, wenn sie nicht kontrolliert werden, zu allen möglichen Produktionsproblemen führen können.

Wichtige Materialien für das Drahterodieren

A. Zähe Stähle und Legierungen

Metalle wie Werkzeugstahl, Edelstahl und gehärtete Legierungen sind erstklassige Kandidaten für die Drahterodierung. Ihre Festigkeit kann herkömmliche Schneidwerkzeuge verschleißen, aber das funkenbasierte Verfahren der Drahterosion durchtrennt sie mit relativer Leichtigkeit.

B. Wärmeempfindliche Metalle

Legierungen, die zu Verformungen neigen, wie Titan oder Inconel, eignen sich gut für das Drahterodieren, da das Verfahren nur minimale mechanische Spannungen erzeugt. Falsche Einstellungen können jedoch zum Reißen des Drahtes oder zu einem langsamen Fortschritt führen. Das Gleichgewicht zwischen Leistung und Spülung ist entscheidend.

C. Leitende Keramiken und Karbide

Einige keramische und karbidische Werkstoffe leiten Strom. Obwohl diese Materialien bekanntermaßen hart sind, können sie durch Drahterodieren bearbeitet werden. Es ist wichtig, kleinere Metallprototypen um die korrekte Funkenintensität zu bestätigen und sicherzustellen, dass das Material den Prozess ohne Abplatzungen bewältigen kann.

Die Wahl des falschen Drahtes oder die Nichtbeachtung der Leitfähigkeit des Materials kann zu ineffizienten Funken, hohen Drahtbrüchen und ungenauen Endmaßen führen. Die Anpassung der Leistungseinstellungen an ein bestimmtes Metall oder eine bestimmte Legierung ist die halbe Miete.

Branchen, die auf Drahterodieren angewiesen sind

Luft- und Raumfahrt

Luft- und Raumfahrt Unternehmen haben oft mit komplexen Hochtemperaturkomponenten wie Turbinenschaufeln zu tun. Diese Teile müssen perfekt passen, um die Sicherheit zu gewährleisten. Die Drahterodierbearbeitung bewältigt komplizierte Geometrien und hält enge Toleranzen ein, was sie für Motor- und Strukturelemente von unschätzbarem Wert macht.

Medizinische

Medizinische Geräte-insbesondere Implantate und chirurgische Werkzeuge- erfordern absolute Präzision. Materialien wie Edelstahl und Titan sind in diesem Bereich weit verbreitet, und das Drahterodieren bietet die sterilen, verzugsfreien Schnitte, die zur Einhaltung strenger Gesundheitsvorschriften erforderlich sind.

Werkzeug- und Formenbau

Bei der Herstellung von Formen für Kunststoffteile oder Schmiedegesenken geht es oft um zähe Metalle, die eine präzise Formgebung erfordern. Ein kleiner Fehler im Formenbau kann zu Tausenden von fehlerhaften Teilen führen. Das Drahterodieren sorgt für scharfe Winkel und gleichbleibende Abmessungen, selbst in der Massenproduktion.

Automobilindustrie

Komplexe Getriebeformen, Einspritzdüsen und spezielle Halterungen kommen in Autos vor. Wenn Hersteller Prototypenteile oder leistungskritische Komponenten benötigen, wenden sie sich wegen der Zuverlässigkeit an die Drahterodierbearbeitung.

Überschneidungen in der Industrie:

Luft- und Raumfahrt, Medizin und Automobil verwenden manchmal ähnliche Materialien. Die gleichen Erodiertechniken, mit denen zähe Metalle für Flugzeugkomponenten geschnitten werden, können auch medizinische Implantate aus Edelstahl oder komplizierte Zahnräder für die Automobilindustrie bearbeiten.

Typische Herausforderungen: Nachfolgend sind die wichtigsten Hürden aufgeführt, auf die man stößt, wenn man sich zum ersten Mal mit dem Drahterodieren befasst oder die Maschine an ihre Grenzen bringt.

- Drahtbruch: Oft ausgelöst durch hohe Spannung oder schlechte Spülung.

- Thermische Risse: Wenn die elektrische Entladung das Material überhitzt.

- Langsameres Schneiden: Dies kann auf verschlissene Drahtführungen oder Verunreinigungen zurückzuführen sein.

- Oberflächenrauhigkeit: Möglicherweise aufgrund einer falschen Leistungseinstellung oder einer falschen Kabelzusammensetzung.

- Maßliche Ungenauigkeit: Das passiert, wenn die Kalibrierung der Maschine nicht stimmt oder die Funkenstrecke nicht stimmt.

Die frühzeitige Erkennung dieser Probleme spart Zeit, Material und Frustration.

Überwindung von Drahtbrüchen

Drahtbruch ist die frustrierendste und plötzlich auftretende Unterbrechung bei der Drahterodierbearbeitung. Er hinterlässt ein halbfertiges Werkstück und verschwendeten Draht.

Grundlegende Ursachen:

- Übermäßige Spannung oder falsche Spuleneinstellungen

- Zu hohe Spannung führt zu plötzlichen Lichtbögen

- Unzureichendes Dielektrikum führt dazu, dass sich Ablagerungen um den Draht ansammeln

Wie man es repariert:

- Verringern Sie Ihre Spannung leicht, bis die Pausen aufhören.

- Reduzieren Sie die Leistung, wenn Sie häufiges Einrasten feststellen.

- Verbessern Sie Ihr Spülsystem, um erodierte Partikel zu entfernen.

Infos: In vielen Fällen führt der Wechsel von reinem Messingdraht zu einer zinkbeschichteten Variante zu weniger Drahtbrüchen, da die Beschichtung die Funkenintensität besser kontrolliert.

Wenn es weiterhin zu Unterbrechungen kommt, überprüfen Sie die Stabilität Ihrer Stromversorgung. Spannungsschwankungen von anderen Maschinen in Ihrer Anlage können ebenfalls zufällige Kabelbrüche auslösen.

Aufrechterhaltung einer konstanten Schnittgeschwindigkeit

Langsame oder ungleichmäßige Schnittgeschwindigkeiten führen zwar nicht zum völligen Stillstand, aber sie verlängern die Produktionszeiten und bergen das Risiko ungleichmäßiger Kanten. Konsistenz ist das A und O bei der Drahterodierbearbeitung.

Anzeichen für inkonsistente Geschwindigkeit:

- Unregelmäßiges Brummen oder stotternde Geräusche

- Sichtbare Grate an der Schnittkante

- Spürbare Unterschiede in der Schnitttiefe von einer Seite zur anderen

Mögliche Lösungen:

- Dielektrische Qualität prüfen: Wenn die Flüssigkeit verschmutzt oder alt ist, können sich die Funken nicht richtig bilden.

- Vorschubgeschwindigkeit einstellen: Eine einfache Änderung kann Ihren Schnitt stabilisieren.

- Optimieren von Drahtführungen: Abgenutzte Führungen können den Draht fehlleiten und die Schneidleistung verringern.

Anregung: Führen Sie ein Protokoll über Ihre Schnittgeschwindigkeiten und Einstellungen. Mit der Zeit werden Sie Muster erkennen und schnell herausfinden, was die Ursache für die Verlangsamung ist.

Die beste Lösung beginnt oft mit einer gründlichen Überprüfung der Maschine, um sicherzugehen, dass keine mechanischen Probleme im Spiel sind.

Reduzierung von Oberflächenfehlern

Eine schöne Oberfläche kann der entscheidende Faktor zwischen einem passablen und einem wirklich beeindruckenden Produkt sein. Grübchen, Rillen oder ungleichmäßige Oberflächenstrukturen können durch suboptimale Bearbeitungsparameter beim Drahterodieren entstehen.

Grundlegende Ursachen:

- Bei einer zu hohen Stromstärke entstehen große Krater.

- Unzureichende Spülung, so dass Ablagerungen am Schnitt haften bleiben.

- Defekte oder alte Kabel, die Rückstände hinterlassen.

Wirksame Gegenmaßnahmen:

- Mehrere Durchgänge: Zuerst einen Schruppdurchgang und dann einen zweiten Durchgang mit geringerer Leistung zur Feinabstimmung der Oberfläche durchführen.

- Sauberes Dielektrikum: Wechseln oder filtern Sie die Flüssigkeit regelmäßig.

- Auswahl der Drähte: Ein speziell beschichteter Draht kann die Oberflächenqualität verbessern.

Tatsache: Einige Hersteller verwenden Mikro-Finishing-Techniken wie Ultraschallreinigung nach CNC und EDM um letzte Rückstände und Ablagerungen zu entfernen.

Wenn die endgültige Oberfläche immer noch nicht perfekt ist, können Sie einen einfachen Polier- oder Kugelstrahlschritt hinzufügen, um einen glatten, gleichmäßigen Glanz zu erzielen.

Umgang mit thermischen Effekten

Beim Drahterodieren wird zwar kein direkter Druck auf das Material ausgeübt, aber die elektrische Entladung erzeugt Wärme. Wenn Ihre Anlage dieser Hitze nicht gewachsen ist, werden Sie Mikrorisse oder innere Spannungen feststellen.

Warum das wichtig ist:

Risse oder Verformungen können ein Teil für die Verwendung in der Luft- und Raumfahrt oder in der Medizintechnik untauglich machen. Selbst kleinere Risse können während des Betriebs wachsen und zu katastrophalen Ausfällen führen.

Strategien zur Wärmekontrolle:

- Verwenden Sie gepulste Energie, um zu begrenzen, wie viel Wärme auf einmal in das Metall gelangt.

- Ziehen Sie eine langsamere Fütterung in Betracht, wenn Sie Anzeichen von Versengungen oder Verfärbungen feststellen.

- Geben Sie dem Stück nach längeren Schnitten kurze "Abkühlpausen".

Kurzer Tipp: Mit Infrarot-Thermometern oder Wärmebildkameras können Sie heiße Stellen am Werkstück aufspüren und Ihr Vorgehen unterwegs anpassen.

Die Ausgewogenheit von Geschwindigkeit und Wärmemanagement sorgt für einen präzisen Schnitt ohne unerwünschte Strukturschäden.

Oberflächenbearbeitungsmethoden nach dem Erodieren

Manchmal braucht selbst der beste Drahterodierschnitt ein wenig zusätzliche Politur oder Schutz. Unterschiedliche Anwendungen erfordern unterschiedliche Feinschliffe.

- Passivierung: Dies ist vor allem bei rostfreiem Stahl nützlich, wo eine Schutzschicht vor Korrosion schützt.

- Eloxieren: Häufig bei Aluminiumteilen anzutreffen, wobei eine harte Oxidschicht hinzugefügt wird.

- Polieren: Ein mechanisches oder chemisches Verfahren, um eine reflektierende Oberfläche hervorzuheben.

- Pulverbeschichtung: Eine dekorative und schützende Oberfläche, die gerne für Werkzeuge oder Konsumgüter verwendet wird.

- Galvanik: Fügt eine dünne Metallschicht wie Nickel oder Chrom hinzu, um die Härte zu erhöhen oder Rost zu verhindern.

Das hängt von der Endanwendung Ihres Teils ab. Kfz-Getriebe benötigen vielleicht eine widerstandsfähige Oberfläche, um die Reibung zu bewältigen, während chirurgische Werkzeuge vielleicht nur passiviert werden müssen, um die medizinischen Hygienestandards zu erfüllen.

Gemeinsame Herausforderungen und Lösungen auf einen Blick

Nachfolgend finden Sie eine Kurzanleitung, die Sie immer dann verwenden können, wenn bei der Drahterodierung etwas schief läuft oder nicht in Ordnung zu sein scheint.

| Herausforderung | Mögliche Ursachen | Schnelle Lösungen |

|---|---|---|

| Drahtbruch | Übermäßige Spannung, hohe Leistung | Spannung verringern, Leistungseinstellungen reduzieren, Spülung verbessern |

| Schlechte Oberflächenbeschaffenheit | Falscher Draht, verschmutzte Flüssigkeit | Drahttyp wechseln, dielektrische Flüssigkeit reinigen/ersetzen |

| ungenaue Schnitte | Fehlausrichtung, alter Draht | Maschine neu kalibrieren, neuen Draht verwenden |

| Thermische Verzerrung | Hohe Energie, keine Kühlpausen | Niedrigere Funkenleistung, zusätzliche Kühlpausen |

| Langsame Schnittgeschwindigkeit | Verstopfungen, niedriger Spüldruck | Spülrate erhöhen, Düsen überprüfen |

| Elektrische Fluktuationen | Instabile Stromversorgung | Verwendung von USV, Spannungsreglern, getrennten Stromleitungen |

Verwenden Sie diese Tabelle als Grundlage. Jedes Geschäft und jedes Material kann Folgendes erfordern leichte Optimierungen, aber es ist ein praktischer Ausgangspunkt, um Probleme schnell zu diagnostizieren und zu beheben.

Schlussfolgerung

Die Bewältigung von Herausforderungen bei der Drahterodierbearbeitung mag auf den ersten Blick entmutigend erscheinen. Ob lästige Drahtbrüche, hartnäckige Oberflächenfehler oder falsch ausgerichtete Schnitte - diese Hürden können die Produktivität beeinträchtigen und die Präzision gefährden. Wenn Sie jedoch die Schlüsselfaktoren kennen, wie z. B. die Spannungskontrolle, die Qualität der dielektrischen Flüssigkeit und die richtigen Leistungseinstellungen, können Sie Probleme oft schon im Keim ersticken.

Achten Sie auf Anzeichen von Problemen, führen Sie regelmäßige Wartungsarbeiten durch und stimmen Sie Ihr Verfahren auf jedes einzelne Material oder jede Form ab. Wenn Sie das tun, werden Sie feststellen, dass die Drahterodierung gleichbleibend hochwertige Teile liefern kann, die in anspruchsvollen Branchen wie der Luft- und Raumfahrt, der Medizin und der Automobilindustrie glänzen. Wenn die Funken genau richtig fliegen, spricht das Ergebnis für sich selbst.

FAQs

Warum bricht mein Draht beim Schneiden von gehärtetem Stahl so häufig?

Eine zu hohe Drahtspannung und hohe elektrische Parameter führen häufig zum Reißen des Drahts, insbesondere bei harten Metallen. Verringern Sie die Spannung ein wenig, passen Sie die Leistungseinstellungen an und sorgen Sie für eine gute Spülung der Schneidzone.

Wie kann ich eine stabile Schnittgeschwindigkeit während des gesamten Auftrags beibehalten?

Achten Sie auf abgenutzte Drahtführungen oder Filter, die den Durchfluss der dielektrischen Flüssigkeit behindern. Wenn Sie diese Teile in einwandfreiem Zustand halten, können Sie Ihren Schnitt stabilisieren und ungleichmäßige Abtragsraten verhindern.

Ist Drahterodieren für dicke Teile geeignet?

Ja, aber Sie müssen geduldig sein. Bei dickeren Teilen können mehr Ablagerungen und Hitze entstehen. Langsamere Vorschübe, stärkeres Spülen und kurze Pausen können daher helfen, Defekte oder Drahtbrüche zu vermeiden.