Generally speaking, a plastic Spritzgussform is made up of numerous parts, and the quality of the parts directly affects the quality of it. The final quality of the injection molding parts is ensured by finishing. Therefore, it is important to control the finishing process. Most mold manufacturing companies use grinding, electrochemical machining, and bench work during the finishing stage. During this stage, it is necessary to control many technical parameters such as part deformation, internal stress, shape tolerance, and dimensional accuracy. In specific production practices, there are many operational difficulties, but there are still many effective empirical methods that are worth learning from.

Die Bearbeitung von Formteilen kann grob in drei Kategorien eingeteilt werden, je nach Aussehen und Form der Teile: Platten, unregelmäßige Teile und Wellen. Das übliche Verfahren sieht in etwa wie folgt aus: Schruppen - Wärmebehandlung (Härten, Anlassen) - Feinschleifen - elektrische Bearbeitung - Einpassen (Oberflächenbehandlung) - Montagebearbeitung.

1. Wärmebehandlung von Teilen

Bei der Wärmebehandlung von Teilen muss nicht nur die erforderliche Härte erreicht werden, sondern es müssen auch die inneren Spannungen kontrolliert werden, um die Maßhaltigkeit während der Bearbeitung des Teils zu gewährleisten. Für verschiedene Materialien gibt es unterschiedliche Behandlungsmethoden. Mit der Entwicklung der Formenbauindustrie in den letzten Jahren hat sich die Zahl der verwendeten Werkstoffe erhöht. Neben Cr12, 40Cr, Cr12MoV und Hartlegierungen können neue Werkstoffe wie pulverlegierter Stahl, z. B. V10 und ASP23, für einige hochfeste und stark beanspruchte männliche und weibliche Formen ausgewählt werden. Diese Werkstoffe haben eine hohe thermische Stabilität und einen guten organisatorischen Status.

Teile aus Cr12MoV werden nach der Grobbearbeitung einer Abschreckbehandlung unterzogen. Nach dem Abschrecken weist das Werkstück eine große Restspannung auf, die bei der Endbearbeitung oder im Betrieb leicht zu Rissen führen kann. Die Teile sollten nach dem Abschrecken im heißen Zustand angelassen werden, um die Abschreckspannung zu beseitigen. Die Abschrecktemperatur wird auf 900-1020℃ geregelt und dann zur Luftkühlung auf 200-220℃ abgekühlt. Dann wird es schnell zum Anlassen in den Ofen bei 220℃ zurückgeführt. Diese Methode wird als einmaliger Härteprozess bezeichnet, mit dem eine hohe Festigkeit und Verschleißfestigkeit erreicht werden kann. Es eignet sich für Formen, bei denen Verschleiß die Hauptausfallursache ist. Wenn in der Produktion Werkstücke mit vielen Ecken und komplexen Formen vorkommen, reicht das Anlassen nicht aus, um die Abschreckspannung zu beseitigen. Vor der Endbearbeitung sind ein Spannungsarmglühen oder mehrere Alterungsbehandlungen erforderlich, um die Spannungen vollständig abzubauen.

Für Teile aus pulverlegiertem Stahl wie V10 und APS23, die ein Anlassen bei hohen Temperaturen vertragen, kann während des Abschreckens ein sekundäres Härtungsverfahren durchgeführt werden. Die Abschrecktemperatur beträgt 1050-1080℃, und dann wird das Hochtemperaturanlassen mehrmals bei 490-520℃ durchgeführt. Mit diesem Verfahren kann eine hohe Schlagzähigkeit und Stabilität erreicht werden, die sich für Formen eignet, bei denen Ausbrüche die Hauptausfallursache sind. Obwohl die Kosten für pulverlegierten Stahl relativ hoch sind, ist seine Leistung gut, und es bildet einen weit verbreiteten Trend.

2. Schleifen von Teilen

There are three main types of Injection mold machining tools used for grinding: surface grinders, internal and external grinders, and tool grinders. During fine grinding process, it is necessary to strictly control the generation of grinding deformation and grinding cracks, even if they are very small, as they will be revealed during subsequent processing. Therefore, the feed for fine grinding should be small, not large, the cooling liquid should be sufficient, and parts with dimensional tolerances within 0.01mm should be ground at a constant temperature as much as possible. According to calculations, for a 300mm long steel piece with a temperature difference of 3°C, the material will change by about 10.8μm, which is 10.8=1.2×3×3 (deformation per 100mm is 1.2μm/°C). This factor needs to be fully considered in each fine processing step.

Selecting the proper grinding wheel is of utmost importance for fine grinding, and when applied to mold steel with high vanadium and molybdenum content, GD single crystal corundum wheels are best suited. Organic bond diamond grinding wheels are typically utilized when working with materials having high quenching hardness. Organic bond grinding wheels offer superior self-grinding capabilities, and workpiece roughness can reach Ra=0.2mm with this option. Over time, CBN grinding wheels (i.e. cubic boron nitride grinding wheel) have shown outstanding processing effect due to new materials used for their manufacture. When applied in CNC form grinding, coordinate grinding, CNC internal and external grinding operations – CBN is superior in terms of its processing capability compared with other types of grinding wheels. As part of the grinding process, it is vital that a grinding wheel be regularly trimmed to maintain its sharpness. Otherwise, its passivation could result in burns on the surface and reduce its strength significantly.

Die meisten Bearbeitungen von plattenförmigen Teilen erfolgen mit Flachschleifmaschinen. Bei der Bearbeitung trifft man häufig auf ein langes und dünnes Blechteil, das schwer zu bearbeiten ist. Während der Bearbeitung verformt sich das Werkstück durch die magnetische Anziehungskraft und bleibt an der Oberfläche des Arbeitstisches haften. Wenn das Werkstück entfernt wird, verformt es sich wieder in seine ursprüngliche Form. Die Dickenmessung ist konsistent, aber die Parallelität entspricht nicht den Anforderungen. Die Lösung kann durch die Anwendung der magnetischen Trennschleifmethode erreicht werden. Beim Schleifen wird ein Block mit gleicher Höhe unter das Werkstück gelegt, und vier Seitenblöcke werden dagegen gesetzt. Während der Bearbeitung werden ein geringer Vorschub und mehrere Durchgänge verwendet. Nach der Bearbeitung einer Seite kann der gleich hohe Block entfernt werden und das Werkstück kann direkt zur Bearbeitung aufgenommen werden. Dadurch kann die Schleifwirkung verbessert und die Anforderungen an die Parallelität erfüllt werden.

Achsenteile haben rotierende Oberflächen, und ihre Bearbeitung erfolgt in der Regel mit Innen- und Außenschleifmaschinen sowie Werkzeugschleifmaschinen. Während des Bearbeitungsprozesses sind der Spindelstock und die Zentrierspitze mit der Stromschiene gleichzusetzen. Wenn es ein Problem mit dem Rundlauf gibt, wird auch das bearbeitete Werkstück dieses Problem haben, was die Qualität des Teils beeinträchtigt. Daher ist es notwendig, den Spindelstock und die Zentrierspitze vor der Bearbeitung zu überprüfen. Beim Schleifen der Innenbohrung sollte die Kühlflüssigkeit vollständig auf die Schleifkontaktstelle gegossen werden, um den reibungslosen Ablauf des Schleifens zu erleichtern. Bei der Bearbeitung von dünnwandigen Wellenteilen ist es am besten, einen Spanntisch zu verwenden, und die Spannkraft sollte nicht zu groß sein, da es sonst leicht zu einer Verformung des "inneren Dreiecks" am Umfang des Werkstücks kommen kann.

3. Elektrische Bearbeitungssteuerung

Moderne Formenfabriken können nicht auf die elektrische Bearbeitung verzichten, mit der verschiedene geformte und hochharte Teile bearbeitet werden können. Sie wird unterteilt in Drahtschneiden und Funkenerosion.

The machining accuracy of wire cutting can reach ±0.003mm, with a roughness of Ra0.2μm. When starting the machining process, it is necessary to check the condition of the Injection Mold machine tool, the deionization degree of the water, the water temperature, the perpendicularity of the wire, the tension, and other factors to ensure a good machining state. Wire cutting is a process of removing material from a whole piece, which destroys the original stress balance of the workpiece and easily causes stress concentration, especially at corners. Therefore, when R<0.2 (especially for sharp corners), suggestions for improvement should be made to the design department. During the machining process, the method of dealing with stress concentration can be applied by using the principle of vector translation. Before finishing, a margin of about 1mm should be left, and the rough shape should be pre-processed. Then, thermal treatment can be carried out to release the processing stress before finishing, ensuring thermal stability.

Bei der Bearbeitung des Patrizenstempels sollte die Wahl der Schnittposition und des Drahtverlaufs sorgfältig bedacht werden. Das beste Ergebnis wird durch Stanzen und Gewindeschneiden erzielt. Hochpräzises Drahtschneiden wird in der Regel viermal durchgeführt, um die Qualität der Teile zu gewährleisten. Bei der Bearbeitung einer Matrize mit Kegel werden im Sinne der Schnelligkeit und Effizienz im ersten Durchgang die geraden Kanten grob bearbeitet, im zweiten Durchgang die Kegel bearbeitet und dann die geraden Kanten verfeinert. Dadurch entfällt das vertikale Schlichten des X-Abschnitts, und es werden nur die geraden Kanten des Schneidkantenabschnitts geschliffen, was Zeit und Kosten spart.

In EDM, it is necessary to first produce electrodes, which can be divided into rough and fine electrodes. Fine machining electrodes require good shape consistency and are best processed using CNC-Werkzeugmaschinen. When selecting the material for the electrode, copper electrodes are mainly used for general steel processing. Cu-W alloy electrodes have good comprehensive performance, especially in the process of machining, with significantly lower consumption than copper. With sufficient flushing fluid, they are suitable for machining difficult materials and finishing complex sections. When producing electrodes, it is necessary to calculate the gap size and number of electrodes. When performing large-area or heavy electrode processing, the workpiece and electrode clamping should be secure to ensure sufficient strength and prevent loosening during processing. When performing deep step machining, attention should be paid to the loss of the electrode at various locations and the arcing caused by poor drainage.

4. Oberflächenbehandlung und Montage

Die Oberfläche des Werkstücks, die während der Bearbeitung Werkzeug- und Schleifspuren aufweist, ist der Ort, an dem sich die Spannungen konzentrieren und die Quelle für die Rissausbreitung ist. Daher ist es notwendig, nach der Bearbeitung die Oberfläche des Werkstücks zu verstärken und die Bearbeitungsrisiken durch Feinschleifen zu beseitigen. Einige Kanten, scharfe Winkel und Öffnungen des Werkstücks werden abgestumpft und R-behandelt. Im Allgemeinen bildet sich auf der Oberfläche durch die elektrische Bearbeitung eine metamorphe, gehärtete Schicht von etwa 6-10μm, die eine grauweiße Farbe aufweist. Die gehärtete Schicht ist spröde und weist Eigenspannungen auf. Vor der Verwendung muss die gehärtete Schicht durch Polieren und Schleifen der Oberfläche vollständig entfernt werden.

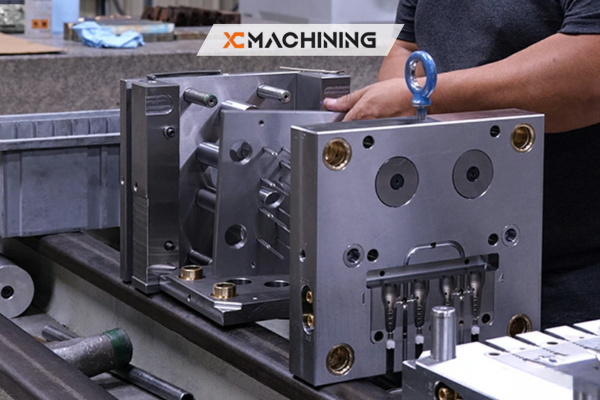

Während des Schleifens und der elektrochemischen Bearbeitung wird das Werkstück bis zu einem gewissen Grad magnetisiert, mit einer schwachen Magnetkraft, die sehr leicht einige kleine Dinge anzieht. Daher sollte das Werkstück vor der Montage entmagnetisiert und die Oberfläche mit Ethylacetat gereinigt werden. Bei der Montage sollten Sie sich zunächst auf die Montagezeichnung beziehen, alle Teile finden und dann die Reihenfolge der Ausrüstung jedes Teils auflisten. Führen Sie die zu treffenden Vorsichtsmaßnahmen auf, und beginnen Sie dann mit dem Zusammenbau der Form. Im Allgemeinen werden zuerst die Führungssäule und die Führungshülse montiert, dann der Formrahmen und die Patrize und Matrize. Anschließend wird das Spiel der einzelnen Teile eingestellt, insbesondere das Spiel zwischen Patrize und Matrize. Nach der Montage sollte die Form geprüft und ein Bericht über die Gesamtsituation verfasst werden. Bei festgestellten Problemen kann die Methode des umgekehrten Denkens angewandt werden, d. h. von der Nachbearbeitung zur Vorbearbeitung, von der Feinbearbeitung zur Grobbearbeitung, und eine Prüfung nach der anderen, bis der springende Punkt gefunden und das Problem gelöst ist.

Practice has proved that good finish Injection mold machining process control can effectively reduce part out-of-tolerance and scrap, and effectively improve the one-time success rate and service life of the mold.