Um diese Aufgabe zu erfüllen, kommt ein spezielles Werkzeug ins Spiel, das als Entgratungsanlage bekannt ist. In diesem Artikel werden wir untersuchen, wie das Entgraten dazu beiträgt, glatte, sichere und polierte Metallteile zu erhalten, die für den vorgesehenen Einsatz bereit sind.

Was ist ein Grat und warum tritt er auf?

Ein Grat ist im Wesentlichen eine unerwünschte, erhabene Kante oder ein kleines Stück überschüssigen Materials, das sich bei verschiedenen Bearbeitungsvorgängen wie Schneiden, Bohren oder Fräsen auf der Oberfläche eines Werkstücks bildet. Es ist der raue, oft scharfe Rückstand, der nach diesen Vorgängen zurückbleibt.

Das Auftreten von Graten ist ein natürliches Nebenprodukt der Metallbearbeitung. Wenn sich ein Schneidwerkzeug durch ein Material, insbesondere Metalle, bewegt, verdrängt es kleine Mengen an Material, was zur Bildung dieser hervorstehenden Kanten führt. Das Vorhandensein von Graten kann jedoch verschiedene unerwünschte Folgen haben, wie z. B. die Beeinträchtigung der Glattheit der fertigen Oberfläche, die Beeinträchtigung der Maßgenauigkeit und Sicherheitsrisiken.

Was ist Entgraten?

In der Metallindustrie ist das Entgraten ein wichtiges Verfahren zur Verfeinerung bearbeiteter Metallprodukte durch die Beseitigung kleiner Unregelmäßigkeiten, die als Grate bezeichnet werden. Bei diesen Graten handelt es sich um unerwünschte Grate oder Vorsprünge aus überschüssigem Material, die bei verschiedenen Bearbeitungsprozessen wie Stanzen oder Fräsen entstehen können.

Darüber hinaus können diese Grate, wenn sie nicht entfernt werden, die Gesamtqualität des fertigen Metallteils beeinträchtigen. Daher ist das Entgraten nach der Bearbeitung oder dem Schweißen ein Schritt, um diese Unvollkommenheiten sorgfältig zu entfernen und ein glattes und zuverlässiges Metallendprodukt zu gewährleisten.

Vorteile des Entgratungsprozesses

Das Entgraten von Metall bietet eine Reihe von Vorteilen, die die Gesamtqualität und Sicherheit bei verschiedenen industriellen Anwendungen verbessern. Hier erkunden wir die wichtigsten Vorteile des Entgratungsprozesses.

Erzielen einer glatten Oberfläche

Einer der wichtigsten Vorteile des CNC-Bearbeitung Verfahren ist die Fähigkeit, bearbeitete Metallprodukte mit einer glatten Oberfläche zu versehen, indem unerwünschte Vorsprünge oder Grate, die bei verschiedenen Bearbeitungsvorgängen entstehen können, entfernt werden. Durch das Entgraten wird sichergestellt, dass die endgültige Oberfläche frei von rauen Stellen ist, was zu einem ästhetisch ansprechenden und hochwertigen Aussehen beiträgt.

Sicherstellung der Maßgenauigkeit

Abgesehen von der Ästhetik spielt das Entgratungsverfahren eine wichtige Rolle bei der Gewährleistung der Maßgenauigkeit von bearbeiteten Metallteilen. Grate können die vorgesehenen Abmessungen eines Werkstücks verzerren und seine Funktionalität und Passform beeinträchtigen.

Durch die Entfernung von Graten trägt das Entgraten zur Präzision und Genauigkeit des Endprodukts bei, indem es die vorgegebenen Toleranzen einhält und die Gesamtleistung des Metallteils verbessert.

Verbesserung von Sicherheit und Funktionalität

Bei allen Anwendungen, die mit bearbeiteten Metallprodukten zu tun haben, steht die Sicherheit an erster Stelle. Unbehandelte Grate können ein Sicherheitsrisiko darstellen und Schnitte, Abschürfungen oder Interferenzprobleme verursachen. Das Entgratungsverfahren beseitigt diese Risiken, indem es scharfe Kanten und Vorsprünge entfernt und so die Sicherheit des Endprodukts erhöht.

Außerdem wird durch die Entfernung von Graten die Funktionalität verbessert, so dass mögliche Probleme, die durch Unregelmäßigkeiten in der Metalloberfläche entstehen könnten, vermieden werden.

Verlängerte Produktlebensdauer

Entgraten dient nicht nur der Ästhetik, sondern erhöht auch die Langlebigkeit der Produkte, da sie weniger verschleißanfällig sind. Durch die Beseitigung von Graten werden Maschinen und Werkzeuge vor Schäden geschützt, was zu einer längeren Lebensdauer führt.

Verschiedene Arten von Fräsern

Bei der spanenden Bearbeitung können beim Schneiden, Bohren oder Fräsen verschiedene Arten von Graten entstehen, die die Qualität und Sicherheit von Metallteilen beeinträchtigen. Schauen wir uns die Identifizierung der verschiedenen Gratarten an.

1. Mechanische Grate

Mechanische Grate entstehen beim Schneiden oder Bohren von Maschinenteilen und erzeugen raue Kanten, die Leistung und Sicherheit beeinträchtigen können. Diese unerwünschten Grate können die Lebensdauer des Teils und die Gesamtqualität der Montage erheblich beeinträchtigen. Die Verwendung eines speziellen What is Deburring-Werkzeugs mit Hochgeschwindigkeitsrotation ist eine nützliche Methode zur Entfernung dieser unerwünschten Grate.

2. Thermische Grate

Während mechanische Grate bei Metallteilen üblich sind, werden thermische Grate bei Kunststoffteilen während des Form- oder Gießverfahrens durch überschüssiges Material verursacht, das bei diesen Fertigungsverfahren entsteht. Diese überschüssigen Materialien können sich negativ auf die Qualität des Endprodukts auswirken und Faktoren wie Oberflächengüte und Maßhaltigkeit beeinträchtigen. Daher kann das Vorhandensein von thermischen Graten die Gesamtfunktionalität und Ästhetik von Kunststoffteilen beeinträchtigen.

3. Poisson-Frässtifte

Poisson-Grate sind erhabene Kanten auf Metalloberflächen nach Bearbeitungsvorgängen wie Bohren oder Fräsen. Diese Grate werden durch die Metallverschiebung während dieser Prozesse verursacht. Fachkräfte verwenden What is Deburring-Werkzeuge mit Präzision, um diese überschüssigen Metallvorsprünge zu entfernen. Das Vorhandensein von Poisson-Graten kann Risiken mit sich bringen, einschließlich der Gefahr von Schnittverletzungen durch scharfe Kanten und Schwierigkeiten beim Einbau von Maschinenteilen.

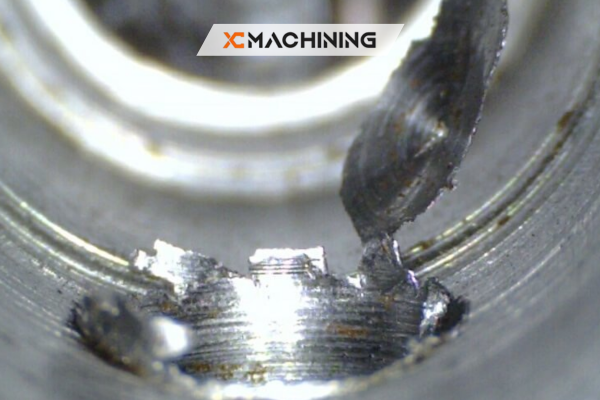

4. Interne Grate

Nach Bohr- und Reibvorgängen bilden sich in den Löchern Innengrate. Diese verdeckten Grate werden durch die Metallverschiebung während des Bohrens und Reibens verursacht. Diese verdeckten Grate können die Gesamtqualität der gebohrten und geriebenen Löcher beeinträchtigen und potenzielle Probleme bei der Montage von Komponenten verursachen.

5. Externe Grate

Äußere Grate treten bei Schneidvorgängen an den Kanten hervor und entstehen durch Materialverschiebung während des Schneidvorgangs. Diese vorstehenden Grate können die Integrität des Materials erheblich beeinträchtigen, was zu Problemen bei der Maschinenleistung und erhöhtem Verschleiß führen kann.

6. Restliche Grate

Nach Bearbeitungsvorgängen können Restgrate auftreten, die eine potenzielle Gefahr für Maschinen und Bediener darstellen. Diese verbleibenden Grate stellen ein potenzielles Risiko für Maschinen und Bediener dar und beeinträchtigen die Sicherheit und die allgemeine Funktionalität.

4 Entgratungsmethoden, die Sie kennen sollten

Beim Entgraten, einem kritischen Schritt im Bearbeitungsprozess, werden verschiedene Techniken eingesetzt, um unerwünschte Grate zu entfernen, die beim Schneiden, Bohren oder Fräsen entstehen. Die Wahl der Entgratungsmethode hängt von Faktoren wie den Metallarten, den Anwendungen und der gewünschten Oberflächenqualität ab. Im Folgenden werden die vier gängigsten Methoden für eine effektive CNC-Fräsdienstleistungen und Was ist Entgraten.

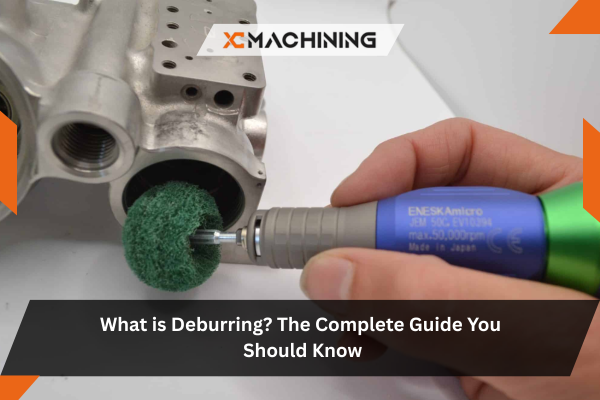

Mechanisches Entgraten

Der mechanische Entgratungsprozess wird als automatisches Entgraten bezeichnet und verwendet BogenschneidenSchleif-, Fräs- oder Bürstwerkzeuge zur Beseitigung von Graten durch direkten Kontakt mit dem Werkstück. Dieser Ansatz ist kosteneffizient, da das What is Deburring Tool nahtlos in Bearbeitungszentren integriert werden kann, wodurch der Bedarf an sekundärer Ausrüstung entfällt.

Darüber hinaus bietet das maschinelle Entgraten Vorteile in Bezug auf Geschwindigkeit, Genauigkeit und Wiederholbarkeit im Vergleich zu manuellen What is Deburring-Verfahren. Der Einsatz von hochmodernen Werkzeughaltern mit automatischer Kompensation und Schwimmern gewährleistet einen gleichmäßigen Druck und eine einheitliche Endbearbeitung und ermöglicht eine schnelle Anpassung an Gratgröße und Steifigkeit.

Manuelles Entgraten

Beim manuellen Entgraten handelt es sich um eine wirtschaftliche und häufig angewandte Methode, bei der mit handgeführten Werkzeugen Grate von Metall- und Kunststoffteilen abgeschliffen, geschliffen oder abgekratzt werden. Dieser lokalisierte Prozess zielt auf bestimmte Bereiche ab, ohne das gesamte Teil zu beeinträchtigen.

Das manuelle Entgraten ist zwar einfach, kann aber langsam sein und die betriebliche Produktivität beeinträchtigen. Zu den Methoden im Bereich Entgraten gehören das Bürsten, bei dem rotierende Bürsten verwendet werden, um Grate abzuschaben, das Schleifen mit abrasiven Materialien für unterschiedliche Oberflächengüten und das Blechkantenschleifen, ein Verfahren, bei dem Schleifscheiben zum Glätten von Blechkanten eingesetzt werden.

Elektrochemisches Entgraten

Beim elektrochemischen Entgraten wird die Elektrolyse zur Beseitigung von Graten durch anodische Metallauflösung eingesetzt. Das Werkstück wird an einen Stromkreis angeschlossen und in einen Elektrolyten getaucht, während ein isoliertes, kathodisches Werkzeug die Elektrolyse und die anodische Reaktion auf die vom Grat betroffenen Bereiche konzentriert. Diese präzise Methode ist für schwierige Metalle geeignet, erfordert jedoch den Einsatz chemischer Verbindungen, was ihre Umweltfreundlichkeit beeinträchtigt.

Thermisches Entgraten

Beim thermischen Entgraten werden Grate in schwer zugänglichen Bereichen durch den Einsatz von Hitze und brennbaren, korrosiven Gasen entfernt. Diese Methode erzeugt thermische Energie und Schockwellen, die den Grat verdampfen und vom Metall wegbrühen.

Das Verfahren eignet sich gut für Werkstoffe mit geringer Leitfähigkeit und Grate in Rissen oder Spalten. Beim kryogenen Entgraten, einer Unterart des thermischen Entgratens, wird die Kammer mit flüssigem Stickstoff und einem Flashing-Verfahren gekühlt, versprödet und der Grat mit Hilfe von Schleifmitteln entfernt.

Wie man Metallteile entgratet: Schritt für Schritt

Das Entgraten von Metall ist ein akribischer Prozess, der Präzision und Liebe zum Detail erfordert. Hier finden Sie eine Schritt-für-Schritt-Anleitung zum effizienten Entgraten von Metallteilen.

1. Schritte vor dem Entgraten

Bevor Sie mit dem Entgraten beginnen, sind eine ordnungsgemäße Einrichtung und Kalibrierung entscheidend. Legen Sie das Metallteil sicher in das Entgratungswerkzeug ein und überprüfen Sie die Position, um Fehler zu vermeiden.

Zu viel Kraft kann das Teil beschädigen, während zu wenig Kraft die Grate intakt lassen kann. Ständige Aufmerksamkeit für Details und eine genaue Kalibrierung garantieren einen reibungslosen und effizienten What is Deburring-Vorgang.

2. Richtige Werkzeugauswahl

Sie sollten Faktoren wie Material, Größe und Form des Teils berücksichtigen. Für harte Metalle sind robuste Werkzeuge erforderlich, während empfindlichere Materialien sanftere Methoden erfordern. Die Wahl des richtigen Werkzeugs gewährleistet nicht nur eine effektive Entgratung, sondern trägt auch zur Verlängerung der Lebensdauer des Teils bei.

3. Angemessene Schmierung

Die Verwendung von reichlich Öl oder Kühlmittel ist unerlässlich, um die reibungslose Bewegung des What is Deburring-Werkzeugs zu erleichtern, was zu einer gleichmäßigeren geglätteten Oberfläche führt. Eine ordnungsgemäße Schmierung verhindert eine Überhitzung des Werkzeugs und damit mögliche Schäden an der Blechschweißen.

4. Werkzeugbahnplanung

Ob beim Entgraten von Maschinenteilen oder Rohren, intelligente Bahnen helfen dem Werkzeug, alle rauen Stellen zu erfassen. CAD/CAM-Software kann für die genaue Bahnplanung verwendet werden, um einen gleichmäßigen Kontakt zwischen Werkzeug und Werkstück zu gewährleisten.

5. Sicherung des Werkstücks

Ein fester Halt des Werkstücks während des Entgratens ist unerlässlich. Ungleichmäßiger Druck kann zu unerwünschten Graten führen, die die Präzision und Qualität des Endprodukts beeinträchtigen. Schraubstöcke oder Klemmen sind nützliche Werkzeuge für diesen Schritt.

6. Tiefenkontrolle

Ein zu flacher Schnitt entfernt den Grat nicht, und ein zu tiefer Schnitt kann das Metall beschädigen. Ständige Überwachung und sorgfältige Ausführung zur Tiefenkontrolle, oft unter Verwendung von Lehren, sind im What is Deburring-Prozess unerlässlich.

7. Grat Standort

Leicht zugängliche Grate lassen sich mit manuellen Techniken wirksam beseitigen, während Grate, die sich in Löchern oder Ecken befinden, anspruchsvollere Methoden erfordern. Die genaue Identifizierung der Gratposition minimiert potenzielle Herausforderungen in der Zukunft.

8. Verfahren nach dem Entgraten

Der Entgratungsprozess geht über die bloße Entfernung von Graten hinaus. Im Anschluss an diesen Schritt wird eine sorgfältige Reinigung eingeleitet, bei der die Teile gründlich in heißem Seifenwasser gewaschen werden, um alle verbleibenden Grate und Schleifstäube zu entfernen. Die anschließende Trocknung an der Luft oder durch schnelles Drehen in einer Trockenmaschine garantiert die vollständige Trocknung der Teile.

Wichtige Überlegungen und Tipps zur Optimierung des Entgratens

Der Entgratungsprozess vereinfacht die Montage, verbessert die Kantenfestigkeit und gewährleistet eine gleichmäßige Oberfläche. Im Folgenden finden Sie wichtige Überlegungen und Tipps zur Optimierung Ihres Entgratungsprozesses.

Schneidwerkzeuge berücksichtigen

Grate, erhabene Kanten oder scharfe Fragmente entstehen bei verschiedenen Bearbeitungsprozessen. Die Stabilisierung des vorgelagerten Prozesses durch rechtzeitiges Auswechseln oder Nachschärfen der Schneidwerkzeuge verringert die Schwankungen bei den eingehenden Werkstücken. Diese stabilisierende Maßnahme verbessert nicht nur die Qualität des Endprodukts, sondern verlängert auch die Lebensdauer der Entgratungsmaschinen.

Verstehen von Materialien und Komponenten

Die Art des Materials und die Anforderungen an das Endprodukt wirken sich auf den Entgratungsprozess aus. Materialien wie rostfreier Stahl können längere Bearbeitungszeiten und gröbere Schleifmittel erfordern.

Die Wahl des richtigen Entgratungswerkzeugs hängt von der Oberflächengüte, den Kantenanforderungen und den Radiusvorgaben ab. Unterschiedliche Bearbeitungen, vom Entfernen von Graten bis zum Anbringen eines Radius, können unterschiedliche Entgratwerkzeuge erfordern, was die Notwendigkeit eines maßgeschneiderten Ansatzes unterstreicht.

Wählen Sie die richtigen Maschineneinstellungen

Flexible Lamellenbürsten werden empfohlen für Blechfertigung mit Innenkonturen oder variablem Relief. Eine ordnungsgemäße Einrichtung der Maschine gewährleistet einen ungehinderten und rechtwinkligen Zugang zur gesamten Oberfläche des Werkstücks. Die Kenntnis der Materialunterschiede beeinflusst die Einstellung der Förderbandgeschwindigkeit, und es muss sichergestellt werden, dass der Motor über eine ausreichende Leistung für das Entgraten verfügt.

Industrielle Anwendungen des Entgratens

Sehen wir uns an, wie das Entgraten in verschiedenen Branchen angewendet wird.

Autoindustrie

In der Automobilproduktion ist Präzision das A und O, insbesondere bei der Herstellung von Zahnrädern. Zahnräder mit vielen Zähnen behalten oft Grate nach der Zerspanung. Das Entgraten ist nützlich, um Präzision zu erreichen, mögliche Autopannen zu verhindern und letztendlich die Sicherheit zu erhöhen.

Luft- und Raumfahrt und Luftfahrt

In der Luft- und Raumfahrt sind gratfreie Komponenten gefragt, insbesondere bei kritischen Teilen wie Turbinenschaufeln. Selbst kleine Grate können den Luftstrom stören und die Treibstoffeffizienz und Geschwindigkeit eines Flugzeugs beeinträchtigen. Das Rohrentgraten, ein Verfahren zum Glätten der Innen- und Außenflächen von Rohren, ist für einwandfreie Flugzeugsysteme unerlässlich.

Sonstiges verarbeitendes und produzierendes Gewerbe

In weiten Teilen der verarbeitenden Industrie werden Bauteile wie Wellen und Lager entgratet. Unerwünschte Ablagerungen oder raue Kanten, so genannte Grate, können zu Betriebsausfällen führen und die Lebensdauer von Produkten beeinträchtigen. Was ist Entgraten in der Fertigung fördert die Effizienz und trägt zu einer längeren Lebensdauer der Maschinen und einer besseren Leistung bei.

Schlussfolgerung

Entgraten ist nicht nur eine Technik, sondern auch ein Hüter der Qualität. In dem Maße, in dem sich die Industrie entwickelt, wächst auch die Bedeutung des Entgratens für die Gewährleistung von Präzision, Sicherheit und betrieblicher Exzellenz.

FAQs

Welche Werkzeuge werden üblicherweise zum Entgraten verwendet?

Zu den üblichen Werkzeugen für das Entgraten gehören Bürsten, Schleifer und Schaber für das manuelle Entgraten. Beim automatisierten Entgraten werden häufig Maschinen mit Schleifscheiben und Schleifwerkzeugen eingesetzt.

Wie trägt das Entgraten zur Sicherheit in der Fertigung bei?

Das Entgraten erhöht die Sicherheit, indem es scharfe Kanten an Metallteilen beseitigt und so die Gefahr von Schnitten und Abschürfungen verringert. Außerdem sorgt es für einen reibungslosen Maschinenbetrieb und verhindert Interferenzprobleme, die die Sicherheit beeinträchtigen könnten.

Kann das Entgraten auf alle Arten von Materialien angewendet werden?

Ja, das Entgraten ist vielseitig und für verschiedene Materialien wie Metalle (Aluminium, Stahl) und Kunststoffe geeignet.