Le système de coulée désigne le passage du flux avant que le moule d'injection plastique n'entre dans la cavité du moule à partir de la buse, y compris le passage du flux principal, la cavité du matériau froid, le passage de dérivation et la porte. Les pièces formées désignent les diverses pièces formant la forme du produit, notamment la matrice mobile, la matrice fixe et la cavité, le noyau, la tige de formage et l'orifice d'échappement, etc.

Défis courants en matière de moulage par injection de plastique et comment les surmonter

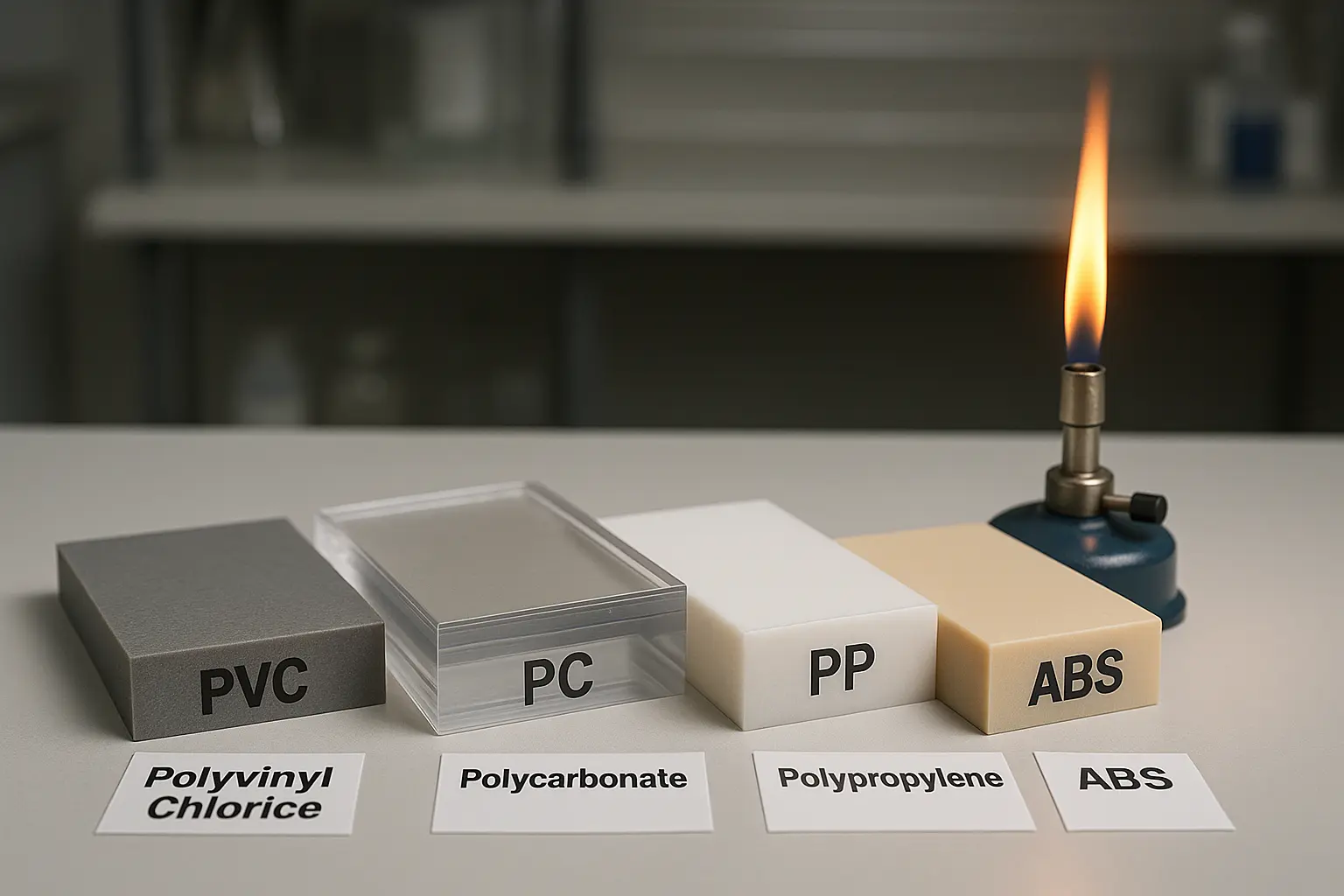

Le moulage par injection plastique est un processus de fabrication très efficace et polyvalent, mais il s'accompagne de son lot de difficultés qui peuvent avoir un impact sur la qualité, l'efficacité et les coûts. De la sélection des matériaux à la gestion des défauts de production tels que le gauchissement ou les marques d'enfoncement, la résolution de ces problèmes nécessite une combinaison d'expertise technique et de résolution stratégique des problèmes.

1. Canal d'écoulement principal

Il s'agit d'un canal dans le moule d'injection plastique qui relie la buse d'injection au canal ou à la cavité. La partie supérieure du canal principal est concave pour faciliter la connexion avec la buse. Le diamètre d'entrée du canal principal doit être légèrement supérieur au diamètre de la buse (0,8 mm) afin d'éviter les débordements et les blocages dus à un mauvais alignement entre les deux. Le diamètre d'entrée dépend de la taille du produit et est généralement compris entre 4 et 8 mm. Le diamètre du canal principal doit être élargi vers l'intérieur à un angle de 3° à 5° pour faciliter le démoulage des débris du canal.

2. Trou de matériau froid

Il s'agit d'une cavité située à l'extrémité du canal principal pour piéger la matière froide générée entre les deux canaux. injections moulage à l'extrémité de la buse, empêchant ainsi le colmatage du canal de dérivation ou de l'obturateur. Si le matériau froid est mélangé dans la cavité du moule, une contrainte interne est facilement générée dans le produit fabriqué. Le diamètre de la cavité du matériau froid est d'environ 8 à 10 mm et sa profondeur est de 6 mm.

Pour faciliter le démoulage, le fond est souvent soutenu par une tige de démoulage. La partie supérieure de la tige de démoulage doit être conçue avec une forme de crochet sinueuse ou une rainure en retrait pour faciliter l'extraction en douceur des débris du canal principal pendant le démoulage.

3. Canal de dérivation

Il s'agit du canal reliant le canal principal et chaque cavité d'un moule à plusieurs cavités. Pour que la matière fondue remplisse chaque cavité à une vitesse uniforme, la disposition des canaux de dérivation sur le moule doit être symétrique et équidistante.

La forme et la taille de la section de coulée ont un impact sur l'écoulement de la matière fondue du moule d'injection plastique, sur le démoulage des produits et sur la facilité d'utilisation. moulage par injection d'acrylique fabrication. Si le débit est égal à la quantité de matière, la section circulaire présente la résistance minimale.

Toutefois, en raison de leur faible surface et de leur longueur réduite, les patins cylindriques ne sont pas propices au refroidissement des débris dans un canal de dérivation. En outre, ces canaux de dérivation doivent être ouverts simultanément sur les deux moitiés du moule d'injection plastique pour un alignement correct ; par conséquent, des canaux de dérivation à section trapézoïdale ou semi-circulaire avec des leviers de libération sont fréquemment utilisés comme alternatives pour faciliter l'alignement et le refroidissement des débris dans les canaux de dérivation.

Pour maximiser la réduction de la résistance à l'écoulement et accélérer les vitesses de remplissage, les canaux doivent être polis à la fois sur leur surface et sur leurs parois intérieures afin de réduire la résistance à l'écoulement et d'accélérer les temps de remplissage. Leur taille dépend du type de matériau du moule d'injection plastique, de la taille et de l'épaisseur du produit ; généralement, pour les matériaux thermoplastiques, cette largeur ne dépasse pas 8 m, avec des maximums atteignant 10-12 m et des minimums aussi bas que 2-3 m selon les besoins ; afin de les satisfaire efficacement, il faut également viser à minimiser la surface de la section transversale afin d'éviter d'augmenter l'accumulation de débris dans le canal de déviation tout en raccourcissant les temps de refroidissement et en accélérant le temps de refroidissement par ce moyen.

4. Portail

Il s'agit du canal reliant le canal principal (ou secondaire) et la cavité, dont la section est égale ou inférieure à celle de ses homologues du canal principal ou secondaire ; il s'agit donc de la plus petite section d'un système d'écoulement global. En outre, la forme et la taille de ses portes ont une influence considérable sur la qualité du produit.

Le rôle de la vanne est le suivant de contrôler la vitesse d'écoulement

Dans les moules d'injection plastique, la matière fondue stockée dans cette pièce peut se solidifier prématurément, empêchant le reflux.

La matière fondue qui passe est soumise à un fort cisaillement pour augmenter la température, réduisant ainsi la viscosité apparente, améliorant la fluidité et facilitant la séparation du produit du système de coulée. La forme, la taille et l'emplacement de la porte dépendent de la nature du plastique, de la taille et de la structure du produit.

En coupe, portes De même, l'emplacement de la porte doit généralement être choisi à l'endroit où l'épaisseur du produit est la plus grande sans en altérer l'aspect et sa conception doit tenir compte des propriétés du plastique fondu. Enfin, les cavités servent d'espaces pour les moules d'injection plastique où les produits plastiques peuvent être transformés en articles finis.

Ce choix tient compte non seulement de considérations esthétiques, mais aussi de raisons pratiques : il est plus facile d'agrandir les petits portillons que de réduire les grands ; de même, il est généralement conseillé de placer les portillons là où l'épaisseur du produit est la plus importante sans nuire à l'apparence, tandis que la taille doit tenir compte des propriétés du plastique fondu utilisé pour le former. contre-dépouilles dans le moulage Les cavités sont essentielles à la création de produits en plastique de qualité.

Les pièces de moulage désignent tous les composants utilisés pour former des cavités. Chaque pièce de moule d'injection plastique a souvent un nom spécifique : par exemple, celle qui crée la forme extérieure d'un produit est appelée moule femelle (également appelé moulage femelle), tandis que celles qui sont responsables des formes internes (telles que les trous et les fentes) peuvent être appelées moules à noyau ou moules mâles (parfois également appelés moules mâles). Lors de la conception de pièces de moules d'injection plastique, leur structure globale doit d'abord être déterminée en fonction de facteurs tels que les propriétés du plastique, la forme géométrique des exigences de conception du produit, les tolérances dimensionnelles et les exigences d'utilisation avant que les conceptions finales ne puissent commencer.

Ensuite, la sélection de la surface de séparation, de la position de la porte et de l'évent ainsi que de la méthode de démoulage est basée sur la structure déterminée. Enfin, la conception de chaque pièce et la méthode de combinaison entre chaque pièce sont déterminées en fonction de la taille du produit de contrôle.

La matière plastique fondue est soumise à une forte pression lorsqu'elle pénètre dans la cavité. pièces moulées par injection doivent être sélectionnés de manière raisonnable et leur résistance et leur rigidité doivent être vérifiées. Pour garantir l'aspect lisse et la facilité de démoulage des produits en plastique, les surfaces en contact avec le plastique doivent avoir une rugosité Ra>0,32um et être résistantes à la corrosion. Les pièces des moules d'injection plastique sont généralement traitées thermiquement pour augmenter leur dureté et sont fabriquées en acier résistant à la corrosion.