Das Gießsystem bezieht sich auf den Fließkanal, bevor die Kunststoff-Spritzgussform von der Düse in den Formhohlraum eintritt, einschließlich des Hauptfließkanals, des Hohlraums für kaltes Material, des Umlenkkanals und des Anschnitts. Formteile beziehen sich auf verschiedene Teile, die die Form des Produkts bilden, einschließlich der beweglichen Matrize, der festen Matrize und der Kavität, des Kerns, der Formstange und der Auslassöffnung usw.

Häufige Herausforderungen beim Kunststoffspritzguss und wie man sie überwindet

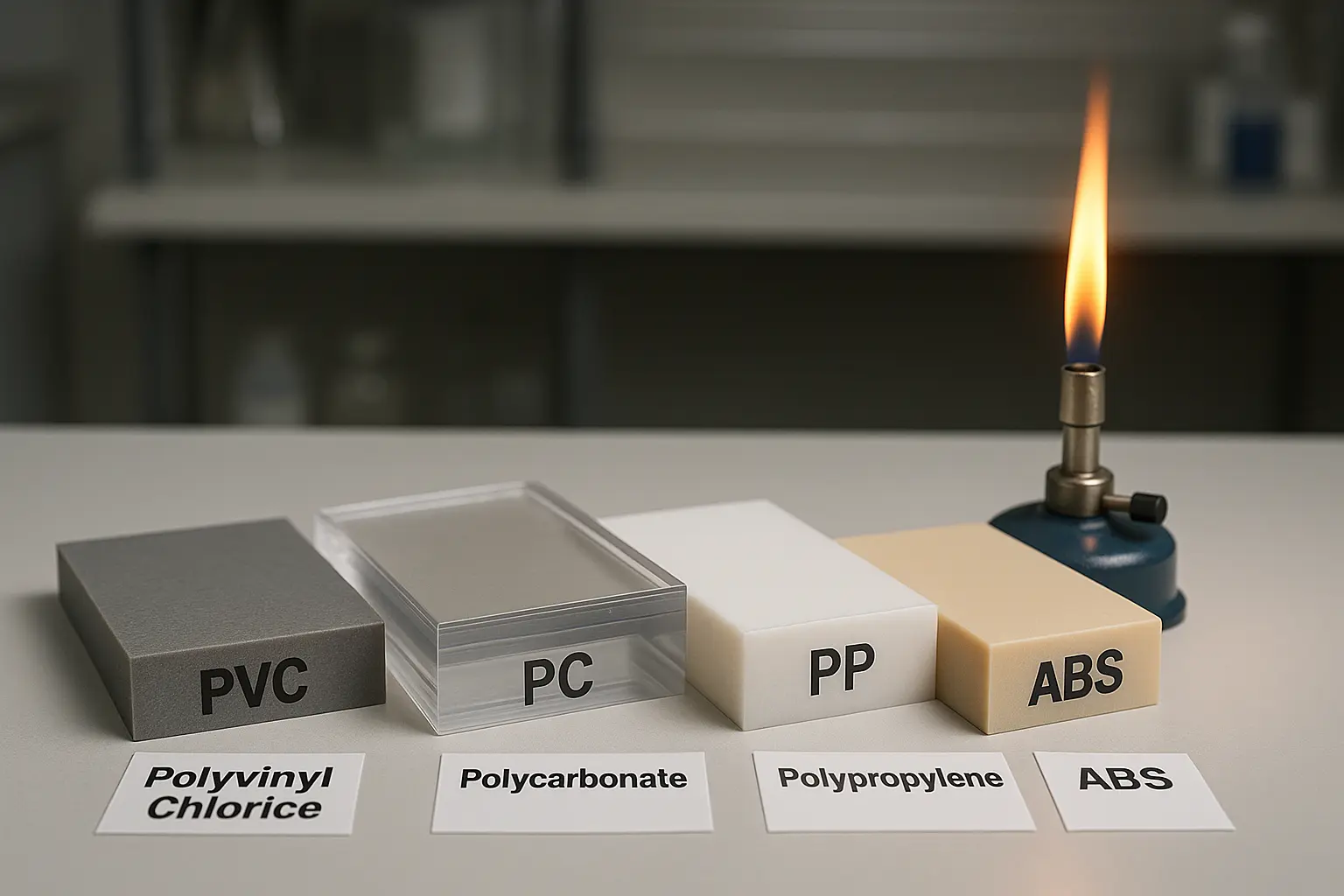

Der Kunststoffspritzguss ist ein hocheffizienter und vielseitiger Fertigungsprozess, der jedoch mit einigen Herausforderungen verbunden ist, die sich auf Qualität, Effizienz und Kosten auswirken können. Von der Materialauswahl bis zum Umgang mit Produktionsfehlern wie Verzug oder Einfallstellen erfordert die Bewältigung dieser Probleme eine Kombination aus technischem Know-how und strategischer Problemlösung.

1. Hauptströmungskanal

Es handelt sich um einen Kanal in der Kunststoffspritzgussform, der die Einspritzdüse mit dem Angusskanal oder der Kavität verbindet. Die Oberseite des Hauptkanals ist konkav, um die Verbindung mit der Düse zu erleichtern. Der Einlaufdurchmesser des Hauptkanals sollte etwas größer sein als der Düsendurchmesser (0,8 mm), um eine Überfüllung zu vermeiden und eine Verstopfung aufgrund eines Versatzes zwischen den beiden zu verhindern. Der Einlassdurchmesser hängt von der Größe des Produkts ab und beträgt normalerweise 4-8 mm. Der Durchmesser des Hauptkanals sollte in einem Winkel von 3° bis 5° nach innen geweitet werden, um die Entformung von Kanaltrümmern zu erleichtern.

2. Kaltes Material Loch

Es handelt sich um einen Hohlraum am Ende des Hauptkanals, in dem das kalte Material, das zwischen den beiden Kanälen entsteht, aufgefangen wird. Spritzgießen an der Spitze der Düse, wodurch ein Verstopfen des Abzweigkanals oder Anschnitts verhindert wird. Wenn das kalte Material in den Formhohlraum gemischt wird, entstehen im hergestellten Produkt leicht innere Spannungen. Der Durchmesser des Hohlraums für das kalte Material beträgt etwa 8-10 mm und die Tiefe 6 mm.

Zur Erleichterung der Entformung wird der Boden häufig durch eine Entformungsstange gestützt. Die Oberseite der Entformungsstange sollte eine mäanderförmige Hakenform oder eine vertiefte Rille aufweisen, um das reibungslose Herausziehen der Hauptkanaltrümmer während des Entformens zu erleichtern.

3. Umleitungskanal

Es handelt sich um den Kanal, der den Hauptkanal und die einzelnen Kavitäten in einem Mehrkavitätenwerkzeug verbindet. Um sicherzustellen, dass die Schmelze jede Kavität gleichmäßig füllt, sollte die Anordnung der Abzweigkanäle auf der Form symmetrisch und in gleichem Abstand erfolgen.

Form und Größe des Angusskanals wirken sich auf den Fluss der Kunststoffschmelze, die Entformung der Produkte und die Leichtigkeit der Acryl-Spritzgießen Herstellung. Wenn der Durchfluss gleich der Menge des Materials ist, hat der kreisförmige Abschnitt den geringsten Widerstand.

Aufgrund ihrer kleinen Oberfläche und ihrer geringen Länge sind zylindrische Angusskanäle jedoch für die Kühlung von Schüttgut in einem Umleitungskanal nicht geeignet. Außerdem müssen solche Umleitungskanäle zur korrekten Ausrichtung auf beiden Hälften der Kunststoff-Spritzgießform gleichzeitig geöffnet werden. Daher werden häufig Umleitungskanäle mit trapezförmigem oder halbkreisförmigem Querschnitt und Entriegelungshebeln als Alternative für eine einfachere Ausrichtung und Kühlung von Schüttgut in Umleitungskanälen eingesetzt.

Um den Fließwiderstand zu verringern und die Füllgeschwindigkeit zu erhöhen, müssen die Angusskanäle sowohl an der Oberfläche als auch an den Innenwänden poliert werden, um den Fließwiderstand zu verringern und die Füllzeiten zu verkürzen. Ihre Größe hängt von der Art des Kunststoff-Spritzgussmaterials, der Produktgröße und -dicke ab; bei thermoplastischen Materialien beträgt die Breite in der Regel nicht mehr als 8 m, wobei die Höchstwerte 10-12 m und die Mindestwerte je nach Bedarf nur 2-3 m betragen; um diese Anforderungen effizient zu erfüllen, sollte auch eine Minimierung der Querschnittsfläche angestrebt werden, um die Ansammlung von Ablagerungen im Umleitungskanal zu vermeiden und gleichzeitig die Kühlzeiten zu verkürzen und die Abkühlung zu beschleunigen.

4. Tor

Er ist der Verbindungskanal zwischen Hauptkanal (oder Abzweigkanal) und Kavität. Seine Querschnittsfläche ist gleich oder kleiner als die des Hauptkanals oder des Abzweigkanals; daher hat er die kleinste Querschnittsfläche innerhalb eines gesamten Kanalsystems. Außerdem haben Form und Größe seiner Anschnitte einen enormen Einfluss auf die Produktqualität.

Die Aufgabe des Tores ist: Kontrolle der Fließgeschwindigkeit

In Kunststoff-Spritzgießwerkzeugen kann die in diesem Teil gespeicherte Schmelze vorzeitig erstarren, was einen Rückfluss verhindert.

Die durchlaufende Schmelze wird einer starken Scherung ausgesetzt, um die Temperatur zu erhöhen, wodurch sich die scheinbare Viskosität verringert, die Fließfähigkeit verbessert und die Trennung des Produkts vom Kanalsystem erleichtert wird. Die Form, Größe und Lage des Anschnitts hängt von der Art des Kunststoffs, der Größe und der Struktur des Produkts ab.

Im Querschnitt, Tore haben in der Regel rechteckige oder kreisförmige Querschnitte mit kleinen Querschnittsflächen und kurzen Längen; bei dieser Wahl wird nicht nur die beabsichtigte Wirkung berücksichtigt, sondern auch die Tatsache, dass es einfacher ist, kleine Anschnitte größer zu machen als größere kleiner; ebenso sollte die Position des Anschnitts im Allgemeinen dort gewählt werden, wo die Produktdicke am größten ist, ohne das Erscheinungsbild zu verändern, und seine Gestaltung sollte die Eigenschaften der Kunststoffschmelze berücksichtigen. Schließlich dienen die Kavitäten als Räume für Kunststoffspritzgussformen, in denen Kunststoffprodukte zu fertigen Artikeln geformt werden können.

Im Querschnitt haben die Tore in der Regel die Form von Rechtecken oder Kreisen mit kleinen Querschnittsflächen und kurzen Längen; bei dieser Wahl werden nicht nur ästhetische Erwägungen, sondern auch praktische Gründe berücksichtigt - es ist einfacher, kleine Tore größer zu machen als große Tore kleiner; ebenso ist es im Allgemeinen ratsam, die Tore dort zu platzieren, wo die Produktdicke am größten ist, ohne das Aussehen zu beeinträchtigen, während bei der Gestaltung der Größe die Eigenschaften der Kunststoffschmelze berücksichtigt werden müssen, aus der sie geformt werden. Hinterschneidungen in Formteilen Kavitäten ist der Schlüssel zur Herstellung hochwertiger Kunststoffprodukte.

Unter Formteilen versteht man alle Komponenten, die zum Formen von Hohlräumen verwendet werden. Jedes Kunststoff-Spritzgussteil hat oft einen spezifischen Namen: So wird ein Teil, das die äußere Form eines Produkts bildet, als Matrize bezeichnet (auch als Matrizenform bezeichnet), während die Teile, die für die inneren Formen (wie Löcher und Schlitze) verantwortlich sind, als Kern- oder Patrizenform bezeichnet werden (manchmal auch als Patrizenform bezeichnet). Beim Entwurf von Kunststoff-Spritzgussteilen muss zunächst ihre Gesamtstruktur auf der Grundlage von Faktoren wie Kunststoffeigenschaften, geometrische Form des Produktdesigns, Maßtoleranzen und Nutzungsanforderungen bestimmt werden, bevor mit dem endgültigen Entwurf begonnen werden kann.

Zweitens basiert die Auswahl der Trennfläche, der Anschnitt- und Entlüftungsposition sowie der Entformungsmethode auf der ermittelten Struktur. Schließlich werden das Design der einzelnen Teile und die Kombinationsmethode zwischen den einzelnen Teilen entsprechend der Größe des Kontrollprodukts festgelegt.

Die Kunststoffschmelze hat beim Eintritt in die Kavität einen hohen Druck, so dass die Spritzgussteile sollten vernünftig ausgewählt und auf Festigkeit und Steifigkeit geprüft werden. Um ein glattes Aussehen und eine einfache Entformung der Kunststoffprodukte zu gewährleisten, sollten die Oberflächen, die mit dem Kunststoff in Berührung kommen, eine Rauheit Ra>0,32um aufweisen und korrosionsbeständig sein. Die Kunststoffspritzgussteile werden in der Regel zur Erhöhung der Härte wärmebehandelt und aus korrosionsbeständigem Stahl hergestellt.