Sie möchten Kunststoffteile in großen Mengen herstellen, fühlen sich aber von den unzähligen Maschinenoptionen auf dem Markt überfordert? Vielleicht machen Sie sich Sorgen, dass Sie sich für eine Maschine entscheiden, die nicht mit Ihren Produktionszielen mithalten kann, oder Sie sind unsicher, ob sie das benötigte Material verarbeiten kann. Diese Bedenken können sehr belastend sein, vor allem, wenn Sie ein knappes Budget und einen engen Zeitplan haben. Die gute Nachricht ist, dass die Auswahl einer Kunststoffspritzgussform wird viel einfacher, wenn man die Schlüsselfaktoren versteht.

In diesem Artikel gehen wir auf jeden dieser Faktoren im Detail ein und zeigen Ihnen praktische Möglichkeiten zur Bewertung Ihrer Optionen. Am Ende werden Sie sich sicher sein, dass Sie sich für eine Maschine entscheiden, die perfekt zu Ihren Produktionsanforderungen passt.

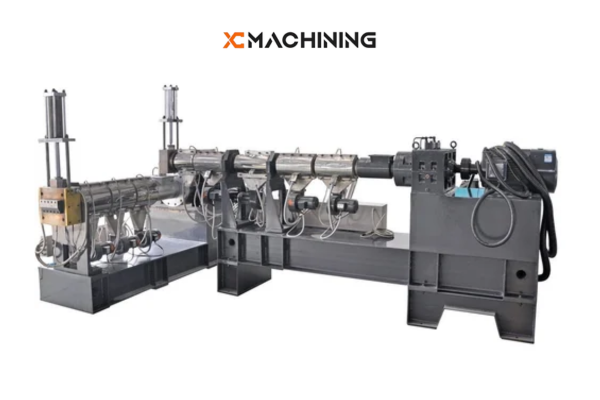

Was ist eine Kunststoffextrusionsmaschine?

Kunststoffextrusionsmaschinen erhitzen den Rohkunststoff und pressen ihn durch eine Düse, um kontinuierliche Formen wie Rohre oder Platten zu formen. Um die richtige Maschine auszuwählen, müssen Sie den Extrudertyp, die Kapazität und die Energieeffizienz bewerten. Um einen reibungslosen, rentablen Betrieb zu gewährleisten, müssen Sie auch die Materialverträglichkeit, den Automatisierungsgrad und die langfristigen Kosten berücksichtigen.

Maschinentyp und Größe

Einschneckenextruder sind ideal für einfachere Anwendungen, während Doppelschneckenextruder für komplexere Mischungen geeignet sind. Die Größe spielt eine Rolle, also messen Sie Ihren Platz sorgfältig aus. Größer ist nicht immer besser - eine überdimensionierte Maschine kann Energie verschwenden, während eine winzige Maschine Ihren Durchsatz einschränken kann.

Kompatibilität der Materialien

Nicht alle Kunststoffextrusionsmaschinen verhalten sich gleich. Einige erfordern eine Verarbeitung bei niedrigen Temperaturen, andere wiederum benötigen spezielle Additive. Stellen Sie sicher, dass der von Ihnen gewählte Extruder auf die Fließeigenschaften Ihres Kunststoffs abgestimmt ist. Wählen Sie eine Anlage mit robusten Mischfunktionen, wenn Sie planen, Füllstoffe oder Farbstoffe beizumischen.

Produktionskapazität

Schätzen Sie Ihren stündlichen oder täglichen Produktionsbedarf. Berücksichtigen Sie zukünftiges Wachstum. Eine Überbeschaffung führt zu unnötigen Betriebskosten, eine Unterbeschaffung zu Engpässen. Achten Sie auf eine Kunststoffextrusionsmaschine, die ein ausgewogenes Verhältnis zwischen Geschwindigkeit und Konsistenz bietet, damit Sie einen zuverlässigen Strom hochwertiger Teile ohne ständige Ausfallzeiten erhalten.

Warum die Auswahl der Maschine wichtig ist

Bei der Wahl der richtigen Kunststoffextrusionsmaschine geht es nicht nur darum, dass der Kunststoff schmilzt. Es geht darum, sicherzustellen, dass jedes von Ihnen produzierte Teil die Qualitätsstandards erfüllt, kosteneffizient bleibt und Ihr Wachstum unterstützt. Die beste Drehmaschine passt sich Ihrem aktuellen Arbeitsablauf an und passt sich zukünftigen Anforderungen an, egal ob es sich um einen Materialwechsel oder eine Erhöhung des Ausstoßes handelt.

Aber wenn Sie eine schlechte Wahl treffen, riskieren Sie teure Ausfallzeiten, kostspielige Reparaturen oder eine minderwertige Produktqualität. Niemand möchte sich ständig mit verstopften Extrudern oder unangepassten Schmelztemperaturen herumschlagen. Indem Sie jeden Faktor - vom Maschinentyp bis zur Energieeffizienz - sorgfältig abwägen, positionieren Sie Ihr Projekt für Erfolg und langfristige Rentabilität.

Maschinentyp und Größe

Typ des Extruders

Kunststoffextrusionsmaschinen werden im Allgemeinen in zwei Hauptkategorien eingeteilt: Einschnecken- und Doppelschneckenmaschinen. Einschneckenextruder sind einfacher, leichter zu warten und für viele grundlegende Anwendungen geeignet. Kunststoffteil wie Polyethylen oder PVC. Sie sind oft preiswerter und eignen sich gut für einfache Anwendungen, die keine komplizierten Mischungen oder sehr enge Toleranzen erfordern.

Doppelschneckenextruder hingegen ermöglichen ein besseres Mischen. Sie eignen sich hervorragend zum Mischen mehrerer Harze, Farben oder Zusatzstoffe, ohne dass sich Klumpen bilden. Wenn Sie Füllstoffe gleichmäßig verteilen oder eine Kunststoffextrusionsmaschine mit hohen Temperaturen und hoher Viskosität bedienen müssen, kann Ihnen ein Doppelschneckenextruder das Leben sehr erleichtern.

Kurzer Tipp: Wenn Sie häufig zwischen verschiedenen Materialien wechseln, kann eine Doppelschneckenmaschine das Risiko von Harzklumpen aus der vorherigen Charge verringern.

Größe und Raum

Größe ist wichtig, aber größer bedeutet nicht immer besser. Ein massiver Extruder, der die Hälfte Ihres Werks einnimmt, mag zwar beeindruckend erscheinen, könnte aber wertvolle Stellfläche und Energie verschwenden, wenn Ihre Produktionsanforderungen bescheiden sind. Umgekehrt kann eine kleinere Kunststoffextrusionsmaschine nicht mithalten, wenn Sie hohe Auftragsvolumina haben.

Messen Sie den verfügbaren Platz sorgfältig aus. Prüfen Sie auch die Deckenhöhe - manche Extruder sind mit hohen Einfülltrichtern oder verlängerten Kühlleitungen ausgestattet. Außerdem benötigen Sie genügend Platz, damit sich die Bediener sicher bewegen können, sowie eine Pufferzone zur Lagerung von Rohstoffen und Fertigprodukten.

Kompatibilität der Materialien

Kunststofftypen

Verstehen Ihrer primären Kunststoff-Fertigung hilft, mögliche Maschinen schnell einzugrenzen. Einige Kunststoffextrusionsmaschinen, wie Polyethylen niedriger Dichte (LDPE), schmelzen bei niedrigeren Temperaturen und fließen leicht. Andere, wie Polycarbonat oder Nylon, erfordern ein präzises Wärmemanagement und ein höheres Drehmoment. Vergewissern Sie sich immer, dass der Zylinder und die Schnecke Ihres Extruders für den Temperaturbereich und die Scherkräfte geeignet sind, die für die von Ihnen gewählten Kunststoffe erforderlich sind.

Wenn Sie z. B. Schläuche für Hochtemperaturanwendungen herstellen wollen, ist ein normaler Einschneckenextruder möglicherweise nicht geeignet. Sie könnten ein unvollständiges Schmelzen riskieren oder das Polymer zersetzen, was zu schwachen oder spröden Produkten führen würde.

Anregung: Erkundigen Sie sich bei den Harzlieferanten nach den empfohlenen Verarbeitungstemperaturen und Drehmomentanforderungen und gleichen Sie diese mit den Maschinenspezifikationen ab.

Zusatzstoffe und Füllstoffe

Füllstoffe wie Holzfasern, Glas oder Kohlenstoff können das Fließverhalten des Harzes drastisch verändern. Sie können spezielle Schnecken mit verbesserten Mischzonen oder robustere Motoren erfordern, um die erhöhte Reibung zu bewältigen. Wenn Sie planen, Farbstoffe hinzuzufügen, stellen Sie sicher, dass die Kunststoffextrusionsmaschine Farbmasterbatches verarbeiten kann, ohne Streifen zu hinterlassen.

Ein Doppelschneckenextruder kann für stark gefüllte Polymere oder hochgradig kundenspezifische Compounds eine entscheidende Rolle spielen. Er sorgt für eine gleichmäßige Verteilung der Füllstoffe, was zu konsistenten mechanischen Eigenschaften und einer gleichmäßigen Färbung Ihres Produkts führt.

Produktionskapazität

Anforderungen an die Ausgabe

Die Bestimmung Ihres Zieldurchsatzes in Kilogramm pro Stunde oder Pfund pro Stunde ist entscheidend. Nutzen Sie Ihren aktuellen und zukünftigen Bedarf, um einen realistischen Richtwert festzulegen. Eine Unterschätzung bedeutet, dass Sie Schwierigkeiten haben werden, Aufträge zu erfüllen, und eine Überschätzung führt zu überdimensionierten Maschinen, die Ihr Budget belasten.

Viele Hersteller bieten eine Reihe von Ausstoßleistungen an, die sich nach der Art der geplanten Kunststoffextrusionsmaschine richten. Achten Sie immer auf Referenzen aus der Praxis oder fordern Sie, wenn möglich, Demos an. Eine angegebene Leistung kann übertrieben sein oder auf idealen Laborbedingungen beruhen, die selten mit den täglichen Werkseinstellungen übereinstimmen.

Überlegungen zur Effizienz

Bei der Effizienz geht es nicht nur um Geschwindigkeit. Es geht auch darum, Ausschuss, Ausfallzeiten und Energieverbrauch zu minimieren. Wenn eine Maschine 100 kg/Stunde produzieren kann, aber häufig zur Kühlung abgeschaltet werden muss, verlieren Sie möglicherweise mehr Zeit als Sie gewinnen.

Achten Sie auf Automatisierungs- oder Steuerungsfunktionen, die stabile Temperaturen und gleichmäßige Zufuhrraten gewährleisten. Geringe Schwankungen der Schmelztemperatur können Klumpen oder unvollständige Schmelzen verursachen, was zu höheren Ausschussraten führt. Mit der Zeit summieren sich diese Ineffizienzen und schmälern den Gewinn.

Qualität und Präzision

Kontrollsysteme

Die besten Maschinen verfügen über fortschrittliche Bedienfelder, mit denen Sie Temperaturzonen, Schneckendrehzahl und Spannungsstufen mühelos einstellen können. Einige Systeme bieten sogar automatische Anpassungen auf der Grundlage von Echtzeitdaten von Sensoren. Durch diese Rückmeldung im geschlossenen Regelkreis können kleine Abweichungen schnell korrigiert werden, bevor sie zu großen Problemen werden.

Bestimmte Extruder überwachen auch den Materialdurchsatz und den Energieverbrauch, so dass Sie sich ein klares Bild von der Leistung machen können. Wenn Sie medizinische oder lebensmittelbezogene Produkte herstellen, ist die Rückverfolgbarkeit entscheidend. In solchen Fällen benötigen Sie ein System, das Produktionsdaten für Audits protokolliert.

Erfolgs-Tipp: Die Kalibrierung von Sensoren und Thermoelementen sollte regelmäßig erfolgen. Selbst das beste System versagt, wenn die Messgeräte nicht in Ordnung sind.

Qualitätssicherung

Die Qualität hängt oft von der Maßgenauigkeit, der Oberflächenbeschaffenheit und der inneren Konsistenz ab. Ein gut abgestimmter Extruder sorgt für einen gleichmäßigen Schmelzefluss und eine gleichmäßige Abkühlung, wodurch Defekte wie Verzug oder Schrumpfung vermieden werden. Dies ist besonders wichtig, wenn Sie Produkte mit engen Toleranzen herstellen, wie z. B. Rohre, die zu anderen Komponenten passen müssen.

Je nach Produkt können Sie zusätzliche Prüfschritte integrieren. Einige Anlagen verwenden Lasermessgeräte oder Infrarotsensoren, um Durchmesser oder Dicke in Echtzeit zu prüfen. Bei Anomalien können Bediener oder automatisierte Systeme die Geschwindigkeit oder Temperatur an Ort und Stelle anpassen.

Operative Kosten

Energie kann einen großen Anteil an Ihrem Betriebsbudget ausmachen. Extrusionsmaschinen Das bedeutet, dass Heizungen, Motoren und Kühlsysteme stunden- oder tagelang in Betrieb sind. Ein Modell, das billig in der Anschaffung ist, aber Strom schluckt, könnte Sie auf lange Sicht mehr kosten.

Suchen Sie nach Maschinen mit Merkmalen wie isolierten Zylindern, inverterbasierten Antrieben oder digitalen Steuerungen. Diese Verbesserungen tragen dazu bei, die Verarbeitungstemperaturen stabil zu halten, ohne unnötig Strom zu verbrauchen. Außerdem ermöglichen einige moderne Extruder eine Wärmerückgewinnung oder verwenden effizientere Motorkonstruktionen, um die Betriebskosten zu senken.

Tatsache: Einigen Branchenanalysen zufolge können die Energiekosten bis zu 30% der Gesamtbetriebskosten einer Kunststoff-Extrusionsanlage ausmachen.

Langfristige Investitionen

Die Entscheidung für eine energieeffiziente Maschine zahlt sich über ihre gesamte Lebensdauer aus, die 10 Jahre oder mehr betragen kann. Das bedeutet, dass Sie nicht nur die monatlichen Rechnungen senken, sondern auch die Umweltbelastung verringern. Kunden und Partner wissen umweltfreundliche Produktionsverfahren oft zu schätzen, so dass eine energieeffiziente Anlage sogar den Ruf Ihrer Marke verbessern kann.

Manchmal bieten lokale Behörden oder Organisationen Anreize für die Umrüstung auf energiesparende Industrieanlagen. Prüfen Sie, ob Sie sich für Zuschüsse oder Steuererleichterungen qualifizieren können. Das könnte die finanzielle Gleichung zugunsten eines moderneren Extruders kippen.

Technologische Merkmale

Achten Sie auf diese Merkmale:

Automatisierung

Automatisierung reicht von einfachen Temperaturkontrollen bis hin zu vollwertigen Roboter Linien, die Materialzufuhr, Teileprüfung und Verpackung übernehmen. Automatisierte Systeme haben zwar oft einen höheren Preis, können aber die Arbeitskosten senken und menschliche Fehler minimieren. Wenn Sie hohe Stückzahlen mit minimalen Schwankungen erwarten, kann sich die Investition in die Automatisierung schnell auszahlen.

Wenn Sie sich auf kundenspezifische Aufträge oder Kleinserien spezialisiert haben, die häufige Änderungen erfordern, kann ein zu hoher Automatisierungsgrad aber auch lästig sein. Die Neukonfiguration von Produktionslinien kann zusätzliche Zeit in Anspruch nehmen, was die Vorteile wieder zunichte macht. Seien Sie also realistisch, was Ihren Produktionsstil angeht, bevor Sie sich ganz auf fortschrittliche Technik einlassen.

Infos: Viele moderne Extruder sind mit IoT-Systemen in der Fabrik integriert. Sie können Warnungen senden, wenn eine Wartung fällig ist, oder Anomalien in Echtzeit erkennen.

Anpassungsoptionen

Bestimmte Märkte verlangen einzigartige Formen oder mehrschichtige Strukturen. Mit Coextrusionsanlagen können Sie beispielsweise verschiedene Materialien kombinieren, um spezielle Eigenschaften zu erzielen, wie eine Sauerstoffsperrschicht. Andere benötigen möglicherweise eine Vakuumkalibrierung oder spezielle Kühlstrecken, um komplizierte Profile zu erzielen.

Bewerten Sie, wie flexibel Ihr zukünftiger Tampondruckmaschine. Bei einigen Extrudern lassen sich die Düsen oder Schnecken leicht austauschen, was einen schnelleren Wechsel zwischen den Produkten ermöglicht. Wenn Ihre Produktlinie vielfältig ist, kann diese Art von modularem Design jedes Jahr wochenlange Ausfallzeiten einsparen.

Finanzielle Erwägungen

Bei der Investition in eine Kunststoffextrusionsmaschine ist es wichtig, diese zu bewerten:

Rentabilität der Investition (ROI)

Bevor Sie einen Vertrag unterzeichnen, rechnen Sie aus, wie lange es dauern wird, bis sich die Maschine amortisiert hat. Diese Berechnung geht über das Preisschild hinaus. Berücksichtigen Sie die erwartete monatliche Produktion, Gewinnspannen, Energiekosten und Wartungsgebühren. Wenn sich Ihr ROI-Fenster zu weit erstreckt, könnte dies darauf hindeuten, dass Sie zu viel für die Kapazität oder erweiterte Funktionen ausgeben.

In einigen Fällen kann ein teurerer Extruder eine kürzere Amortisationszeit aufweisen, weil er effizienter arbeitet oder höherwertige Teile produziert. Reale Zahlen können zeigen, welche Option wirklich das bessere Geschäft ist.

Break-Even-Punkt

Der Break-even-Punkt ist der Punkt, an dem die Gewinne aus Ihrem Extruder die Gesamtkosten decken. Sie müssen alle Ausgaben erfassen, von der Installation bis zur Bedienerschulung. Wenn Sie bestimmte Aufgaben wie z. B. die Konstruktion von Werkzeugen auslagern, sollten Sie diese in Ihrer Auflistung nicht vergessen.

Instandhaltungskosten

Eine regelmäßige Wartung ist unvermeidlich. Heizungen können ausfallen, Schrauben verschleißen, und die Elektronik kann ausfallen. Der Schlüssel dazu ist die Minimierung von Unterbrechungen. Achten Sie auf Hersteller, die umfassende Servicepakete für Kunststoffextrusionsmaschinen anbieten oder einfachen Zugang zu Ersatzteilen ermöglichen. Wenn Sie sich an einem Standort befinden, an dem bestimmte Teile oder Techniker schwer zu finden sind, müssen Sie möglicherweise mit langen Ausfallzeiten rechnen.

Gefahr: Das Auslassen von Routinewartungen kann zum Erlöschen von Garantien und zu katastrophalen Ausfällen führenDas kostet Sie weit mehr, als eine planmäßige Wartung jemals kosten würde.

Alles zusammenfügen (Tabellenvergleich)

Nachstehend finden Sie eine Beispieltabelle, die Ihnen helfen kann, verschiedene Extrudermodelle anhand der besprochenen Kriterien zu vergleichen. Dies ist nur ein Beispiel; passen Sie es an Ihre spezifischen Bedürfnisse an.

| Kriterien | Modell A | Modell B | Modell C |

|---|---|---|---|

| Typ des Extruders | Ein-Schraube | Doppelschnecke | Einschnecke mit fortschrittlichem Mischen |

| Maximaler Durchsatz (kg/Std.) | 100 | 200 | 150 |

| Energie-Effizienz | Standard-Bänder | Isolierte Tonne | Öko-Heizung + Inverterantrieb |

| Geeignete Materialien | PE, PP, Basis-PVC | Gefüllte Polymere, Hochtemperatur | PE, PP, einige gefüllte Qualitäten |

| Automatisierungsgrad | Grundlegende PID-Regelung | Erweiterte SCADA + Roboterzuführung | Mid-Level mit Sensorrückmeldung |

| Preisspanne (ca.) | $60k - $80k | $120k - $140k | $90k - $110k |

| Wartungskosten/Jahr | $3k - $5k | $5k - $7k | $4k - $6k |

| Zentrale Stärke | Einfach, verlässlich | Ausgezeichnetes Mischen, hohe Leistung | Ausgewogene Merkmale, gut für Wachstum |

Die Kenntnis Ihrer Produktionsanforderungen und Ihres Budgets hilft Ihnen bei der Entscheidung.

Schlussfolgerung

Bei der Auswahl der idealen Kunststoffextrusionsmaschine geht es um mehr als nur die Anpassung der Motorgröße an Ihren Produktionsbedarf. Achten Sie auf wichtige Faktoren wie Steuersysteme, Automatisierungsoptionen und Kapitalrendite, um sicherzustellen, dass sich jeder Dollar, den Sie ausgeben, in wertvolle Produktionsvorteile verwandelt. Wenn Sie die in diesem Blog dargelegten Richtlinien befolgen, können Sie sich sicher durch die Optionen bewegen, die richtigen Fragen stellen und in eine VMC-Maschine die Ihnen in den kommenden Jahren gute Dienste leisten werden.

FAQs

Wie viele Arten von Kunststoffextrusionsmaschinen gibt es?

Es gibt hauptsächlich zwei Arten: Einschnecken- und Doppelschneckenmaschinen. Beide haben einzigartige Vorteile in Bezug auf Mischung und Durchsatz.

Kann ein Extruder verschiedene Kunststoffe wie PVC und Polyethylen verarbeiten?

Ja, aber Sie müssen die Temperatur- und Schneckeneinstellungen anpassen. Prüfen Sie die Kompatibilität des Geräts mit den Schmelzflussanforderungen des jeweiligen Harzes.

Wie lassen sich die Energiekosten am besten abschätzen?

Fragen Sie den Lieferanten nach dem typischen kW-Verbrauch und multiplizieren Sie ihn mit den erwarteten Produktionsstunden. Vergessen Sie nicht, die Kühlung oder nachgeschaltete Prozesse in die Berechnung einzubeziehen.