CNC-Maschinisten (Computer Numerical Control) sind die treibende Kraft der modernen Fertigung. Durch den Einsatz fortschrittlicher Maschinen und hochspezialisierter Werkzeuge verwandeln diese Fachleute Rohmaterialien in kompliziert gestaltete, hochpräzise Komponenten, die in einer Vielzahl von Branchen verwendet werden. Von Teilen für die Luft- und Raumfahrt bis hin zu medizinischen Geräten - die CNC-Bearbeitung spielt eine entscheidende Rolle bei der Herstellung von Produkten mit anspruchsvollen Spezifikationen. Dieser Artikel befasst sich mit den verschiedenen Aspekten der CNC-Bearbeitung, einschließlich der Aufgaben eines CNC-Bearbeiters, dem Weg dorthin, Branchentrends und den Zukunftsaussichten für diesen wichtigen Beruf.

Was macht ein CNC-Maschinist?

Ein CNC-Maschinist ist verantwortlich für die Bedienung und Programmierung CNC-Maschinendie in verschiedenen Fertigungsverfahren wie Fräsen, Drehen, Bohren und Schleifen eingesetzt werden. Diese Maschinen sind in der Lage, hochpräzise Teile und Komponenten herzustellen, und die Aufgabe des Zerspanungsmechanikers besteht darin, für einen reibungslosen und effizienten Betrieb dieser Maschinen zu sorgen, um die Produktionsanforderungen zu erfüllen.

Hauptaufgaben eines CNC-Facharbeiters

- Einrichtung und Kalibrierung der Maschine: Eine der Hauptaufgaben eines CNC-Bearbeiters ist das Einrichten der Maschine für den jeweiligen Auftrag. Dazu gehört das Bestücken der Maschine mit den richtigen Werkzeugen, Materialien und Teilen. Darüber hinaus sind Zerspanungsmechaniker für die Kalibrierung der Maschine verantwortlich, um sicherzustellen, dass sie innerhalb bestimmter Toleranzen funktioniert.

- Programmierung von CNC-Maschinen: CNC-Maschinisten schreiben, bearbeiten oder ändern oft Maschinenprogramme, um den Betrieb der Maschine zu steuern. Bei der CNC-Programmierung wird eine Sprache namens G-Code verwendet, die Anweisungen dazu enthält, wie sich die Maschine bewegen soll, wie schnell sie arbeiten soll und welchen Weg sie nehmen soll.

- Qualitätskontrolle und Inspektion: CNC-Maschinisten sind für die Überprüfung der Qualität der fertigen Teile verantwortlich. Sie verwenden verschiedene Messwerkzeuge wie Mikrometer, Messschieber und Höhenmessgeräte, um sicherzustellen, dass die Teile den erforderlichen Spezifikationen entsprechen. Außerdem passen sie die Maschineneinstellungen nach Bedarf an, um die Genauigkeit der Produktion zu gewährleisten.

- Routinemäßige Wartung und Fehlersuche: Damit die Produktion reibungslos läuft, müssen CNC-Maschinisten ihre Maschinen routinemäßig warten, z. B. reinigen, schmieren und verschlissene Werkzeuge austauschen. Darüber hinaus müssen sie Fehlfunktionen der Maschinen beheben und notwendige Anpassungen oder Reparaturen vornehmen.

Fertigkeiten und Kompetenzen für den Erfolg

Ein erfolgreicher CNC-Maschinist erfordert eine einzigartige Kombination aus technischen, mechanischen und analytischen Fähigkeiten.

- Technische Kenntnisse: Ein umfassendes Verständnis von Werkzeugmaschinen, CAD (Computer-Aided Design), CAM (Computer-Aided Manufacturing) und CNC-Programmierung ist unerlässlich. Die Fähigkeit, technische Pläne zu lesen und Entwürfe zu interpretieren, ist entscheidend für die Umsetzung von Spezifikationen in präzise Maschinenabläufe.

- Mathematische Präzision: Die CNC-Bearbeitung erfordert solide mathematische Kenntnisse, insbesondere in Geometrie und Trigonometrie, da häufig Berechnungen erforderlich sind, um die richtigen Werkzeugwege und Abmessungen für die herzustellenden Teile zu ermitteln.

- Liebe zum Detail: Bei der CNC-Bearbeitung ist Präzision das A und O. Zerspanungsmechaniker müssen unglaublich akribisch und detailorientiert sein, um kostspielige Fehler oder Defekte zu vermeiden, die den Fertigungsprozess stören könnten.

CNC-Bearbeiter vs. CNC-Bediener: Verstehen der Rollen

Obwohl die Begriffe "CNC-Maschinist" und "CNC-Bediener" manchmal synonym verwendet werden, gibt es erhebliche Unterschiede in Bezug auf die Verantwortlichkeiten und das erforderliche Fachwissen für beide Funktionen.

CNC-Fräser

Ein CNC-Maschinist ist in der Regel sowohl für die Bedienung als auch für die Programmierung von CNC-Maschinen zuständig. Sie sind Experten für die Einrichtung, den Betrieb und die Wartung von Maschinen und haben oft die Aufgabe, die Parameter der Maschine anzupassen, um eine optimale Leistung zu gewährleisten. Ein CNC-Maschinist kann auch für die Gestaltung der Werkzeugwege und das Schreiben der Programme verantwortlich sein, die die Bewegungen der Maschine steuern.

CNC-Bediener

Ein CNC-Bediener hingegen konzentriert sich im Allgemeinen auf den Betrieb der Maschine, sobald diese eingerichtet ist. Sie sind zwar für die Materialzufuhr und den reibungslosen Betrieb der Maschine verantwortlich, beschäftigen sich aber in der Regel nicht mit der Programmierung oder komplexen Fehlersuche. CNC-Bediener sind für die Aufrechterhaltung des täglichen Produktionsflusses unverzichtbar, haben aber in der Regel weniger Entscheidungskompetenz als CNC-Maschinisten.

Unterschiedliche Zuständigkeiten

- Einrichten der Maschine: Von CNC-Bearbeitern wird erwartet, dass sie die Einrichtung komplexer Maschinen übernehmen, während Bediener in der Regel mit vorkonfigurierten Maschinen arbeiten.

- Programmierung und Änderungen: Zerspanungsmechaniker schreiben, lesen und ändern CNC-Programme, während Bediener im Allgemeinen mit voreingestellten Programmen arbeiten.

- Fehlersuche: Zerspanungsmechaniker sind in der Lage, mechanische oder technische Probleme zu diagnostizieren und zu lösen, während Maschinenbediener vor allem dafür sorgen, dass die Maschinen während des Betriebs ordnungsgemäß funktionieren.

Wie wird man CNC-Maschinist?

Um CNC-Maschinist zu werden, braucht man eine Kombination aus formaler Ausbildung, praktischer Erfahrung und spezieller Schulung. Die Tätigkeit erfordert technisches Wissen, körperliche Geschicklichkeit und ein Verständnis für Fertigungsprozesse.

Bildungspfade

- High School Ausbildung: Angehende Maschinisten beginnen ihre Ausbildung in der Regel in der High School, indem sie Kurse in Mathematik, Naturwissenschaften und Computertechnik belegen. Einige Schulen bieten eine Berufsausbildung im Bereich Werkzeugmaschinenbau an, die eine solide Grundlage für eine Karriere in der CNC-Bearbeitungstoleranz.

- Postsekundäre Ausbildung: Viele Maschinisten absolvieren eine formale Ausbildung an einer Fachhochschule oder einem Community College. Diese Programme dauern in der Regel ein bis zwei Jahre und behandeln Themen wie Maschinenbedienung, Lesen von Blaupausen, CNC-Programmierung und CAD/CAM-Software. Einige Programme beinhalten auch praktische Erfahrungen mit CNC-Maschinen.

- Lehrlingsprogramme: Eine Ausbildung ermöglicht es angehenden CNC-Maschinisten, wertvolle Erfahrungen am Arbeitsplatz zu sammeln, während sie gleichzeitig Unterricht im Klassenzimmer erhalten. Diese Programme dauern in der Regel drei bis vier Jahre und bieten eine Kombination aus beaufsichtigter Arbeit und technischer Ausbildung.

Zertifizierungen

Zertifizierungen können die Karriere eines CNC-Bearbeiters fördern, da sie eine formale Anerkennung seiner Fähigkeiten und seines Fachwissens darstellen. Einige der angesehensten Zertifizierungen sind:

- Nationales Institut für Metallbearbeitungsfähigkeiten (NIMS): NIMS bietet Zertifizierungen für CNC-Maschinisten in Bereichen wie CNC-Programmierung, Bearbeitungsprozesse und Qualitätskontrolle.

- Mastercam-Zertifizierung: Mastercam ist eine beliebte CAD/CAM-Software, die in der CNC-Bearbeitung eingesetzt wird. Mit einer Mastercam-Zertifizierung können Sie nachweisen, dass Sie dieses weit verbreitete Programm gut beherrschen.

- Haas CNC-Zertifizierung: Haas Automation bietet eine Zertifizierung für Bediener seiner CNC-Maschinen an, die in vielen Fertigungsbetrieben zu finden sind.

Erforderliche Schlüsselqualifikationen für CNC-Bearbeiter

Ein CNC-Maschinist muss über eine einzigartige Reihe von technischen, praktischen und zwischenmenschlichen Fähigkeiten verfügen, um in seiner Rolle erfolgreich zu sein.

Technische Fertigkeiten

- Fortgeschrittene CNC-Programmierung: Die Kenntnis des Schreibens und Lesens von G-Code, M-Code und anderen CNC-Sprachen ist entscheidend. Ein Zerspanungsmechaniker muss auch mit CAM-Software zur Erstellung von Werkzeugwegen vertraut sein.

- Kenntnisse über Werkzeugmaschinen: CNC-Bearbeiter müssen wissen, wie die verschiedenen Maschinen funktionieren. Dazu gehören Kenntnisse über CNC-Fräsen, Drehbänke, Schleifmaschinen und Oberfräsen und darüber, wie jede Maschine am besten für bestimmte Materialien eingesetzt wird.

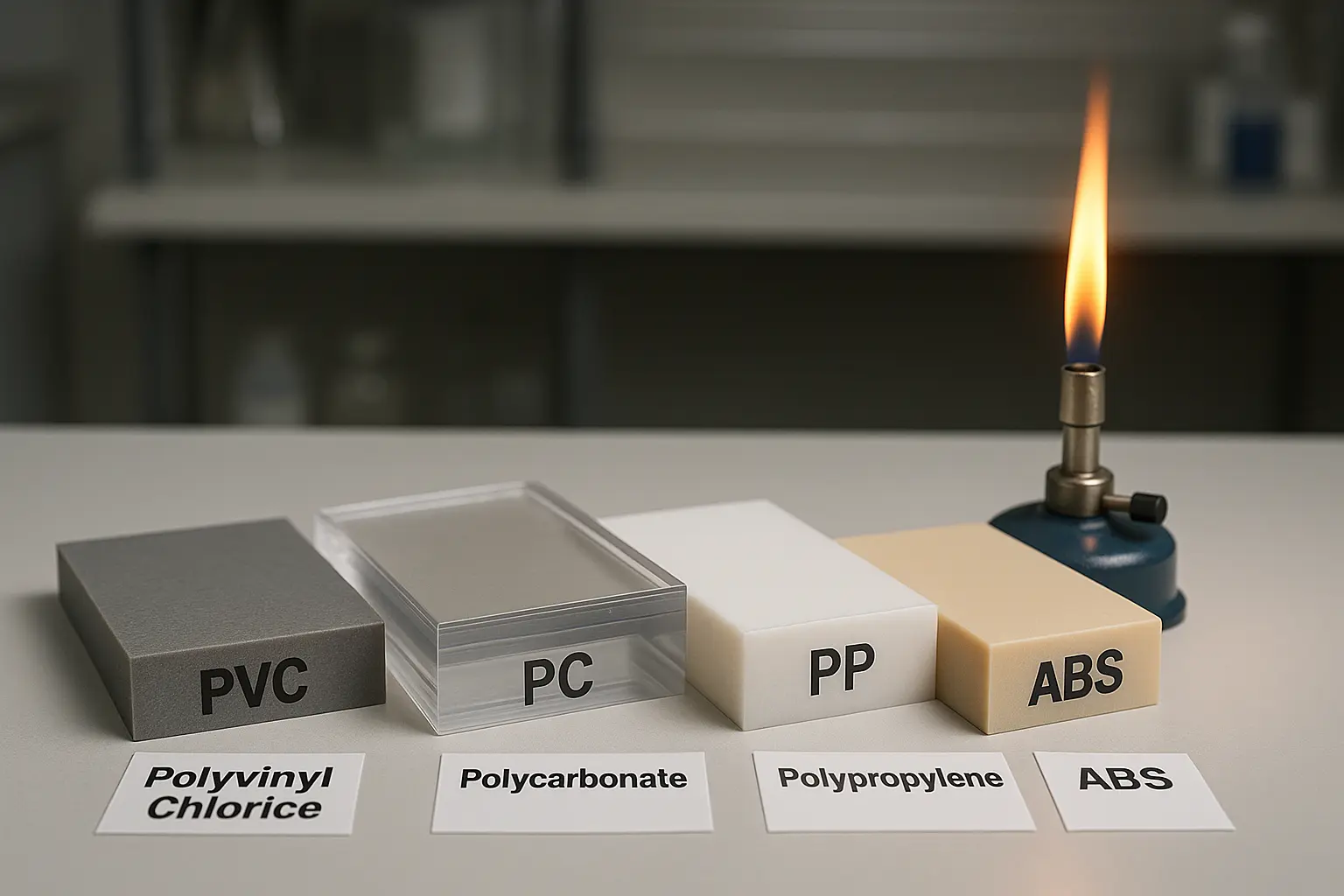

- Materialwissenschaft: Ein Zerspanungsmechaniker muss wissen, wie die verschiedenen Werkstoffe auf die verschiedenen Bearbeitungsprozesse reagieren. Die Wahl des Schneidwerkzeugs, der Geschwindigkeit und des Vorschubs kann variieren, je nachdem, ob es sich um Stahl, Aluminium, Kunststoff oder Verbundwerkstoffe handelt.

Problemlösung und Fehlerbehebung

CNC-Bearbeiter stoßen während der Produktion häufig auf Probleme mit Maschinen oder Materialien. Egal, ob es sich um ein falsch ausgerichtetes Teil oder ein fehlerhaftes Werkzeug handelt, Maschinenbediener müssen in der Lage sein, Probleme schnell zu erkennen und zu beheben, um Verzögerungen im Produktionsprozess zu vermeiden.

Körperliche Geschicklichkeit

Bei der CNC-Bearbeitung müssen häufig komplexe Werkzeuge bedient und auf engem Raum gearbeitet werden. CNC-Bearbeiter müssen über eine gute Hand-Augen-Koordination, manuelle Geschicklichkeit und die körperliche Fähigkeit verfügen, Werkzeuge und Materialien sicher zu handhaben.

Liebe zum Detail

Angesichts der erforderlichen Präzision bei CNC-Bearbeitung von MagnesiumEin CNC-Bearbeiter muss ein außergewöhnliches Maß an Aufmerksamkeit für Details aufbringen. Ein kleiner Fehler beim Programmieren oder Einrichten kann zu fehlerhaften Teilen führen, deren Behebung kostspielig ist und zu Produktionsverzögerungen führen kann.

Herausforderungen für CNC-Bearbeiter

Die Arbeit eines CNC-Maschinisten ist zwar lohnend, bringt aber auch eine Reihe von Herausforderungen mit sich.

Aufrechterhaltung der Präzision in der Großserienproduktion

Eine der größten Herausforderungen für einen CNC-Bearbeiter ist die Aufrechterhaltung eines hohen Präzisionsniveaus bei langen Produktionsläufen. Selbst geringfügige Abweichungen bei der Werkzeugkalibrierung oder den Maschineneinstellungen können im Laufe der Zeit zu einer erheblichen Fehlerhäufung führen, die Materialverschwendung und Ausschuss zur Folge hat.

Material- und Werkzeugverschleiß

CNC-Bearbeiter müssen auch mit dem Verschleiß von Werkzeugen umgehen, der die Qualität der fertigen Teile beeinträchtigen kann. Sie müssen die Lebensdauer der Werkzeuge überwachen, sie bei Bedarf austauschen und die Maschineneinstellungen entsprechend anpassen.

Anpassung an neue Technologien

Angesichts der rasanten Entwicklung der CNC-Technologie müssen Zerspanungsmechaniker ihre Fähigkeiten ständig verbessern. Neue Maschinenmodelle, fortschrittliche CAD/CAM-Software und Automatisierungswerkzeuge erfordern, dass Zerspanungsmechaniker mit den neuesten Trends Schritt halten, um in diesem Bereich wettbewerbsfähig zu bleiben.

Sicherheit am Arbeitsplatz

Trotz des technischen Fortschritts, Kosten der CNC-Bearbeitung bleibt ein körperlich anstrengender und manchmal gefährlicher Beruf. Ein CNC-Maschinist muss strenge Sicherheitsprotokolle einhalten, um Unfälle zu vermeiden, z. B. durch die Verwendung von Schutzausrüstung und die Kenntnis der Maschinenfunktionen.

Die Rolle der Automatisierung in der CNC-Bearbeitung

Die zunehmende Automatisierung verändert die Landschaft der CNC-Bearbeitung. Da die Industrie nach Möglichkeiten sucht, die Effizienz zu steigern und die Arbeitskosten zu senken, setzt sich die Automatisierung durch Roboter immer mehr durch.

Robotik und CNC-Integration

Die Integration von Robotik und CNC umfasst den Einsatz von Roboterarmen oder autonomen Robotern neben CNC-Maschinen zur Automatisierung von Aufgaben wie Materialhandhabung, Be- und Entladen von Teilen, Werkzeugwechsel, Qualitätsprüfung und sogar Montage. Diese Integration kann Fertigungsprozesse rationalisieren, menschliche Fehler reduzieren und die Produktivität erhöhen.

Die Zukunft der CNC-Bearbeitung: Trends und Innovationen

Die Zukunft der CNC-Bearbeitung sieht vielversprechend aus, da sich die Technologie ständig weiterentwickelt und eine Vielzahl spannender Innovationen die Branche weiter revolutionieren wird. Die Integration von fortschrittlichen Technologien, Automatisierung und Datenanalyse verändert die Rolle des CNC-Bearbeiters, und die Fertigungsprozesse werden effizienter, genauer und kostengünstiger. Sehen wir uns einige der wichtigsten Trends an, die die Zukunft der CNC-Bearbeitung prägen werden.

Der Siegeszug der additiven Fertigung (3D-Druck)

Einer der aufregendsten Trends in der heutigen Fertigung ist der Aufstieg der additiven Fertigung oder 3D-Druck. Traditionell werden CNC-Maschinen eingesetzt, um Material von einem Werkstück abzutragen, um ein Endprodukt herzustellen. Bei der additiven Fertigung wird das Material jedoch Schicht für Schicht aufgebaut, was neue Möglichkeiten zur Herstellung komplexer Geometrien und zur Verringerung des Materialabfalls eröffnet.

In Zukunft werden sich Hybridsysteme, die sowohl CNC-Bearbeitung als auch 3D-Druck kombinieren, voraussichtlich immer mehr durchsetzen. Diese Systeme ermöglichen es den Herstellern, die besten Eigenschaften beider Verfahren zu kombinieren: die hohe Präzision der CNC-Bearbeitung und die Gestaltungsfreiheit und Materialeinsparungen, die der 3D-Druck bietet. Für einen CNC-Bearbeiter bedeutet dies, dass er sowohl mit den traditionellen Bearbeitungstechniken als auch mit den 3D-Drucktechnologien vertraut sein muss, um in der Branche wettbewerbsfähig zu bleiben.

CNC-Automatisierung: Intelligente Maschinen und künstliche Intelligenz

Ein weiterer Trend, der die CNC-Bearbeitungsindustrie verändert, ist der Aufstieg der Automatisierung und der künstlichen Intelligenz (KI). Automatisierte CNC-Maschinen können Aufgaben wie den Werkzeugwechsel, das Be- und Entladen von Teilen und sogar die Qualitätsprüfung mit minimalem menschlichem Eingriff durchführen. Diese Maschinen können kontinuierlich arbeiten, was die Arbeitskosten senkt und die Produktionseffizienz erhöht.

Die KI spielt auch eine Schlüsselrolle bei der Entwicklung von CNC-Bearbeitung von Stahl. KI-gestützte Systeme können Werkzeugwege optimieren, den Wartungsbedarf vorhersagen und Probleme erkennen, bevor sie zu Problemen werden. Vorausschauende Analytik und maschinelle Lernalgorithmen ermöglichen es CNC-Maschinen, aus historischen Daten zu "lernen", ihre Leistung zu verbessern und Ausfallzeiten zu minimieren. Für CNC-Bearbeiter bedeutet dies, dass sie sich an die Arbeit mit intelligenten Maschinen anpassen und ihr Fachwissen nutzen müssen, um bei Bedarf Fehler zu beheben und automatisierte Systeme fein abzustimmen.

Fortgeschrittene Materialien und Bearbeitungstechniken

Die Nachfrage der Industrie nach haltbareren, leichteren und komplexeren Materialien stellt CNC-Bearbeiter vor die Herausforderung, mit neuen und fortschrittlichen Werkstoffen zu arbeiten. Die Luft- und Raumfahrt- sowie die Automobilindustrie setzen beispielsweise zunehmend auf Materialien wie Titan, Kohlefaser und moderne Verbundwerkstoffe. Diese Materialien können aufgrund ihrer einzigartigen Eigenschaften, wie hohe Festigkeit, geringes Gewicht oder Hitzebeständigkeit, schwieriger zu bearbeiten sein.

Um mit diesen Veränderungen Schritt zu halten, muss ein CNC-Maschinist müssen für den Umgang mit diesen Materialien geschult sein und die spezifischen Bearbeitungstechniken kennen, die für die Arbeit mit ihnen erforderlich sind. Dies kann die Verwendung spezieller Werkzeuge, Schnittgeschwindigkeiten und Kühlmethoden beinhalten, um optimale Ergebnisse zu erzielen.

Die Integration des Internets der Dinge (IoT) in CNC-Maschinen

Das Internet der Dinge (IoT) verändert viele Branchen, und die CNC-Bearbeitung ist da keine Ausnahme. Durch die Einbettung von Sensoren und Kommunikationsgeräten in CNC-Maschinen können Hersteller "intelligente" Maschinen schaffen, die mit dem Internet verbunden sind und Echtzeitdaten austauschen können. Dies ermöglicht eine größere Transparenz und Echtzeitüberwachung von Produktionsprozessen.

Für einen CNC-Maschinisten bedeutet die Integration des IoT eine bessere Überwachung des Maschinenzustands, eine genauere Verfolgung des Produktionsfortschritts und die Möglichkeit, datengesteuerte Entscheidungen zu treffen. IoT-fähige CNC-Maschinen können auch die vorausschauende Wartung verbessern, so dass die Maschinen die Bediener über potenzielle Probleme informieren können, bevor diese zu Ausfällen oder Verzögerungen führen. Dies trägt dazu bei, Ausfallzeiten zu minimieren und eine reibungslose Produktion aufrechtzuerhalten.

Verbesserte Benutzerschnittstellen und Programmierwerkzeuge

Da die CNC-Bearbeitung immer anspruchsvoller wird, entwickeln sich auch die Software und die Benutzeroberflächen zur Steuerung der CNC-Maschinen weiter. Mit dem Aufkommen von benutzerfreundlichen, intuitiven Programmierwerkzeugen, wie z. B. CAD/CAM-Software, können Maschinenbediener Werkzeugwege einfacher entwerfen und simulieren. Diese Softwarefortschritte tragen dazu bei, den Programmierprozess zu rationalisieren und die Fehlerwahrscheinlichkeit zu verringern.

Künftige CNC-Maschinen werden voraussichtlich auch über fortschrittlichere Touchscreens, Augmented-Reality-Schnittstellen (AR) und sprachgesteuerte Systeme verfügen. Diese Funktionen werden es den Bearbeitern erleichtern, mit ihren Maschinen zu interagieren, komplexe Aufträge zu programmieren und die Produktion zu überwachen. Da diese Tools immer zugänglicher werden, muss ein CNC-Bearbeiter mit den neuesten Softwaretrends auf dem Laufenden bleiben, um seine Produktivität zu maximieren.

Die Rolle der CNC-Bearbeiter in der nachhaltigen Fertigung

Angesichts der zunehmenden Sorge um die Umwelt ist die Nachhaltigkeit zu einem zentralen Thema in der Fertigungsindustrie geworden. CNC-Bearbeitung in kleinen Stückzahlenist zwar hochpräzise, aber auch energieaufwändig und kann zu erheblichem Abfall führen. Um diesen Herausforderungen zu begegnen, setzen die Hersteller auf nachhaltige Praktiken, die den Energieverbrauch minimieren, Abfälle reduzieren und Materialien effektiver recyceln.

Energieeffizienz und Abfallvermeidung

Die Konstruktion und der Betrieb von CNC-Maschinen sind im Laufe der Zeit immer energieeffizienter geworden. Neuere Modelle verbrauchen weniger Strom, und die Fortschritte bei den Schneidetechniken ermöglichen einen effizienteren Materialabtrag, was zu weniger Abfall führt. Einige Hersteller investieren sogar in Maschinen, die erneuerbare Energiequellen wie Solar- oder Windenergie nutzen, um ihren ökologischen Fußabdruck zu verringern.

Ein CNC-Bearbeiter spielt auch eine wichtige Rolle bei der Abfallreduzierung. Durch die Optimierung der Schnittparameter kann der Zerspanungsmechaniker den Materialverlust während des Bearbeitungsprozesses verringern. Indem er sicherstellt, dass die Teile mit hoher Präzision gefertigt werden, kann er außerdem folgende Faktoren minimieren Mängel und Schrott, was letztlich dazu beiträgt, den Gesamtabfall zu reduzieren.

Recycling und Wiederverwendung von Materialien

Viele Branchen suchen nach Möglichkeiten, Materialien in ihren Fertigungsprozessen zu recyceln oder wiederzuverwenden. In der Luft- und Raumfahrt und im Automobilbau können zum Beispiel alte Komponenten aus Materialien wie Aluminium, Stahl und Titan eingeschmolzen und zu neuen Teilen verarbeitet werden. CNC-Maschinisten müssen möglicherweise mit recycelten Materialien arbeiten, die andere Bearbeitungsprozesse erfordern als neue Materialien.

CNC-Bearbeiter können auch an der Entwicklung nachhaltiger Bearbeitungstechniken beteiligt sein, z. B. an der Trockenbearbeitung, bei der keine umweltschädlichen Kühlmittel und Öle mehr benötigt werden. Indem sie diese nachhaltigen Praktiken anwenden, helfen CNC-Bearbeiter ihren Unternehmen, zu einer grüneren Zukunft beizutragen.

Beruflicher Aufstieg und Spezialisierung in der CNC-Bearbeitung

Die CNC-Bearbeitung ist ein dynamischer und sich ständig weiterentwickelnder Bereich, in dem es für diejenigen, die über die richtigen Fähigkeiten und den nötigen Ehrgeiz verfügen, zahlreiche Möglichkeiten für den beruflichen Aufstieg gibt. Hier sind einige mögliche Karrierewege und Spezialisierungsbereiche für einen CNC-Maschinisten:

Schlussfolgerung

CNC-Maschinisten spielen eine entscheidende Rolle bei der Gestaltung der Zukunft der Fertigung. Mit ihrem Fachwissen in der Bedienung und Programmierung fortschrittlicher Maschinen helfen CNC-Bearbeiter bei der Herstellung hochpräziser Komponenten, die in Branchen von der Luft- und Raumfahrt bis hin zu medizinischen Geräten zum Einsatz kommen. Da neue Technologien wie 3D-Druck, Automatisierung und künstliche Intelligenz die Branche weiter verändern, werden CNC-Maschinisten auch in Zukunft für den Fertigungsprozess unverzichtbar sein.Der Weg zu einem CNC-Maschinisten erfordert eine technische Ausbildung, praktische Erfahrung und eine Leidenschaft für Präzisionsarbeit. Aber für diejenigen, die bereit sind, in ihre Ausbildung zu investieren und mit den Fortschritten der Branche Schritt zu halten, bietet die CNC-Bearbeitung eine lohnende und stabile Karriere mit viel Raum für Wachstum und Spezialisierung.

FAQs

Wie hat sich die CNC-Bearbeitung im Zuge des technischen Fortschritts entwickelt?

Die CNC-Bearbeitung hat sich durch die Integration digitaler Technologien erheblich weiterentwickelt, einschließlich des Einsatzes fortschrittlicher CAD/CAM-Software, automatischer Werkzeugwechsler und hochentwickelter CNC-Steuerungen, die die Präzision, Effizienz und Fähigkeiten von CNC-Maschinen verbessert haben.

In welchen Branchen sind CNC-Bearbeiter besonders gefragt?

Branchen wie die Luft- und Raumfahrt, die Automobilindustrie, die Herstellung medizinischer Geräte und die Metallverarbeitung sind in hohem Maße auf CNC-Bearbeiter angewiesen, um präzise und kritische Komponenten zu fertigen, die strenge gesetzliche Normen und Leistungsanforderungen erfüllen.

Wie sind die Berufsaussichten für CNC-Bearbeiter?

Die Berufsaussichten für CNC-Maschinisten sind im Allgemeinen positiv, da qualifizierte Maschinisten für die Herstellung von Spezial- und Präzisionsteilen für verschiedene Branchen sehr gefragt sind. Automatisierung und technologische Verbesserungen können bestimmte Berufsrollen verändern, aber sie schaffen auch Chancen für Maschinenführer, die moderne Maschinen bedienen können.