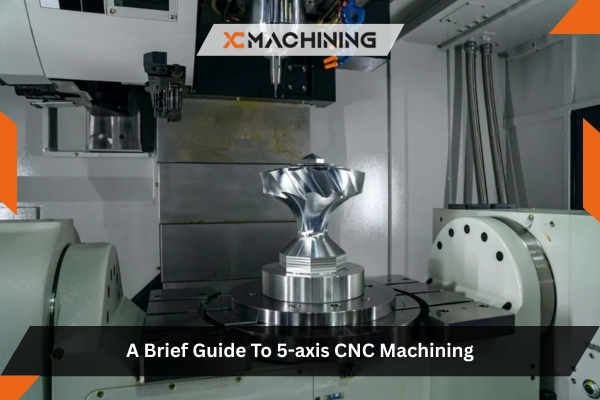

Die 5-Achsen-CNC-Fräsmaschine demonstriert, wie eine komplexe Computersteuerung unvergleichliche Fertigungsmöglichkeiten ermöglichen kann, und ehrlich gesagt ist es faszinierend, ihr beim Bewegen und Drehen um die Achsen zuzusehen. Sie ist in der Lage, Geometrien zu bearbeiten, die 3-Achsen-Fräsmaschinen nicht bewältigen können, und hat den Freiheitsgrad, den 3D-Drucker gerade erst zu haben beginnen.

In diesem Artikel werden wir gemeinsam die wichtigsten Punkte der 5-Achsen-CNC-Bearbeitung lernen.

Sind 3 Achsen nicht genug?

CNC (Computer Numerical Control), besser bekannt unter dem Akronym CNC, bezeichnet ein System, bei dem sich ein Werkzeugkopf entlang einer vordefinierten Bahn bewegt, um verschiedene Aufgaben wie Bohren, Schneiden, Drucken oder Fräsen auszuführen.

"CNC" wird oft mit CNC-Fräsen in Verbindung gebracht - mit einer Spindel als Fräskopf - aber CNC ist mehr als nur Fräsen! Es gibt verschiedene Anwendungen, bei denen CNC-Bearbeitung über das reine Fräsen hinaus von Nutzen ist.

In diesem Artikel werden wir uns jedoch auf das CNC-Fräsen konzentrieren: den Prozess des systematischen Materialabtrags durch ein Schneidwerkzeug, um eine endgültige geometrische Form zu erzeugen. Bei diesem Prozess der Materialreduzierung ist der Computer für die Umwandlung von CAD-Entwürfen in Koordinaten zuständig, die dem Schneidwerkzeug als Anweisungen dienen können, wo Material abgetragen werden muss, um das endgültige Objekt zu erhalten.

Entschlüsseln Sie die Geheimnisse der 5-Achsen-CNC-Bearbeitung

Eine 5-Achsen-CNC-Fräsmaschine ist eine fortschrittliche Version herkömmlicher Fräsmaschinen, bei der sich das Schneidewerkzeug in fünf Achsen gleichzeitig bewegen kann, was die Herstellung komplexer geometrischer Formen ermöglicht.

Die herkömmliche 3-Achsen-CNC-Fräsmaschine, die bei Enthusiasten sehr beliebt ist, kann die Frässpindel nicht so bewegen, dass beispielsweise partielle Hohlräume und Überhänge entstehen, wenn das Material während der Bearbeitung nicht manuell angepasst wird.

Übliche CNC-Fräsmaterialien sind in der Regel Kunststoff, Metall, Harz, Wachs oder Holz. Da CNC-Fräsmaschinen mit fast jeder Art von Bohrer ausgestattet werden können, können sie auch jedes Material bearbeiten, das vernünftig und sicher gebohrt werden kann.

Aufgrund der Möglichkeit, komplexe Teile aus robusten und langlebigen Materialien herzustellen, ist das 5-Achsen-CNC-Fräsen zu einer gängigen Fertigungs- und Prototyping-Lösung in der Luft- und Raumfahrtindustrie geworden, die zweifellos hochfeste, komplexe Geometrien benötigt, um anspruchsvolle Anwendungen zu erfüllen.

Jenseits der dritten Achse

Mathematisch interessierte Leserinnen und Leser fragen sich vielleicht, woher diese beiden zusätzlichen Achsen kommen. Schließlich hat das kartesische Koordinatensystem nur 3 Achsen - X, Y und Z. Die Antwort ist erstaunlich einfach. Die 5-Achsen-CNC fügt eine zusätzliche Drehachse um die X- und Y-Achse hinzu. Diese Achsen werden als Rotationsachsen bezeichnet, während die Standardrichtungen X, Y und Z als Translationsachsen bezeichnet werden.

Die obige Abbildung zeigt fünf Achsen. In der Tat gibt es in einigen Maschinen rotierende Z-Achsen, aber in Wirklichkeit sind 6-achsige CNC-Fräsmaschinen eine seltene Rasse, da die sechste Achse außerhalb von High-End- oder Nischenanwendungen wenig Nutzen bringt. Dennoch gibt es sie, denn diese 6-Achsen-CNC-Maschinen bieten eine dritte Rotationsachse.

5 Achsen in einer 3-Achsen-Welt

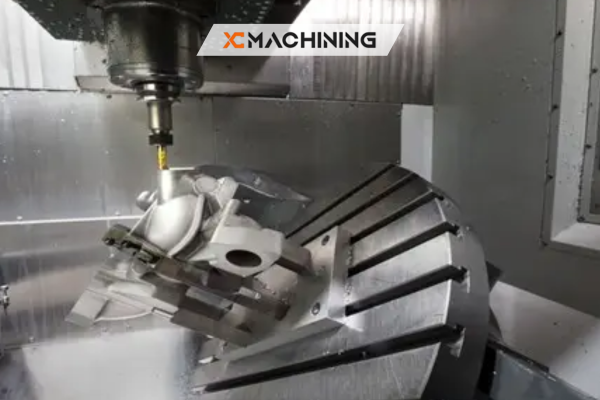

CNC-Fräsmaschinen können ihre 5-Achsen-Fähigkeit durch zwei mechanische Methoden erreichen: Drehen des Fräskopfes oder Bewegen des Arbeitstisches (sowie des Materialblocks).

Wie der Name schon sagt, kann die Maschine mit rotierendem Kopf den Werkzeugkopf um den Materialblock herum bewegen und aus verschiedenen Winkeln in enge Räume eindringen. Mit dieser Methode können größere und schwerere Objekte bearbeitet werden, da der Materialblock während des gesamten Prozesses stationär bleibt.

Andererseits, CNC-Fräsmaschinen die Objekte auf einem Tisch bewegen (auch als Zapfen bekannt), erhalten zwei zusätzliche Freiheitsachsen, indem sie den Tisch, auf dem das Material liegt, drehen. Der Vorteil dieser Methode liegt in der Schnelligkeit und Stabilität, obwohl Objekte, die zu groß oder schwer sind, auf diese Weise nicht gedreht werden können.

5-Achsen-CNC-Fräsmaschine

Die 5-Achsen-Bearbeitung ist eine komplexe, aber machbare Technologie. Einige Maschinen sind speziell für diese Aufgabe konzipiert und verwenden kontinuierliche numerische Steuerungsmethoden. Dabei wird das Schneidwerkzeug in allen 5 Achsen ständig angepasst, um eine optimale Rechtwinkligkeit zwischen dem Bohrer und der Schnittfläche aufrechtzuerhalten.

Andererseits können einige Maschinen (wie die Haas VF-4) durch Hinzufügen von Drehzapfen modifiziert werden, um zwei zusätzliche Achsen zu erhalten. Dabei handelt es sich um eine 3+2-Achsen-Bearbeitungsmethode, bei der das Werkstück in einem bestimmten Winkel fixiert wird, der durch die Drehachsen um X und Y bestimmt wird, während sich der Werkzeugkopf auf den drei Achsen bewegt, um das Werkstück zu schneiden.

Kontinuierliches Fräsen und 3+2-Achsen-Fräsen

Der Hauptvorteil der kontinuierlichen CNC ist die Geschwindigkeit. Während dieses Prozesses muss das Schneiden nicht unterbrochen werden, um das Teil mehrfach neu zu positionieren, und eine kontinuierliche 5-Achsen-CNC kann die Arbeit schnell abschließen. Es ist jedoch anzumerken, dass kontinuierlich bewegte Werkzeugköpfe mehr bewegliche Teile (d. h. mehr Verschleiß) und eine fortschrittlichere Kollisionserkennung erfordern.

In einer 3-Achsen-Maschine wirken Schwerkraft und Spannvorrichtungen zusammen, um sicherzustellen, dass die Objekte während der Bearbeitung sicher bleiben. Daher sollten die Teile eine Mindestdicke haben (je nach Material), damit sie bei der Bearbeitung aus einer bestimmten Richtung nicht brechen. Um sicherzustellen, dass das Teil mit ausreichender Kraft auf der Fräsmaschine fixiert wird, werden üblicherweise Werkzeuge wie hydraulische Vorrichtungen oder Nullpunktspannvorrichtungen verwendet.

Beim Einsatz schwerer Schneidwerkzeuge können Materialfragmente mit hoher Geschwindigkeit umherfliegen, so dass sichergestellt werden muss, dass der Schneidkopf nicht an unerwarteten Stellen mit dem Rohmaterial kollidiert. Alles im 3D-Raum zu verfolgen, hat sich als eine wichtige Programmieraufgabe erwiesen. Herausforderung.

Die Rolle der 5-Achsen-CNC-Maschine

Das 5-Achs-Fräsen kann qualitativ hochwertige Teile herstellen, ist aber nicht die einzige Methode zu deren Herstellung

Wann ist die 5-Achsen-Bearbeitung sinnvoll? Sie ist die beste Wahl, wenn die Teile eine bestimmte Festigkeit haben müssen, völlig lochfrei sein sollen oder aus einzigartigen Ausgangsmaterialien hergestellt werden. In diesem Fall kann selbst der technologisch fortschrittlichste DMLS-3D-Drucker Ihre Anforderungen nicht erfüllen.

Die 5-Achsen-CNC-Bearbeitung bietet den Herstellern ein effektives Mittel zur Modifizierung bestehender Objekte mit komplexen Merkmalen, die nicht mit 3D-DruckerDie 5-Achs-Bearbeitung allein bietet ihnen jedoch nicht immer eine ideale Lösung für ihre Probleme.

Beschränkungen

Dies ist ein komplexerer Prozess. Während 3D-Drucker eingeschaltet und im Allgemeinen in Ruhe gelassen werden können, sind für 5-Achsen-CNC-Fräsmaschinen mehr Zeit und Aufmerksamkeit erforderlich. Das liegt daran, dass der Rohling immer wieder neu positioniert werden muss, der Werkzeugkopf kalibriert und ausgetauscht werden muss und das CAM-Programm schrittweise ausgeführt werden muss.

Seine geometrischen Fähigkeiten sind noch relativ begrenzt. Obwohl sie die komplexesten geometrischen Formen herstellen kann, ist sie komplexer als eine 3-Achsen-Fräsmaschine, kann aber dennoch nicht die gleichen Ergebnisse erzielen wie viele 3D-Drucker. Zum Beispiel kann auch eine 5-Achsen-CNC-Fräsmaschine keine Hohlkugeln aus massiven Rohlingen herstellen.

Während des Produktionsprozesses werden Materialien verschwendet. Abhängig von der Technologie des 3D-Druckers, CNC-Vorrichtung Maschinen können mehr Material verschwenden (schließlich handelt es sich um einen subtraktiven Fertigungsprozess). Diese Situation kann jedoch manchmal entschärft werden, da Fabrikabfälle wie Aluminium und Stahl oft gesammelt und zu neuem Inventar recycelt werden können.

Natürlich sind dies keine ausreichenden Gründe, um auf die 5-Achsen-CNC-Bearbeitung zu verzichten, aber es ist dennoch ratsam, dies im Hinterkopf zu behalten, wenn es um Projekte geht, die von einer 5-Achsen-Bearbeitung profitieren können.