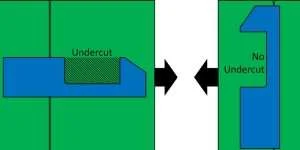

Hinterschneidungen in der Spritzgusstechnik verbessern die Funktionalität und Ästhetik von Produkten. Vereinfacht ausgedrückt ist ein Hinterschnitt ein Design oder eine Form, die das leichte Ausstoßen der geformten Produkte aus dem Formhohlraum verhindert. Es ist offensichtlich, dass Hinterschneidungen zu Komplexität führen, aber aufgrund der zahlreichen Vorteile für die Fertigungsindustrie immer noch an Beliebtheit gewinnen. In diesem Artikel werden wir Hinterschneidungen beim Spritzgießen und ihre Verwendung untersuchen.

Verwendung von Hinterschneidungen beim Spritzgießen

Hinterschneidungen beim Spritzgießen sind eine kostengünstige Möglichkeit, verschiedene Produkte mit gleichbleibender Präzision und Effizienz herzustellen. Diese Technik ist in verschiedenen Branchen weit verbreitet. Hinterschneidungen im Spritzgießprozess dienen verschiedenen Zwecken, und zwar den folgenden.

Verbessertes Produktdesign

Die innovativen Ideen der Designer ziehen Kunden an, und Hinterschneidungen machen dies möglich, indem sie einem Produkt versteckte Merkmale und komplexe Geometrien hinzufügen. Dank der Flexibilität und Vielseitigkeit der Hinterschneidungen erzielen die Designer einzigartige Designs.

Verbesserte Funktionalität

Hinterschneidungen beim Spritzgießen können die Gesamtfunktionalität des Produkts verbessern, indem sie seine Leistung steigern und es vielseitiger machen. Sie ermöglichen das direkte Hinzufügen von Funktionselementen wie kundenspezifischen Einsätzen, vertikalen Gewinden, Verriegelungselementen und Widerhaken, um eine Vielzahl von Anwendungen zu ermöglichen.

Sekundäre Prozesse reduzieren

Die Hinterschneidungsfunktion beim Spritzgießen eliminiert die Nachbearbeitungsschritte während des Prozesses. Die Konstrukteure können den Formteilen direkt einige Aspekte hinzufügen. Es spart die gesamte Spritzgussteile Kosten durch Reduzierung der Sekundärprozesse.

Reduzierte Montagekomplexität

Hinterschneidungen verbessern den Montageprozess durch den Verzicht auf zusätzliche Befestigungselemente. Sie bieten Optionen wie Schnappverbindungen, die dem Produkt ein poliertes Aussehen verleihen. Sie machen den Montageprozess einfach und schnell zugleich. Die Hinterschneidungen beim Spritzgießen können dieses Merkmal in Elektronikprodukte und Haushaltsgeräte integrieren, um eine feste Montage ohne Nieten oder Klebstoffe zu ermöglichen.

Ästhetische Anziehungskraft

Hinterschneidungen verbessern die visuelle Anziehungskraft von Spritzgussprodukten, indem sie verschiedene Muster hinzufügen und strukturierte Oberflächen schaffen. Diese Technologie hilft Designern bei der Herstellung von Produkten, die sich durch ihre Ästhetik von anderen unterscheiden.

Herausforderungen und Überlegungen beim Hinterschnitt-Spritzgießen

Hinterschneidungen beim Spritzgießen bringen viele Vorteile mit sich, aber es gibt einige Herausforderungen, die Sie angehen müssen, um ihre Vorteile voll auszuschöpfen. Diese Herausforderungen und Überlegungen sind im Folgenden aufgeführt:

Auswurfschwierigkeiten

Die große Herausforderung ist das Ausstoßen oder Entfernen des Produkts aus dem Formhohlraum. Nach dem Einspritzen des flüssigen Materials in den Formhohlraum kühlt es ab, was zum Entnahmevorgang führt. Hinterschneidungen beim Spritzgießen können jedoch eine reibungslose Entnahme behindern und erfordern Auswerfmethoden, um Fehler zu vermeiden. Diese Methoden helfen dabei, ein geformtes Produkt leicht aus der Kavität zu entfernen.

Komplexität der Form

Die Komplexität der Form ist ein weiteres Problem, das zu Problemen bei der Entformung führen kann. Daher sollte man die Phase der Formkonstruktion nicht umgehen, da komplexe Hinterschneidungen bei Spritzgusskonstruktionen Probleme verursachen können. Es ist notwendig, sich auf die komplexen Winkel der Form zu konzentrieren, um das Ausstoßproblem zu minimieren und die Gesamtleistung zu verbessern.

Entformungswinkel und Wanddicke

Geringe oder fehlende Entformungsschrägen beim Spritzgießen können eine Herausforderung darstellen, da sie eine reibungslose Entnahme des geformten Produkts nicht ermöglichen. Wenn es keine Entformungsschrägen in den vertikalen Wänden der Form gibt, bleibt das Teil während des Entformungsschritts stecken.

Eine uneinheitliche Wandstärke im Bereich der Hinterschneidungen beim Spritzgießen kann ein weiterer Grund dafür sein, dass das geformte Produkt nicht freigegeben werden kann. Um Probleme bei der Herstellung zu vermeiden, müssen Entformungsschrägen und Wandstärken berücksichtigt werden, da sie potenzielle Schäden an der Form verursachen können.

Wie erreicht man den Erfolg beim Hinterschnittformen?

Sie können einige Schritte beachten, um erfolgreiches Hinterschnitt-Spritzgießen zu erreichen. Diese Schritte sind unten aufgeführt:

Fortgeschrittener Formenbau

Der Erfolg von Hinterschneidungen beim Spritzgießen hängt von den fortschrittlichen Formdesigns ab, und es gibt einige wesentliche Merkmale, die Sie für effektive Ergebnisse bei den Endprodukten berücksichtigen müssen:

- Abschiedszeilen: Trennlinien trennen die beiden Teile der Form, einschließlich des Kerns und der Kavität. Diese Linien werden auch als Trennlinien bezeichnet und sind für den Ausstoßschritt beim Hinterschnitt-Spritzgießen unerlässlich. Wenn es ein Problem bei der Positionierung der Trennlinien gibt, kann dies die reibungslose Entnahme der geformten Produkte beeinträchtigen. Dies kann schließlich zu einer Beschädigung der Hinterschneidungen im Endprodukt führen. Sie müssen dies bei der Konstruktion von Hinterschnitten berücksichtigen.

- Side-Action-Funktion: Mit Seitenkernmerkmalen können Hinterschneidungen erzeugt oder Feinheiten an den Seitenwänden von Formteilen beseitigt werden. Es folgt der senkrechten Bewegung, um Hinterschneidungen an den Seitenwänden zu erzeugen. Seine effektive Wirkung erhöht die Komplexität des Produkts und verbessert die Funktionalität.

- Handbeschickte Einsätze: Handbestückte Einsätze bedeuten das manuelle Einsetzen einiger kundenspezifischer Komponenten, um die gewünschte Funktionalität während des Spritzgießens zu erreichen. Sie enthalten Elemente, die mit Standardformmerkmalen nicht möglich sind. Da es sich um manuelle Einsätze handelt, können sie für die nächste Charge leicht wiederverwendet werden.

- Absperrungen: Absperrvorrichtungen verhindern das Austreten von geschmolzener Flüssigkeit an bestimmten Stellen in der Form. Sie sind wichtige mechanische Komponenten für die Herstellung komplexer Formen bei Hinterschneidungen beim Spritzgießen. Sie können die Verwendung von Handeinsätzen oder seitlich wirkenden Kernen ersetzen. Sie erleichtern das Hinterschnittgießen, indem sie den Bedarf an sekundären Operationen eliminieren.

- Bump Offs: Wie der Name schon sagt, erleichtert es die reibungslose Entnahme des Endprodukts aus dem Formhohlraum. Diese Komponenten verhindern das Verkleben und die Reibung zwischen der Kavitätenoberfläche und dem Produkt. Dies sind die besten Komponenten für flexible und elastische Materialien.

Auswahl und Platzierung von Gates

Der Erfolg beim Hinterschnittformen hängt auch von der Acryl-Spritzgießen Anschnitte. Diese Anschnitte spielen eine Rolle beim Einspritzen von geschmolzenem Material in die Kavität. Diese Anschnitte steuern den Fluss des geschmolzenen Materials und halten ihn gleichmäßig. Wenn sich das Material gleichmäßig und genau im Formhohlraum verteilt, führt dies zu einer glatten und gleichmäßigen Oberfläche des geformten Produkts. Es ist also notwendig, diese genau zu gestalten.

Spezialisierte Auswurftechniken

Zum Auswerfen des Produkts aus dem Formhohlraum sind spezielle Auswerfertechniken erforderlich. Auswerferstifte können das Produkt leicht aus der Form entfernen, ohne die Hinterschneidungen in der Spritzgießanlage zu beschädigen. Spritzgießgrat ist ein weiterer Fehler, der entfernt werden sollte, um das Endprodukt zu veredeln.

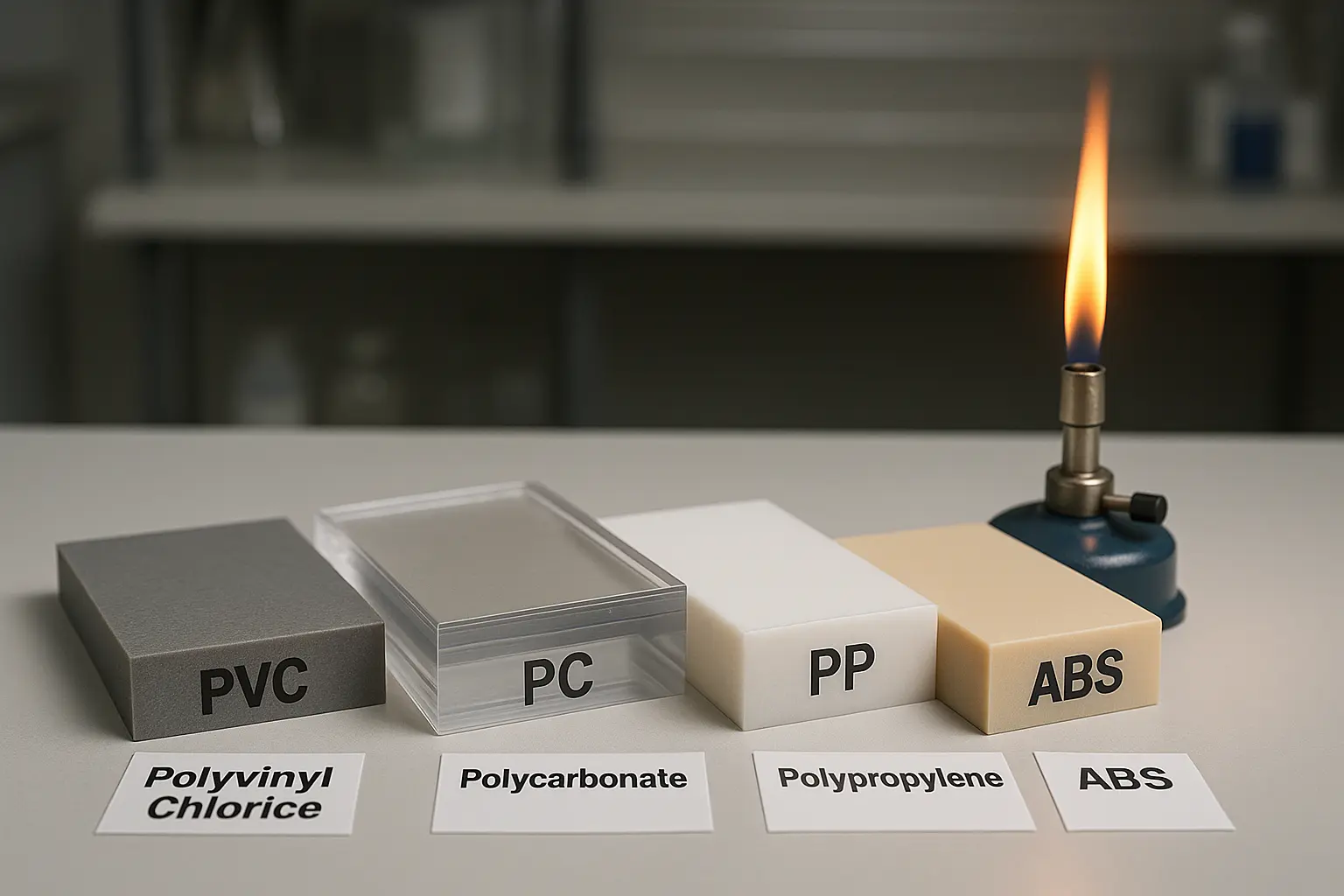

Auswahl des Materials

Flexibilität und Kompatibilität des Materials sind weitere Faktoren, die der Konstrukteur berücksichtigen muss, um geeignete Hinterschneidungen beim Gießen zu erzielen. Die Wahl eines geeigneten Materials ist notwendig, um eine Beschädigung der Produktoberfläche aufgrund der Reibung zwischen dem Formhohlraum und dem Produkt zu vermeiden. Die Materialeigenschaften wirken sich auf die Spritzgusstoleranz aus, so dass beide Faktoren berücksichtigt werden müssen, um sicherzustellen, dass das Endprodukt den Spezifikationen entspricht oder nicht.

Anwendungen von Hinterschnitt-Spritzgussteilen

Hinterschneidungen beim Spritzgießen gehören zu verschiedenen Branchen und bieten überall vielfältige Anwendungsmöglichkeiten. Für Designer ist es eine effektive Möglichkeit, versteckte Merkmale in das Design eines Produkts einzubringen, um es effektiver und benutzerfreundlicher zu machen.

Medizinische Geräte

Bei Medizinprodukten sind Hinterschneidungen für die Verbesserung der Benutzerfreundlichkeit und der Patientensicherheit von entscheidender Bedeutung. Einige Geräte sind ohne diese Rillen nicht funktionsfähig. Es gibt medizinische Geräte wie Spritzen, chirurgische Instrumente und Kartuschen, die Hinterschneidungen benötigen. Hinterschneidungen in Nadeln machen sie auslaufsicher, indem sie ihnen einen guten Halt geben. Diese Rillen verbessern die Funktion, indem sie für sichere Verbindungen zwischen verschiedenen Komponenten sorgen.

Automobilindustrie

In der Automobilindustrie sind Hinterschneidungen beim Spritzgießen in Innen- und Außenteilen zu finden. Es bietet innovative Lösungen zur Verbesserung der Funktionalität von Automobilanwendungen. Sie bietet Lösungen für undichte Stellen, damit Flüssigkeiten reibungslos fließen können. Schlauchverbinder mit Widerhaken haben Hinterschneidungen, die den Griff festigen und verhindern, dass der Schlauch Ablösung unter Druck.

Unterhaltungselektronik

Hinterschneidungen erhöhen den Wert elektronischer Geräte, indem sie das Benutzererlebnis verbessern. Diese Hinterschneidungen beim Spritzgießen oder Nuten verleihen elektronischen Geräten Stabilität, indem sie die Schaltkreisverbindungen verbessern.

Hinterschneidungen sind Teile verschiedener Komponenten von Elektrogeräten, wie z. B. elektrische Anschlüsse, Batteriefächer, Bedientasten und Schalter für den reibungslosen Betrieb von elektronischen Geräten. Sie verleihen den Geräten eine einzigartige Textur, die die Attraktivität des elektronischen Produkts insgesamt erhöht.

Perfekte Spritzgießdienstleistungen mit XinCheng

Sie können sich nur auf einen vertrauenswürdigen Partner für Qualität verlassen Spritzgießlösungen um perfekte Hinterschneidungen beim Spritzgießen zu erzielen. Bei XinCheng können wir sicherstellen, dass Sie perfekte und präzise Hinterschnittformen für Ihre Produkte erhalten. Unser Team unterstützt Sie von der Materialauswahl bis hin zu Hinterschnittbearbeitung weil wir über ein umfassendes Wissen in der Fertigungsindustrie verfügen. Wir können auch alle Herausforderungen und Feinheiten von Hinterschnittformen verstehen. Kontaktieren Sie uns noch heute, um ein kostenloses Angebot und DfM-Feedback zu erhalten.

Schlussfolgerung

Hinterschnitt-Spritzgießen ist entscheidend, um die Präzision, Funktionalität und Ästhetik des Produkts zu verbessern. Es verleiht jedem Produkt Einzigartigkeit, indem es komplexe Geometrien und versteckte Merkmale einbezieht. Diese Merkmale verbessern nicht nur die Gesamtästhetik, sondern auch die Leistung.

FAQs

Warum sind Entformungsschrägen beim Hinterschnittformen wichtig?

Entformungswinkel sind für die Entformung aus dem Formhohlraum unerlässlich, um Schäden am Produkt zu vermeiden. Diese Winkel sind in die vertikalen Flächen des Formhohlraums integriert, um den reibungslosen Ausstoß zu unterstützen. Außerdem sind diese Winkel oder Schrägen wichtig, um die Außenfläche des Formhohlraums vor Unvollkommenheiten und Defekten im geformten Produkt zu schützen.

Wie kann man Hinterschneidungen beim Spritzgießen vermeiden?

Hinterschneidungen können die Komplexität erhöhen, und das kann zu höheren Produktionskosten führen. Wenn es also nicht notwendig ist, muss der Konstrukteur ohne Hinterschneidung auskommen.