El agotamiento de los moldes de inyección es un componente integral del diseño de moldes, especialmente para aplicaciones de moldeo por inyección rápida en las que los requisitos de agotamiento son más estrictos.

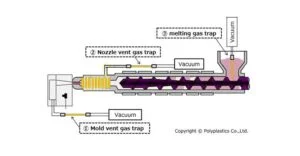

La fuente de gas en los moldes de inyección

1) Aire atrapado en el sistema de vertido y en la cavidad del molde.

2) Algunas materias primas contienen humedad que no se ha eliminado por secado, que se evapora en vapor de agua a altas temperaturas.

3) Debido a la alta temperatura durante el moldeo por inyección, los gases generados por la descomposición de ciertos plásticos inestables.

4) Gases generados por la volatilización o la reacción química de determinados aditivos de las materias primas plásticas.

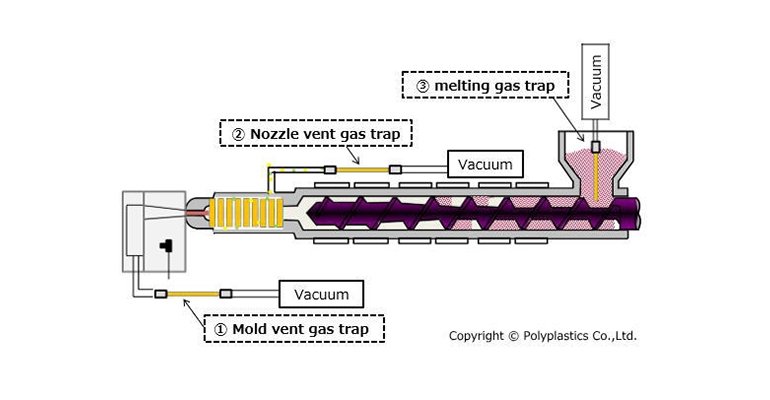

Cómo los sistemas de escape mejoran la calidad del producto

¿Ha visto alguna vez una pieza de plástico con feas marcas de quemaduras o pequeñas burbujas? Esos defectos suelen deberse a que el aire o el gas no pudieron escapar del moldeo por inyección. El problema es el siguiente: cuando el aire queda atrapado, se comprime y se calienta. Este calor provoca quemaduras o debilita el material.

Un sistema de escape eficaz evita estos problemas:

- Permitiendo que los gases escapen fácilmente.

- Asegurarse de que el material llena todos los rincones del molde.

- Reducir el riesgo de sobrecalentamiento.

¿El resultado? Productos suaves y duraderos, con el aspecto y el rendimiento previstos. Nadie quiere un producto endeble y defectuoso, sobre todo cuando están en juego vidas humanas o la seguridad, como en los sectores médico o automovilístico.

Peligros de un escape deficiente

Un mal agotamiento de los moldes de inyección conllevará una serie de peligros para la calidad de las piezas de plástico y muchos otros aspectos. Las principales manifestaciones son las siguientes:

1) Al realizar moldeo por inyección de acrílicoLa fusión sustituirá al gas en la cavidad del molde y, si este gas no se libera con la suficiente rapidez, surgirán dificultades para llenarla por completo, lo que dará lugar a un volumen de inyección insuficiente o a que no se llenen todas las cavidades del molde disponibles.

2) Eliminar el gas que no fluye sin problemas provocará una alta presión en la cavidad de los moldes de inyección y, bajo ciertos niveles de compresión, se filtrará en el interior del plástico, causando defectos de calidad como burbujas de gas, huecos, estructura suelta y vetas plateadas.

3) Debido a la alta compresión del gas, la temperatura en la cavidad del molde aumenta bruscamente, provocando la descomposición y combustión de la masa fundida circundante, lo que da lugar a la carbonización local y el chamuscado de las piezas de plástico. Se produce principalmente en la confluencia de las dos corrientes de masa fundida, en las esquinas y en la brida de la compuerta.

4) La mala eliminación de gases provoca diferentes velocidades de fusión al entrar en cada cavidad, lo que puede provocar fácilmente marcas de flujo y de fusión, y reducir las propiedades mecánicas de las piezas de plástico.

Reducción del desperdicio de material

¿Alguna vez ha vertido un refresco demasiado rápido en un vaso y ha acabado con espuma desparramada por todas partes? Eso es lo que ocurre con los moldes de inyección cuando los gases no tienen escapatoria. El material sobrante se desborda y quedan residuos.

Un dato: los productos defectuosos causados por gases atrapados pueden provocar hasta 15% de desperdicio de material en algunas industrias. Si se tiene en cuenta la moldeo por inyección cost de plásticos o metales de alta calidad, eso supone una enorme pérdida económica. Los sistemas de escape minimizan los residuos garantizando el uso eficaz de cada gramo de material.

5) Debido a la obstrucción de gas en la cavidad, la velocidad de llenado se reducirá, afectando al ciclo de los moldes de inyección y reduciendo la eficiencia de la producción.

Condiciones de trabajo más seguras

La seguridad ante todo, ¿verdad? Los gases atrapados en los moldes no son sólo una molestia; pueden ser peligrosos. Durante el rebajes en el moldeo por inyección proceso, estos gases a veces se inflaman o explotan, lo que supone un riesgo para los trabajadores.

Los sistemas de escape de los moldes de inyección eliminan este peligro ventilando los gases antes de que se conviertan en un problema. Y aunque el coste inicial de añadir un sistema de escape pueda parecer excesivo, es un pequeño precio a pagar por la seguridad de los trabajadores.

Distribución de burbujas en piezas de plástico

Las fuentes de gas en la cavidad del molde se dividen principalmente en tres categorías: aire acumulado en la cavidad del molde; gases generados por la descomposición en las materias primas; y vapor de agua procedente de la evaporación del agua residual en las materias primas. La ubicación de las burbujas generadas debido a las distintas fuentes varía.

1) Las burbujas generadas por el aire atrapado en la cavidad de los moldes de inyección suelen distribuirse en el lado opuesto de la compuerta.

2) Las burbujas generadas por la descomposición o las reacciones químicas en los materiales plásticos se distribuyen a lo largo del grosor de la pieza de plástico.

La ciencia de los gases en el moldeo por inyección

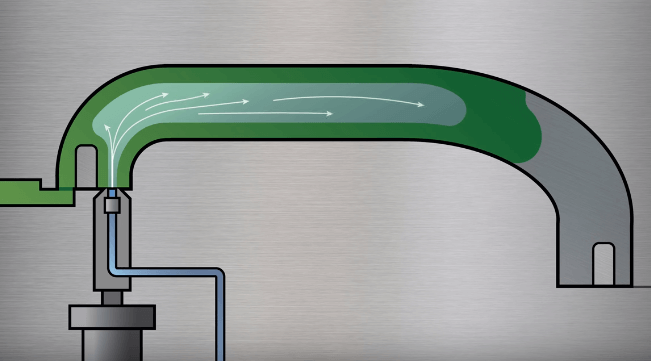

Profundicemos un poco más en el problema de los gases atrapados. Cuando el material fundido entra en la cavidad del coste de moldeo por inyección, expulsa el aire. Pero aquí está la cosa: no es sólo aire. El calor y la presión hacen que el material fundido libere gases, a menudo una mezcla de humedad vaporizada y productos químicos.

Sin salida, estos gases crean problemas:

- Burbujas: Los gases atrapados en el interior del material forman antiestéticas bolsas de aire.

- Marcas de quemaduras: Los gases comprimidos se calientan, quemando el material.

- Disparos cortos: El gas bloquea el flujo, dejando las piezas incompletas.

Es como intentar inflar un globo con el agujero de un alfiler: nunca conseguirás inflarlo del todo. Por eso escape son vitales. Proporcionan a esos gases una ruta de salida clara, garantizando que la cavidad de los moldes de inyección se llene correctamente.

Ventajas medioambientales de los sistemas de escape

He aquí algo que quizá no haya tenido en cuenta: Los sistemas de escape también pueden ayudar al medio ambiente. ¿Cómo? Reduciendo los residuos. Las piezas defectuosas suelen acabar en los vertederos, lo que contribuye a los problemas medioambientales. Un buen sistema de escape minimiza los defectos, lo que significa menos rechazos y menos residuos.

Además, cuando se utilizan materiales como plásticos biodegradables o resinas recicladas, es fundamental mantener la calidad. Los sistemas de escape ayudan a garantizar que estos materiales ecológicos funcionen igual de bien que los plásticos tradicionales, lo que hace más viable la fabricación sostenible.

Conclusión

Los moldes de inyección y los sistemas de escape van de la mano. Son el ingrediente secreto para producir piezas impecables y rentables minimizando los residuos y los tiempos de inactividad. Tanto si fabrica juguetes como piezas de automóviles o dispositivos médicos, añadir un sistema de escape es como colocar la última pieza del puzzle en su sitio: simplemente funciona.

Los sistemas de escape son una pequeña inversión en comparación con las enormes ventajas que aportan. Desde la mejora de la calidad del producto hasta la prolongación de la vida útil de los moldes, cambian las reglas del juego para fabricantes de todos los tamaños.