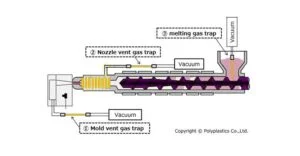

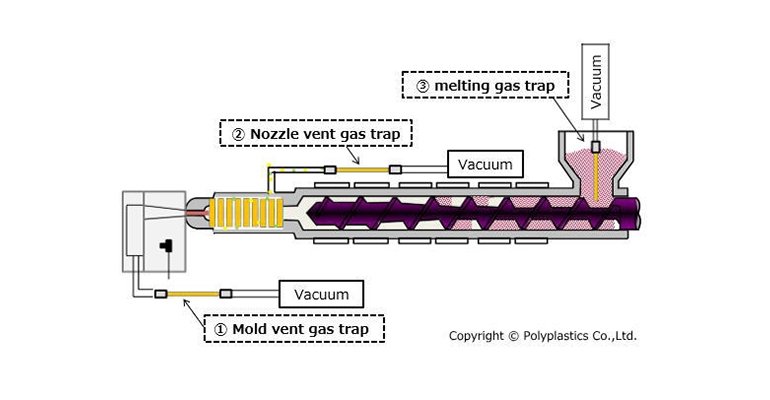

L'évacuation des moules d'injection fait partie intégrante de la conception des moules, en particulier pour les applications de moulage par injection rapide où les exigences en matière d'évacuation sont plus strictes.

La source de gaz dans les moules d'injection

1) Air piégé dans le système de coulée et la cavité du moule.

2) Certaines matières premières contiennent de l'humidité qui n'a pas été éliminée par séchage et qui se transforme en vapeur d'eau à des températures élevées.

3) En raison de la température élevée lors du moulage par injection, les gaz générés par la décomposition de certaines matières plastiques instables.

4) Les gaz générés par la volatilisation ou la réaction chimique de certains additifs dans les matières premières plastiques.

Comment les systèmes d'échappement améliorent la qualité des produits

Avez-vous déjà vu une pièce en plastique avec de vilaines marques de brûlure ou de petites bulles ? Ces défauts sont généralement dus au fait que l'air ou le gaz n'a pas pu s'échapper de la pièce. moulage par injection. Le problème est le suivant : lorsque l'air est emprisonné, il est comprimé et s'échauffe. Cette chaleur provoque des brûlures ou affaiblit le matériau.

Un système d'échappement efficace permet d'éviter ces problèmes :

- Permettre aux gaz de s'échapper facilement.

- S'assurer que le matériau remplit tous les coins du moule.

- Réduire le risque de surchauffe.

Le résultat ? Des produits lisses et durables, dont l'aspect et les performances sont conformes aux attentes. Personne ne veut d'un produit fragile et défectueux, surtout lorsque des vies ou la sécurité sont en jeu, comme dans les industries médicales ou automobiles.

Risques liés à une mauvaise évacuation des gaz d'échappement

Un mauvais échappement des moules d'injection entraînera une série de risques pour la qualité des pièces en plastique et bien d'autres aspects. Les principales manifestations sont les suivantes :

1) Lors de l'exécution moulage par injection d'acryliqueSi le gaz n'est pas libéré assez rapidement, il sera difficile de le remplir complètement, ce qui se traduira par un volume d'injection insuffisant ou par l'impossibilité de remplir toutes les cavités du moule.

2) L'élimination du gaz qui ne s'écoule pas de manière fluide provoque une pression élevée dans la cavité des moules d'injection et, sous certains niveaux de compression, il s'infiltre à l'intérieur du plastique, provoquant des défauts de qualité tels que des bulles de gaz, des vides, une structure lâche et des stries argentées.

3) En raison de la forte compression du gaz, la température dans la cavité du moule augmente fortement, entraînant la décomposition et la combustion de la matière fondue environnante, ce qui se traduit par une carbonisation locale et une brûlure des pièces en plastique. Ce phénomène se produit principalement à la confluence des deux flux de matière fondue, dans les coins et au niveau de la bride de la porte.

4) La mauvaise évacuation des gaz entraîne des vitesses de fusion différentes dans chaque cavité, ce qui peut facilement provoquer des marques d'écoulement et de fusion et réduire les propriétés mécaniques des pièces en plastique.

Réduction des pertes de matériaux

Vous est-il déjà arrivé de verser trop rapidement un soda dans un verre et de voir la mousse se répandre partout ? C'est un peu ce qui se passe dans les moules d'injection lorsque les gaz n'ont pas de voie d'évacuation. L'excès de matière déborde et vous vous retrouvez avec des déchets.

Voici un fait : les produits défectueux causés par des gaz piégés peuvent entraîner jusqu'à 15% de pertes de matériaux dans certains secteurs. Si l'on considère les coût du moulage par injectionLes systèmes d'échappement réduisent les déchets en veillant à ce que chaque gramme de matériau soit utilisé de manière efficace. Les systèmes d'échappement minimisent le gaspillage en garantissant que chaque gramme de matériau est utilisé efficacement.

5) En raison de l'obstruction du gaz dans la cavité, la vitesse de remplissage sera réduite, ce qui affectera le cycle des moules d'injection et réduira l'efficacité de la production.

Des conditions de travail plus sûres

La sécurité avant tout, n'est-ce pas ? Les gaz piégés dans les moules ne sont pas seulement une nuisance, ils peuvent être dangereux. Au cours de la les contre-dépouilles dans le moulage par injection Ces gaz s'enflamment ou explosent parfois, ce qui présente un risque pour les travailleurs.

Les systèmes d'échappement des moules à injection éliminent ce risque en évacuant les gaz avant qu'ils ne deviennent un problème. Et si le coût initial de l'ajout d'un système d'échappement peut sembler élevé, c'est un petit prix à payer pour la sécurité des travailleurs.

Répartition des bulles dans les pièces en plastique

Les sources de gaz dans la cavité du moule se répartissent principalement en trois catégories : l'air accumulé dans la cavité du moule, les gaz générés par la décomposition des matières premières et la vapeur d'eau provenant de l'évaporation de l'eau résiduelle dans les matières premières. L'emplacement des bulles générées par les différentes sources varie.

1) Les bulles générées par l'air emprisonné dans la cavité des moules d'injection sont souvent réparties sur le côté opposé de la porte.

2) Les bulles générées par la décomposition ou les réactions chimiques dans les matières plastiques sont réparties dans l'épaisseur de la pièce en plastique.

La science des gaz dans le moulage par injection

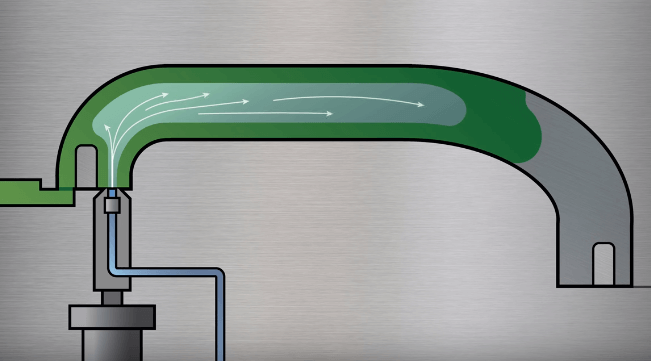

Approfondissons un peu le problème des gaz piégés. Lorsque la matière en fusion pénètre dans la cavité du moulage par injection, elle chasse l'air. Mais il ne s'agit pas seulement d'air. Sous l'effet de la chaleur et de la pression, la matière en fusion libère des gaz, qui sont souvent un mélange d'humidité et de produits chimiques vaporisés.

Sans issue, ces gaz créent des problèmes :

- Bulles : Les gaz piégés à l'intérieur du matériau forment des poches d'air inesthétiques.

- Marques de brûlure : Les gaz comprimés s'échauffent et brûlent le matériau.

- Petits coups de feu : Le gaz bloque le flux, laissant des pièces incomplètes.

C'est comme essayer de gonfler un ballon avec un trou d'épingle - vous ne parviendrez jamais à le gonfler complètement. C'est pourquoi échappement sont essentiels. Ils donnent à ces gaz une voie de sortie claire, garantissant le remplissage correct de la cavité des moules d'injection.

Avantages environnementaux des systèmes d'échappement

Voici quelque chose que vous n'avez peut-être pas envisagé : Les systèmes d'échappement peuvent également contribuer à la protection de l'environnement. Comment ? En réduisant les déchets. Les pièces défectueuses finissent souvent dans les décharges, contribuant ainsi aux problèmes environnementaux. Un bon système d'échappement minimise les défauts, ce qui signifie moins de rejets et moins de déchets.

En outre, lorsque vous utilisez des matériaux tels que des plastiques biodégradables ou des résines recyclées, le maintien de la qualité est essentiel. Les systèmes d'échappement permettent de s'assurer que ces matériaux respectueux de l'environnement fonctionnent aussi bien que les plastiques traditionnels, ce qui rend la fabrication durable plus viable.

Conclusion

Les moules à injection et les systèmes d'échappement vont de pair. Ils sont l'ingrédient secret qui permet de produire des pièces impeccables et rentables tout en minimisant les déchets et les temps d'arrêt. Que vous fabriquiez des jouets, des pièces automobiles ou des appareils médicaux, l'ajout d'un système d'échappement est comme la mise en place de la dernière pièce du puzzle - cela fonctionne, c'est tout.

Les systèmes d'échappement représentent un petit investissement par rapport aux avantages considérables qu'ils apportent. De l'amélioration de la qualité des produits à l'allongement de la durée de vie des moules, ils changent la donne pour les fabricants de toutes tailles.