Rattern bei der Bearbeitung ist ein häufiges Problem, mit dem die CNC-Maschinisten das die Oberflächenqualität, die Werkzeugstandzeit und die Gesamteffizienz des Bearbeitungsprozesses beeinträchtigt. Das Verständnis der Ursachen, Auswirkungen und Lösungen für Ratterer bei der Bearbeitung ist entscheidend für Optimierung der CNC-Bearbeitung Operationen.

Raten bei der Bearbeitung verstehen

Als Rattern in der Zerspanung bezeichnet man unerwünschte Vibrationen, die während des Zerspanungsvorgangs auftreten. Sie können zu einer schlechten Oberflächengüte, einer geringeren Werkzeugstandzeit und sogar zu Schäden an der Maschine führen. Das Erkennen und Abschwächen von Rütteln ist entscheidend für die Verbesserung der Bearbeitungseffizienz und das Erzielen hochwertiger Ergebnisse.

Ursachen von Rütteln bei der Bearbeitung

- Falsche Werkzeugauswahl: Die Verwendung ungeeigneter Schneidwerkzeuge kann zu übermäßigen Vibrationen führen.

- Überhöhte Schnittgeschwindigkeit und Vorschubgeschwindigkeit: Hohe Geschwindigkeiten und aggressive Vorschübe können Vibrationen verstärken.

- Steifigkeit der Maschine: Maschinen mit geringer Steifigkeit sind anfälliger für Ratterer.

- Werkzeug Überhang: Ein langer Werkzeugüberstand erhöht die Gefahr des Ratterns.

- Materialeigenschaften: Einige Werkstoffe, wie z. B. gehärtete Stähle, sind anfälliger für vibrationsbedingtes Rütteln.

Auswirkungen des Ratterns bei der maschinellen Bearbeitung

- Schlechte Oberflächenbeschaffenheit: Ratterer hinterlassen Spuren und Unregelmäßigkeiten auf der bearbeiteten Oberfläche.

- Verkürzte Lebensdauer der Werkzeuge: Ständige Vibrationen können zu Werkzeugverschleiß und vorzeitigem Ausfall führen.

- Erhöhter Maschinenverschleiß: Durch Rütteln verursachte Vibrationen können Maschinenteile beschädigen.

- Höhere Produktionskosten: Nacharbeiten und der Austausch von Werkzeugen erhöhen die Gesamtkosten.

Optimierung der CNC-Bearbeitung zur Reduzierung von Rattern

Die Optimierung von CNC-Bearbeitungsprozessen trägt dazu bei, Ratterungen zu minimieren und die Produktivität zu steigern.

1. Werkzeugauswahl und Bearbeitungsparameter

Die Wahl des richtigen Werkzeugs und die Anpassung der Bearbeitungsparameter sind entscheidend für die Ratterkontrolle.

- Verwenden Sie hochwertige Werkzeuge die für bestimmte Materialien entwickelt wurden.

- Optimieren Sie Schnittgeschwindigkeit und Vorschubgeschwindigkeit auf der Grundlage von Materialeigenschaften.

- Reduzieren Sie den Werkzeugüberstand auf Stabilität erhöhen.

2. Maschinensteifigkeit und Werkstückstabilität

Durch die Gewährleistung der Stabilität von Maschine und Werkstück werden Vibrationen minimiert.

- Verwenden Sie starre Maschinenaufbauten um unnötige Bewegungen zu vermeiden.

- Bewerbung schwingungsdämpfende Techniken wie die Verwendung gedämpfter Werkzeughalter.

- Sichern Sie das Werkstück mit richtige Klemmtechniken.

3. Fortgeschrittene Schneidestrategien

Moderne Bearbeitungstechniken helfen bei der Reduzierung von Ratterern.

- Umsetzung Adaptiv gesteuerte Bearbeitung um Parameter dynamisch anzupassen.

- Verwenden Sie Hochgeschwindigkeitsbearbeitung Strategien zur Verkürzung der Werkzeugeinarbeitungszeit.

- Bewerbung Helikalinterpolation um die Schnittkräfte gleichmäßig zu verteilen.

CNC-Bearbeitungstechniken zur Verbesserung der Effizienz

Anders CNC-Bearbeitung Methoden können dazu beitragen, die Effizienz zu steigern und das Geplapper zu minimieren.

CNC-Bearbeitung von Stahl

CNC-Bearbeitung von Stahl erfordert robuste Werkzeuge und optimierte Schnittbedingungen, um Ratterer zu vermeiden und die Präzision zu erhöhen.

- Nutzen Sie Hartmetallwerkzeuge für bessere Haltbarkeit.

- Anpassen Schnittgeschwindigkeiten um den Materialeigenschaften zu entsprechen.

- Bewerbung Kühlmittelstrategien um den Wärmestau zu verringern.

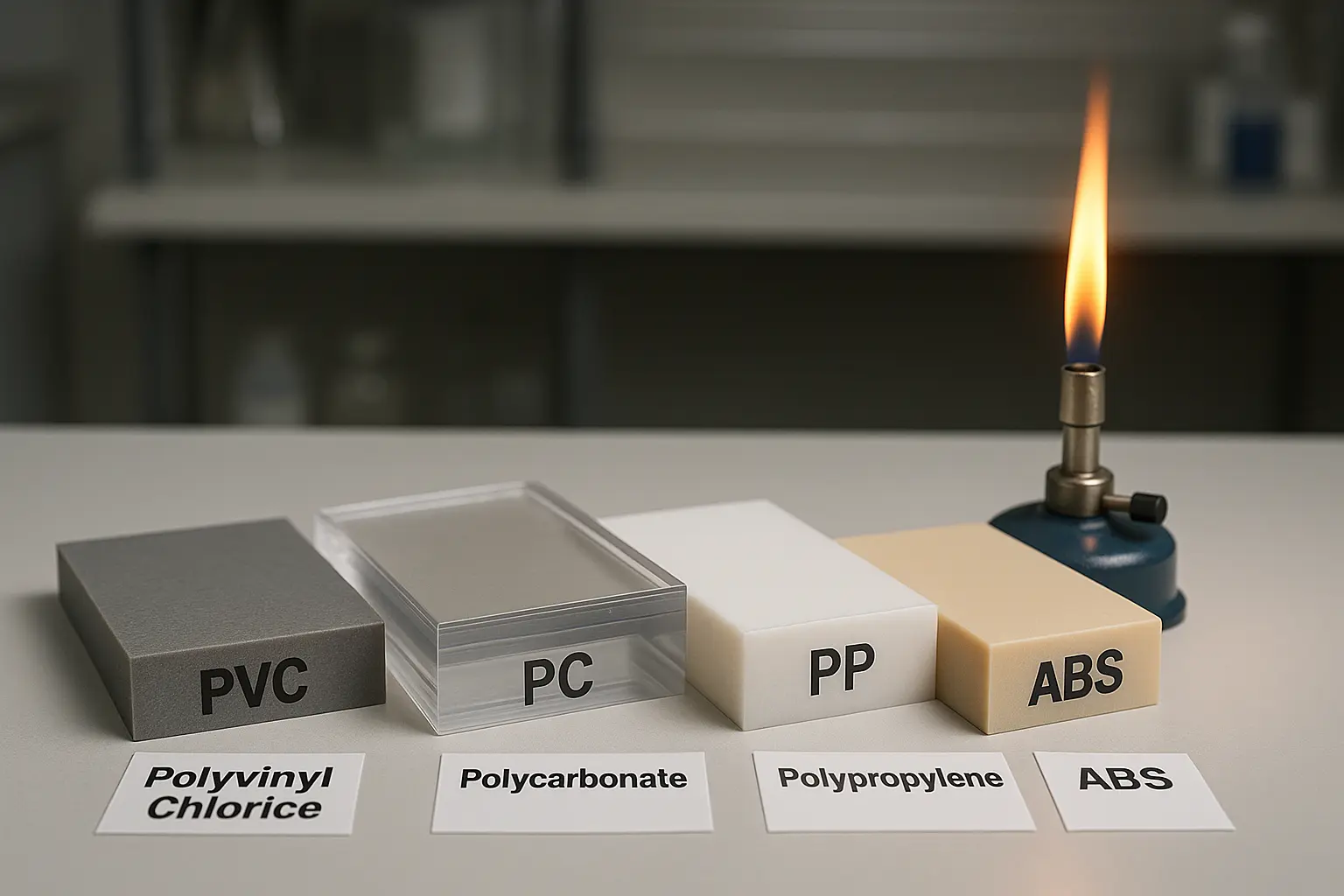

CNC-Bearbeitung von Kunststoffen

Kunststoffe erfordern im Vergleich zu Metallen andere Ansätze, um Verformungen und Ratterer zu vermeiden.

- Verwenden Sie scharfe Werkzeuge, um die Schnittkräfte zu verringern.

- Optimieren Sie Vorschübe und Geschwindigkeiten, um Materialschmelzen zu vermeiden.

- Verwenden Sie vibrationsarme Werkzeugwege für eine bessere Genauigkeit.

Herausforderungen bei der Hinterschnittbearbeitung

Hinterschnitt-Bearbeitung bedeutet, dass Material in schwer zugänglichen Bereichen entfernt wird, was die Gefahr von Ratterern erhöht.

- Verwenden Sie spezielle Hinterschneidungswerkzeuge, um die Zugänglichkeit zu verbessern.

- Optimieren Sie die Winkel der Werkzeuge, um einen korrekten Eingriff zu gewährleisten.

- 5-Achsen-Bearbeitung für eine bessere Manövrierbarkeit der Werkzeuge.

Gießtechniken für ratterfreie Bearbeitung

Gießtechniken spielen eine Rolle bei der Bearbeitbarkeit von Werkstoffen. Richtiges Gießen sorgt für geringere Eigenspannungen, was zur Minimierung von Ratterern beitragen kann.

- Präzisionsgießen: Erzeugt glattere Oberflächen und reduziert Rattererscheinungen nach der Zerspanung.

- Sandgießen: Geeignet für komplexe Formen, kann aber eine zusätzliche Bearbeitung erfordern.

- Feinguss: Bietet hervorragende Maßgenauigkeit und Oberflächenqualität.

Überlegungen zur CNC-Bearbeitung kleiner Stückzahlen

Die CNC-Bearbeitung von Kleinserien erfordert eine präzise Steuerung der Bearbeitungsparameter, um Qualität und Effizienz zu erhalten und gleichzeitig Ratterungen zu reduzieren.

- Einsatz von Spezialwerkzeugen für die Kleinserienfertigung.

- Implementieren Sie flexible Bearbeitungsstrategien, um Konstruktionsänderungen zu berücksichtigen.

- Konzentrieren Sie sich auf die Qualitätskontrolle, um konsistente Ergebnisse zu gewährleisten.

Erweiterte Techniken zur Minimierung von Chattering

Dynamische Stabilität bei der CNC-Bearbeitung

- Analysieren Sie Maschinendynamik um Ratterfrequenzen vorherzusagen.

- Umsetzung Echtzeit-Überwachungssysteme um Geplapper zu erkennen und zu unterdrücken.

- Nutzen Sie Modalanalyse um Werkzeugwege zu optimieren.

Werkstoffspezifische Zerspanungsstrategienes

- Für CNC-Stahlbearbeitungverwenden Sie starre Vorrichtungen und optimierte Kühlschmierstoffe.

- Für CNC-Kunststoffbearbeitung die Schnitttemperaturen senken, um Verformungen zu vermeiden.

Einsatz von Hochleistungs-CNC-Bearbeitern

- Erfahrene CNC-Maschinisten können Bearbeitungsstrategien fein abgestimmt werden.

- Umsetzung Ausbildungsprogramme die Bediener über die Reduzierung von Ratterern zu unterrichten.

- Ermutigen Sie Zusammenarbeit zwischen Ingenieuren und Bearbeitern zur Entwicklung optimierter Schnittbedingungen.

Die Rolle der Software bei der Optimierung der CNC-Bearbeitung

- CAM-Software hilft, ratterfreie Werkzeugwege zu erzeugen.

- Simulationswerkzeuge Vorhersage von Bearbeitungsproblemen vor dem eigentlichen Schneiden.

- KI-basierte Systeme Dynamische Anpassung der Schnittparameter.

Die Zukunft der CNC-Bearbeitung und Rattersteuerung

- Die Verwendung von KI-gesteuerte Bearbeitung wird das Klappern weiter minimieren.

- Fortschritte bei den Schneidwerkstoffen wird die Effizienz der Bearbeitung verbessern.

- Hybride Bearbeitungstechniken werden additive und subtraktive Verfahren kombiniert.

Häufig gestellte Fragen zum Raten bei der Bearbeitung

1. Was ist die Hauptursache für Rattern bei der Bearbeitung?

Rattern wird in erster Linie durch Vibrationen verursacht, die auf eine falsche Werkzeugauswahl, zu hohe Schnittgeschwindigkeiten, eine schlechte Maschinensteifigkeit oder instabile Werkstücke zurückzuführen sind.

2. Wie kann ich Raten bei der CNC-Bearbeitung verhindern?

Durch die Wahl des richtigen Werkzeugs, die Optimierung der Schnittparameter, die Gewährleistung der Maschinenstabilität und den Einsatz von schwingungsdämpfenden Techniken können Sie Ratterer vermeiden.

3. Beeinflusst die Materialart das Rütteln bei der Bearbeitung?

Ja, härtere Materialien wie Stahl sind anfälliger für Ratterer, während Kunststoffe spezielle Bearbeitungsstrategien erfordern, um verformungsbedingte Vibrationen zu vermeiden.

4. Wie wirken sich die Gießtechniken auf die CNC-Bearbeitung aus?

Qualitativ hochwertige Gießtechniken reduzieren Eigenspannungen und verbessern die Bearbeitbarkeit des Materials, was zu einer besseren Oberflächengüte und geringerem Rütteln bei der Bearbeitung führt.

Wenn CNC-Bearbeiter die Ursachen für Ratterer bei der Bearbeitung verstehen und angehen, können sie Prozesse optimieren, Kosten senken und qualitativ hochwertige Ergebnisse bei der CNC-Stahlbearbeitung, der CNC-Kunststoffbearbeitung und bei CNC-Bearbeitungsanwendungen mit geringen Stückzahlen erzielen.

Hier ist eine Schlussfolgerung, mit der Sie Ihren Artikel effektiv abschließen können:

Schlussfolgerung

Rattern bei der Bearbeitung ist eine große Herausforderung, die die Oberflächengüte, die Langlebigkeit der Werkzeuge und die Gesamteffizienz der Bearbeitung beeinträchtigt. Durch das Verständnis der Ursachen und die Umsetzung von Strategien wie die richtige Werkzeugauswahl, die Verbesserung der Maschinensteifigkeit, optimierte Schnittparameter und fortschrittliche CNC-Bearbeitungstechniken können Zerspanungsmechaniker Rattererscheinungen effektiv minimieren. Die Integration von Hochleistungswerkzeugen, KI-gesteuerter Software und nachhaltigen Bearbeitungspraktiken steigert die Präzision und Kosteneffizienz weiter. Da sich die CNC-Bearbeitung ständig weiterentwickelt, ist es wichtig, mit den Branchentrends Schritt zu halten und moderne Technologien zu nutzen, um hervorragende Ergebnisse bei der CNC-Stahlbearbeitung, der CNC-Kunststoffbearbeitung und der CNC-Bearbeitung von Kleinserien zu erzielen.