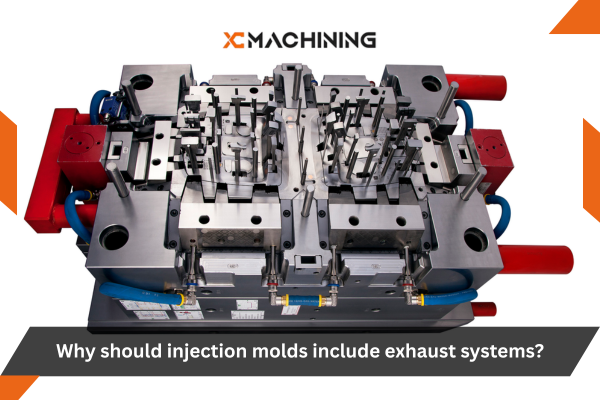

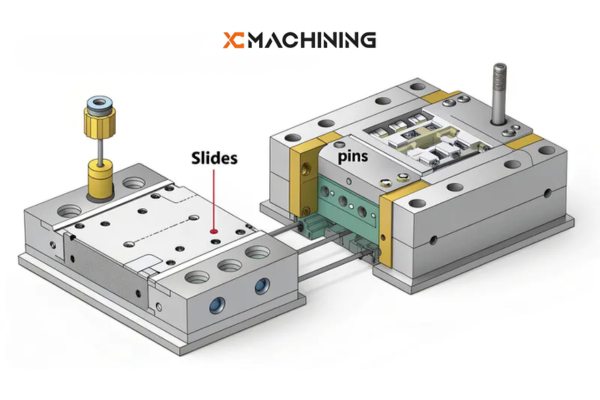

Die Entlüftung von Spritzgießwerkzeugen ist ein integraler Bestandteil der Werkzeugkonstruktion, insbesondere für Schnellspritzgießanwendungen, bei denen die Entlüftungsanforderungen strenger sind.

Die Gasquelle in den Spritzgusswerkzeugen

1) Lufteinschlüsse im Gießsystem und im Formhohlraum.

2) Einige Rohstoffe enthalten Feuchtigkeit, die nicht durch Trocknung entfernt wurde und die bei hohen Temperaturen zu Wasserdampf verdampft.

3) Aufgrund der hohen Temperatur beim Spritzgießen entstehen Gase durch die Zersetzung bestimmter instabiler Kunststoffe.

4) Gase, die durch die Verflüchtigung oder chemische Reaktion bestimmter Zusatzstoffe in Kunststoffrohstoffen entstehen.

Wie Abgassysteme die Produktqualität verbessern

Haben Sie schon einmal ein Kunststoffteil mit hässlichen Brandflecken oder kleinen Blasen gesehen? Diese Defekte entstehen in der Regel, weil Luft oder Gas nicht aus dem Spritzgießen. Die Sache ist die: Wenn Luft eingeschlossen ist, wird sie komprimiert und erhitzt sich. Diese Hitze verursacht Verbrennungen oder schwächt das Material.

Ein effektives Abgassystem verhindert diese Probleme durch:

- So können Gase leicht entweichen.

- Sicherstellen, dass das Material jede Ecke der Form ausfüllt.

- Verringerung des Überhitzungsrisikos.

Das Ergebnis? Glatte, langlebige Produkte, die wie vorgesehen aussehen und funktionieren. Niemand möchte ein fadenscheiniges, fehlerhaftes Produkt - vor allem nicht, wenn Leben oder Sicherheit auf dem Spiel stehen, wie in der Medizin- oder Automobilindustrie.

Gefahren durch schlechte Abgase

Eine schlechte Absaugung von Spritzgießwerkzeugen bringt eine Reihe von Gefahren für die Qualität von Kunststoffteilen und viele andere Aspekte mit sich. Die wichtigsten Erscheinungsformen sind die folgenden:

1) Bei der Durchführung Acryl-SpritzgießenWenn dieses Gas nicht schnell genug freigesetzt wird, kommt es zu Schwierigkeiten bei der vollständigen Füllung des Formhohlraums, so dass das Einspritzvolumen nicht ausreicht oder nicht alle verfügbaren Formhohlräume gefüllt werden können.

2) Die Beseitigung des Gases, das nicht reibungslos fließt, verursacht einen hohen Druck in der Kavität des Spritzgießwerkzeugs und dringt bei bestimmten Kompressionsstufen in das Innere des Kunststoffs ein, was zu Qualitätsmängeln wie Gasblasen, Hohlräumen, loser Struktur und Silberstreifen führt.

3) Durch die hohe Kompression des Gases steigt die Temperatur im Formhohlraum stark an, wodurch sich die umgebende Schmelze zersetzt und verbrennt, was zu einer lokalen Verkohlung und Verbrennung der Kunststoffteile führt. Sie tritt vor allem am Zusammenfluss der beiden Schmelzeströme, an den Ecken und am Angussflansch auf.

4) Die unzureichende Entfernung von Gasen führt zu unterschiedlichen Schmelzgeschwindigkeiten beim Eintritt in die einzelnen Kavitäten, was leicht zu Fließ- und Schmelzspuren führen und die mechanischen Eigenschaften der Kunststoffteile verringern kann.

Reduzierte Materialverschwendung

Haben Sie schon einmal eine Limonade zu schnell in ein Glas gegossen, so dass der Schaum überall verteilt wurde? Genau das passiert bei Spritzgussformen, wenn die Gase nicht entweichen können. Überschüssiges Material läuft über, und es bleibt Abfall zurück.

Tatsache ist, dass fehlerhafte Produkte, die durch eingeschlossene Gase verursacht werden, zu folgenden Problemen führen können bis zu 15% Materialverschwendung in einigen Branchen. Wenn Sie die Spritzgießen cosDas ist ein enormer finanzieller Verlust, wenn kein hochwertiges Plastik oder Metall verwendet wird. Abgassysteme minimieren den Abfall, indem sie sicherstellen, dass jedes Gramm Material effektiv genutzt wird.

5) Durch die Behinderung des Gases in der Kavität wird die Füllgeschwindigkeit reduziert, was den Zyklus der Spritzgießwerkzeuge beeinträchtigt und die Produktionseffizienz verringert.

Sicherere Arbeitsbedingungen

Sicherheit geht vor, oder? Eingeschlossene Gase in Schimmelpilzen sind nicht nur lästig, sie können auch gefährlich sein. Während der Hinterschneidungen beim Spritzgießen Diese Gase entzünden sich manchmal oder explodieren, was eine Gefahr für die Arbeiter darstellt.

Absaugsysteme für Spritzgießwerkzeuge beseitigen diese Gefahr, indem sie die Gase ableiten, bevor sie zu einem Problem werden. Auch wenn die Anschaffungskosten für ein Abgassystem hoch erscheinen mögen, ist dies ein geringer Preis für die Sicherheit der Mitarbeiter.

Verteilung von Blasen in Kunststoffteilen

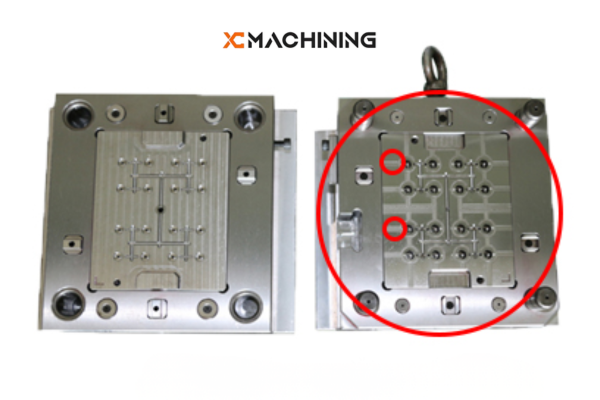

Die Gasquellen im Formhohlraum lassen sich hauptsächlich in drei Kategorien einteilen: angesammelte Luft im Formhohlraum, Gase, die durch Zersetzung in den Rohstoffen entstehen, und Wasserdampf aus der Verdampfung von Restwasser in den Rohstoffen. Die Lage der aus den verschiedenen Quellen stammenden Blasen ist unterschiedlich.

1) Blasen, die durch Lufteinschlüsse in der Kavität der Spritzgussform entstehen, sind oft auf der gegenüberliegenden Seite des Anschnitts verteilt.

2) Blasen, die durch Zersetzung oder chemische Reaktionen in Kunststoffen entstehen, verteilen sich über die Dicke des Kunststoffteils.

Die Wissenschaft hinter den Gasen beim Spritzgießen

Gehen wir etwas näher auf das Problem der eingeschlossenen Gase ein. Wenn geschmolzenes Material in die Kavität der Spritzgießmaschine eintritt, verdrängt es die Luft. Das Problem ist jedoch, dass es sich nicht nur um Luft handelt. Die Hitze und der Druck bewirken, dass das geschmolzene Material Gase freisetzt, oft eine Mischung aus verdampfter Feuchtigkeit und Chemikalien.

Wenn es keinen Ausweg gibt, verursachen diese Gase Probleme:

- Blasen: Im Material eingeschlossene Gase bilden unschöne Lufteinschlüsse.

- Brandflecken: Komprimierte Gase erhitzen sich und verbrennen das Material.

- Short Shots: Gas blockiert den Fluss und lässt Teile unvollständig zurück.

Das ist so, als würde man versuchen, einen Luftballon mit einer Stecknadel aufzublasen - man wird ihn nie ganz aufblasen können. Deshalb Auspuff Systeme sind unerlässlich. Sie sorgen dafür, dass die Gase ungehindert austreten können und der Hohlraum der Spritzgießform ordnungsgemäß gefüllt wird.

Umweltvorteile von Abgassystemen

Hier ist etwas, das Sie vielleicht noch nicht bedacht haben: Auspuffanlagen können auch der Umwelt helfen. Und wie? Indem sie Abfall reduzieren. Defekte Teile landen oft auf der Mülldeponie und tragen so zu Umweltproblemen bei. Ein gutes Abgassystem minimiert Defekte, was weniger Ausschuss und weniger Abfall bedeutet.

Wenn Sie Materialien wie biologisch abbaubare Kunststoffe oder recycelte Harze verwenden, ist die Aufrechterhaltung der Qualität von entscheidender Bedeutung. Absaugsysteme tragen dazu bei, dass diese umweltfreundlichen Materialien genauso gut funktionieren wie herkömmliche Kunststoffe, was eine nachhaltige Produktion möglich macht.

Schlussfolgerung

Spritzgießformen und Abgassysteme gehen Hand in Hand. Sie sind die geheime Zutat für die Herstellung makelloser, kosteneffizienter Teile bei gleichzeitiger Minimierung von Abfall und Ausfallzeiten. Ganz gleich, ob Sie Spielzeug, Autoteile oder medizinische Geräte herstellen, das Hinzufügen eines Abgassystems ist wie das Einsetzen des letzten Puzzlestücks - es funktioniert einfach.

Abgassysteme sind eine kleine Investition im Vergleich zu den enormen Vorteilen, die sie mit sich bringen. Von der Verbesserung der Produktqualität bis hin zur Verlängerung der Lebensdauer Ihrer Formen sind sie für Hersteller aller Größenordnungen ein entscheidender Faktor.