Die CNC-Bearbeitung ist eine der am weitesten verbreiteten Fertigungstechniken in verschiedenen Branchen, da sie einfache bis komplexe Strukturen mit hoher Geschwindigkeit und Genauigkeit herstellen kann. Die Technologie ist jedoch vielfältig und eignet sich für unterschiedliche Anwendungen.

was ist CNC-Drehen und ein typischer Standard in CNC-Bearbeitung. Es ist das bevorzugte Bearbeitungsverfahren für die Bearbeitung runder Objekte. In diesem Artikel wird das CNC-Drehverfahren im Detail besprochen, einschließlich des Arbeitsprinzips, der Vorteile, der Arten und anderer wichtiger Informationen.

Was ist CNC-Drehen?

CNC-Drehen ist ein subtraktives Fertigungsverfahren, bei dem mit verschiedenen Werkzeugen Teile eines Werkstücks entfernt werden. Bei diesem Vorgang werden hauptsächlich Teile von der Außenseite des Materials abgetragen, während es sich gegen das Schneidwerkzeug dreht, bis die gewünschte Form und Abmessung erreicht ist.

Wie andere CNC-Bearbeitungen wird auch das Drehen durch Computercodes und Maschinen gesteuert, was eine hohe Präzision und Genauigkeit gewährleistet. Bei diesem Verfahren wird ein einschneidiges Endwerkzeug verwendet, das Teile vom rotierenden Werkstück abtrennen kann. Daher werden mit CNC-Drehbearbeitungen in der Regel zylindrische und konische Strukturen hergestellt. Es kann sich jedoch auch für andere, nicht typische Dreharbeiten, wie z. B. das Bohren und Ausbohren von Löchern, als effektiv erweisen.

Arbeitsprinzipien des CNC-Drehens

Das CNC-Drehen folgt einem systematischen Ansatz, um eine hochpräzise Fertigung wie bei anderen Bearbeitungsvorgängen zu erreichen. Zunächst müssen Sie Ihre CAD-Dateien in Codes umwandeln, die für die CNC-Maschine erkennbar sind. Danach können Sie die Maschine einrichten und zum Drehen vorbereiten.

Nach dem Einrichten der Maschine wird als erstes das Werkstück in die Vorrichtung eingespannt. Dann kann das Drehen beginnen, bei dem das Material (Werkstück) gedreht und geschleudert wird. Achten Sie auf die korrekte Eingabe und Konfiguration der Computercodes, die als Führung dienen und die Bewegung der Schneidwerkzeuge im Werkzeugrevolver oder in der Werkzeugsäule steuern, wenn sie in das Werkstück eingreifen.

Dann zerspanen die Fräser Teile des Materials, bis die gewünschte Form, normalerweise zylindrisch, konisch oder rund, programmiert ist. Sobald die gewünschte Form, Größe und Toleranzspezifikation erreicht ist, sind die CNC-Drehteile fertig. Sie können jedoch mit sekundären Operationen und Oberflächenbehandlungen fortfahren, um die Ästhetik und die allgemeinen Eigenschaften zu verbessern.

Warum CNC-Drehverfahren für CNC-Drehteile wählen?

Das Drehen ist aufgrund der zahlreichen Vorteile, die dieses Verfahren bietet, die ideale Wahl für CNC-Drehteile. Nachfolgend sind einige der Vorteile der Drehbearbeitung aufgeführt.

Hohe Präzision und Maßgenauigkeit

CNC-Drehzentren und -Drehmaschinen arbeiten mit Computercodes und -programmen, wodurch menschliche Eingriffe vermieden werden. Daher macht es die Herstellung von Teilen und Kosten der CNC-Bearbeitung hochpräzise. Aufgrund dieser Eigenschaft eignet sich dieses Verfahren hervorragend für Bauteile mit engen Toleranz- und Genauigkeitsvorgaben.

Ganz gleich, ob Sie Prototypen, seltene Teile oder Massenware bearbeiten, der Zerspanungsprozess hält sich an das vorgegebene Programm und gewährleistet, dass das Produkt auch nach mehreren Produktionsläufen mit dem von Ihnen geplanten Design identisch ist.

Konstruktionsflexibilität und Vielseitigkeit der Maschine

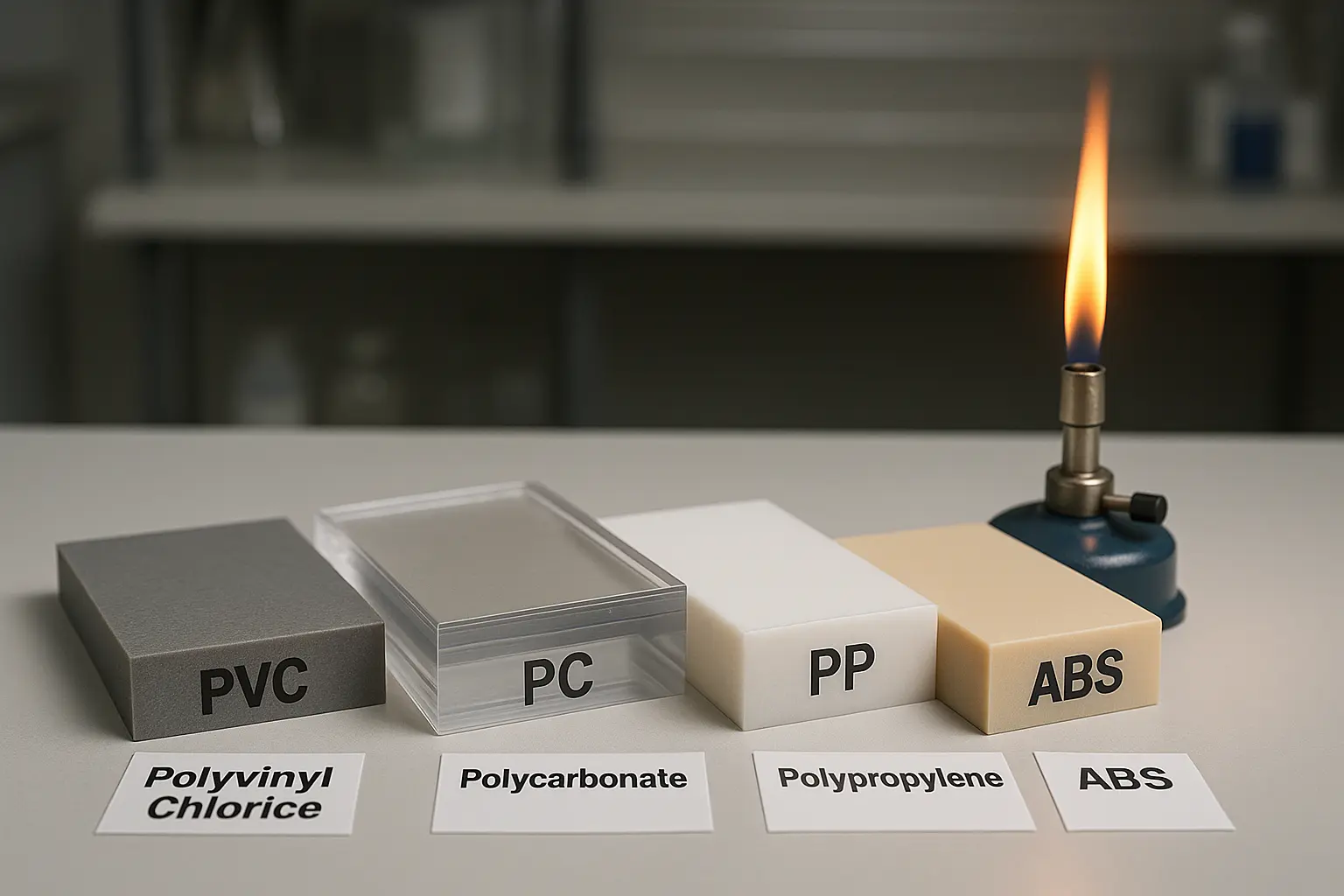

CNC-Drehzentren sind hochentwickelte Maschinen, deren Fähigkeiten weit über einfache Dreharbeiten hinausgehen. Sie benötigen lediglich einen geschulten Bediener, der die Konfiguration und die Programmierungsänderung entsprechend Ihren Spezifikationen vornimmt. Außerdem ist das Gerät mit verschiedenen Materialien kompatibel, darunter Metalle, Kunststoffe und Verbundwerkstoffe, und bietet somit Vielseitigkeit bei der Bearbeitung unterschiedlicher Teile.

Glatte Oberflächenveredelung

CNC-Maschinen, auch für die Drehbearbeitung, ermöglichen eine hochpräzise Zerspanung und sorgen dafür, dass die gedrehten Teile weniger nachbearbeitet werden müssen. Darüber hinaus sorgt das Verfahren für eine effiziente Spanbildung und -abfuhr, wodurch der Bedarf an Nachschnitten minimiert und die Oberfläche der Schnitte verbessert wird.

Produktwiederholbarkeit und Reproduzierbarkeit

CNC-Drehzentren können dieselben Teile mit hoher Präzision reproduzieren. Dieser Vorteil gewährleistet, dass die Fertigung nachfolgender Lose den genauen Spezifikationen entspricht, unabhängig von der Anzahl der Fertigungen und der Komplexität der Konstruktion. Diese Funktion ist für Unternehmen, die Großserien herstellen, von großem Vorteil, da sie eine gleichbleibende, zuverlässige Teileproduktion mit geringen oder gar keinen Abweichungen gewährleistet.

10 Arten von Drehvorgängen

CNC-Drehmaschinen für Dreharbeiten gibt es in verschiedenen Formen, was die Eignung jedes Geräts für bestimmte Prozesse beeinflusst. In der Tat bieten die anspruchsvolleren Drehmaschinen weitreichende Möglichkeiten, die über die typischen Drehbearbeitungen hinausgehen. In diesem Abschnitt werden 10 verschiedene CNC-Drehbearbeitungen vorgestellt.

1. Gerade oder grobe Drehung

Wie der Name schon sagt, werden mit einem Schneidwerkzeug Teile eines Werkstücks entfernt, was zu einer Durchmesserreduzierung führt. Das Verfahren wird manchmal auch als Schruppdrehen bezeichnet, da es eine schnelle Zerkleinerung des Materials ermöglicht, indem Teile eines Werkstücks schnell auf einen bestimmten Durchmesser abgeschnitten werden. In diesem Fall muss der Zerspanungsmechaniker oft eine zusätzliche Nachbearbeitung vornehmen, um die Präzisionsstandards zu erfüllen. Das Ergebnis des Prozesses sind häufig runde Bauteile mit glatten Oberflächen.

2. Einfädeln

Das Gewindedrehen ist ein typisches CNC-Drehverfahren, bei dem ein Schneidwerkzeug an den Seiten des Werkstoffs entlanggeführt wird und dabei Gewindeelemente im Werkstück erzeugt. In der Zerspanung beziehen sich Gewinde auf schraubenförmige, rillenartige Innenstrukturen, die in der Regel eine bestimmte Steigung und Länge haben. Diese Merkmale dienen häufig zu Befestigungszwecken und ermöglichen die Arretierung und Sicherung verschiedener Komponenten mit Bolzen und Muttern oder Schrauben.

Wie bei anderen CNC-Drehbearbeitungen wird auch beim Gewindedrehen ein Einpunktschneidwerkzeug zur Bearbeitung der Komponenten verwendet. Die Schneidezähne weisen jedoch in der Regel eine spitze Nase im 60-Grad-Winkel auf, die sich axial gegen das Werkstück bewegt und das Gewinde bildet.

3. Verabschiedung

Wie bei anderen Drehverfahren werden auch beim Abstechen mit einem spitzen Schneidwerkzeug Teile eines Werkstücks entfernt, wobei radial tiefe Furchen entstehen. Bei diesem Verfahren werden Abschnitte - Teile - des ursprünglichen Materials abgeschnitten, worauf der Name der Technik hinweist. Tatsächlich wird es manchmal auch als Abstech- oder Abstechdrehen bezeichnet, häufig zur Herstellung einzelner Komponenten aus einem größeren Rohmaterialbestand.

4. Rändeln

Beim Rändeln handelt es sich um einen CNC-Drehvorgang, bei dem gekreuzte Linien, geriffelte, rautenförmige oder kantige Muster auf der Außenseite eines Werkstücks erzeugt werden. Dieses Verfahren zielt darauf ab, die Griffigkeit zu verbessern, da die Markierungen die Reibung erhöhen. Daher werden diese Merkmale in der Regel an den Griffen von Werkzeugen angebracht. Rändelwerkzeuge eignen sich jedoch auch zur Herstellung der Gewindeeigenschaften von Schrauben und Muttern.

5. Einkerbung

Einstechen ist eine Drehbearbeitung zur Herstellung von Nuten - schmale Schnitte oder flache Kanäle - in einem Werkstück. Diese Merkmale dienen oft dazu, Spielraum für andere Komponenten zu schaffen, z. B. zur Aufnahme von Dichtungen oder zur Verbesserung der Ästhetik.

Wie bei einer typischen CNC-Drehbearbeitung wird die radiale Bewegung des Fräsers gegen das Werkstück genutzt, um die Nut - in der Regel von gleicher Breite - auf dem Werkstück zu erzeugen. Es ist jedoch auch möglich, größere Nuten durch mehrere Schnitte zu erzeugen, obwohl der Maschinenbediener zu diesem Zweck möglicherweise speziellere Werkzeuge benötigt, einschließlich der Herstellung von Nuten mit unterschiedlichen Geometrien.

6. Blick auf

Beim Plandrehen werden mit einem Rotationsfräser Teile vom Ende eines Werkstücks entfernt, wodurch eine ebene, gleichmäßige Oberfläche entsteht. Im Gegensatz zu anspruchsvolleren Merkmalen ist die Tiefe einer Planfläche in der Regel sehr gering, so dass das Schneidwerkzeug sie in einem einzigen Durchgang bearbeiten kann. Das Verfahren wird in der Regel zur Vorbereitung des Werkstücks für die nachfolgende Bearbeitung eingesetzt, um sicherzustellen, dass es die erforderlichen Abmessungen erreicht. Es eignet sich zum Beispiel zur Herstellung einer glatten und präzisen parallelen oder senkrechten Oberfläche zur Werkstückachse.

7. Bohren

Aufbohren ist ein Bearbeitungsverfahren, mit dem ein vorgefertigtes Loch in einem Werkstück vergrößert oder verbreitert wird. Diesem CNC-Arbeitsgang geht in der Regel ein Bohrvorgang voraus, bei dem die Bohrwerkzeuge den Durchmesser der Löcher auf die gewünschte Größe vergrößern, worauf dann die Oberflächenbearbeitung folgen kann. Mit diesen Werkzeugen können jedoch auch Kegel, Stufen, Konturen und Fasen hergestellt werden. Aufbohren ist das bevorzugte Verfahren zur Herstellung genauer Bohrungen in Buchsen, Lagern und anderen abgerundeten Teilen.

8. Anzapfen

Das Gewindeschneiden ist kein wesentlicher Bestandteil der CNC-Drehbearbeitung, da es ein Mehrspitzenwerkzeug verwendet. Es ist jedoch dem Gewindeschneiden insofern ähnlich, als es ebenfalls ein Gewinde in einem Werkstück erzeugt; es ist jedoch anders. Gewindeschneiden ist ein Bearbeitungsvorgang, bei dem Innengewinde in eine bereits vorhandene Bohrung eines Werkstücks eingebracht werden. Gewindeschneiden hingegen ist ein weiter gefasster Begriff, der die Herstellung von Innen- und Außengewinden umfasst. Für diesen Vorgang wird häufig ein "Gewindebohrer" verwendet, ein mehrschneidiges Werkzeug, das sich dreht, während es das Gewindeelement in der Bohrung erzeugt.

9. Bohren

Beim Bohren werden Teile aus dem Inneren eines Werkstücks mit einem rotierenden Schneidwerkzeug, in der Regel einem Bohrer, entfernt. Es ist das bevorzugte Verfahren zur Herstellung von Löchern in einem Bauteil. Dieses Loch wird dann beim Bohren erweitert. Wie bei einer Drehmaschine befindet sich der Bohrer in der Regel stationär im Reitstock oder im Werkzeugrevolver des Drehzentrums.

10. Reiben

Diese Drehbearbeitung ähnelt dem Aufbohren und umfasst die Größenanpassung, oft auch die Vergrößerung, einer vorgebohrten Bohrung in einem Werkstück. Anschließend führt der Maschinenbediener spezielle Nachbearbeitungen durch, um das Aussehen zu verbessern und die Genauigkeit des Lochdurchmessers zu erhöhen. Das Verfahren ist nicht sehr gebräuchlich und wird häufig zur Verbesserung der Präzision von Bohrungen vor der Montage von Teilen oder anderen nachfolgenden Bearbeitungsvorgängen eingesetzt.

Verschiedene Typen von CNC-Drehmaschinen

Wir haben bereits erwähnt, dass CNC-Drehmaschinen die bevorzugte Maschine für Dreharbeiten sind. Diese Geräte gibt es in verschiedenen Konfigurationen, die oft für bestimmte Drehverfahren geeignet sind. Es gibt jedoch vier Hauptkategorien von Drehautomaten.

Horizontal-Drehzentren

Horizontale was ist CNC-Drehzentren sind hochentwickelte Geräte, die mit CNC-Fräsen und Bohrfunktionen. Daher können sie nicht nur zum Drehen, sondern auch für diese anderen Arbeiten eingesetzt werden. Ihre Spindeln, an denen die Schneidwerkzeuge befestigt werden, sind horizontal ausgerichtet, was auf den Namen des Geräts hinweist. Während sich die Fräser gegen das Werkstück drehen, wirken sie auf den Schnitt ein und nutzen die Schwerkraft, um die Späne zur einfachen Entfernung in das Bett zu ziehen, genau wie bei Fräszentren.

Vertikale Drehzentren

Das Vertikaldrehzentrum integriert ein typisches Horizontaldrehzentrum mit der CNC-Fräse, wodurch es sich für große Kapazitäten eignet. Die Konstruktion dieses Geräts zeichnet sich dadurch aus, dass der Werkzeugrevolver von der Seite kommt, um das rotierende, flach auf dem Boden liegende Spannfutter aufzunehmen, was die Bearbeitung größerer Werkstücke auch bei niedrigeren Drehzahlen ermöglicht. Einige Vertikaldrehzentren sind jedoch so konstruiert, dass Spindel und Spannfutter abwechselnd angeordnet sind.

Horizontale CNC-Drehmaschinen

Die horizontalen CNC-Drehmaschinen weisen alle Merkmale einer herkömmlichen Drehmaschine auf, sind aber dennoch mit Computercodes und -programmen automatisiert. Sie sind jedoch weniger anspruchsvoll als die Drehzentren und beschränken sich oft auf Dreh- und Bohrarbeiten.

Vertikale CNC-Drehmaschinen

Die vertikale Drehmeißel sind den horizontalen ähnlich, mit dem Hauptunterschied, dass sie das Werkstück in einer vertikalen Ausrichtung halten, normalerweise von unten, bevor sie sich drehen und schließlich schneiden. Durch diese Bauweise eignet sich das Gerät gut für kleinere CNC-Drehbetriebe mit Platzproblemen. Außerdem eignen sie sich gut für die Bearbeitung schwerer Materialien.

Typische Drehwerkzeuge für das CNC-Drehen

Wir haben bereits festgestellt, dass es verschiedene Arten von CNC-Drehmeißeln für die CNC-Drehbearbeitung gibt. Nachfolgend finden Sie einen Überblick über einige typische Zerspanungswerkzeuge für die Drehbearbeitung.

- Dreheinsätze: Es handelt sich um Schneidwerkzeuge, die in verschiedenen Formen und Materialoptionen für allgemeine Dreharbeiten erhältlich sind.

- Einstechwerkzeuge: Sie sind für die Herstellung von Nuten, Kanälen und Vertiefungen in einem Werkstück geeignet.

- Bohreinsätze: Einspitzige Werkzeuge zur Bearbeitung von Löchern mit präzisen Abmessungen in einem Werkstück.

- Rändelwerkzeuge: Zum Erzeugen von Rändelmustern auf der Oberfläche von Werkstücken.

- Bohrstangen: Sie sind speziell für die Vergrößerung von Löchern und die Vergrößerung der Durchmesser von vorgebohrten Löchern geeignet.

- Gewindeschneidwerkzeug: Für die Bearbeitung von Innengewinden in einem Werkstück.

Anwendungen von CNC-Drehbearbeitungen

CNC-Dreharbeiten sind für verschiedene Fertigungsindustrien von Vorteil, da sie sich für die Herstellung verschiedener Teile und Komponenten eignen.

Luft- und Raumfahrt

CNC-Drehverfahren kommen bei der Herstellung verschiedener Komponenten für die Luftfahrtindustrie zum Einsatz. Die Industrie benötigt ein Fertigungsverfahren, das eine hohe Präzision und Maßhaltigkeit gewährleistet. Das CNC-Drehen eignet sich für die Herstellung von Strukturen wie Fahrwerken, Triebwerken und Hydraulikkomponenten von Flugzeugen.

Automobilindustrie

Zerspanungsdienstleistungen sind eines der bevorzugten Fertigungsverfahren für die Herstellung von Fahrzeugkomponenten, die zur Verbesserung der Gesamtfunktion des Fahrzeugs benötigt werden. Sie eignet sich auch für die Herstellung seltener Teile und die Anpassung von Fahrzeugkomponenten an die Spezifikationen des Eigentümers. Das Verfahren kommt der Herstellung von Zylinderblöcken, Getriebekomponenten und hydraulischen Armaturen zugute, auch wenn diese nicht aus Metall, sondern aus Kunststoff bestehen, wie z. B. Armaturenbrettstrukturen und Beleuchtungskomponenten.

Medizinische Geräte

Aufgrund der hohen Präzision dieses Fertigungsverfahrens eignet sich das CNC-Drehen für die Herstellung komplizierter medizinischer Implantate, Geräte und Komponenten. Es ist eine ausgezeichnete Wahl für die Bearbeitung der Gehäuse von medizinischen Geräten und sogar für die Herstellung von chirurgischen Instrumenten.

Elektronik und elektrische Teile

Drehbearbeitungen eignen sich für die Herstellung von Steckverbindern, elektrischen Gehäusen, Leiterplatten und anderen elektrischen Teilen. Aufgrund seiner Präzision eignet sich dieses Verfahren für die Herstellung von elektrischen Armaturen und Komponenten mit genauen Spezifikationen.

Unterschiede zwischen einer CNC-Drehmaschine und CNC-Drehzentren

CNC-Drehmaschinen und Drehzentren sind identische Geräte und haben ähnliche Fähigkeiten, aber sie sind unterschiedlich. Im Folgenden werden wir einige der Unterschiede zwischen beiden Geräten untersuchen.

Ausgereiftheit und Funktionalitäten

Drehmaschinen gehörten zu den ältesten Bearbeitungswerkzeugen, bis die Drehzentren mit ihren Innovationen aufkamen. Daher sind Drehzentren anspruchsvollere Bearbeitungswerkzeuge mit verbesserten Funktionen, die mehr Bearbeitungsmöglichkeiten als Drehmaschinen bieten.

Automatisierung

Neben den verbesserten Funktionalitäten enthalten die Drehzentren zusätzliche Automatisierung für den Bearbeitungsprozess. Dazu gehören Funktionen wie angetriebene Werkzeuge, die einen automatischen Werkzeugwechsel ermöglichen, und eine effiziente Spanabfuhr. Diese Merkmale tragen dazu bei, den Drehprozess zu verbessern und die Qualität des erzeugten Produkts zu erhöhen.

Maschinenkonstruktion und Bearbeitungsdrehzahlen

Ein weiterer wesentlicher Unterschied ist die Konstruktion der Maschinen. Denken Sie daran, dass die Drehzentren die neueren Maschinen sind. InnovationSie bietet eine ausdrucksstärkere Designkonfiguration, Funktionen für höhere Drehzahlen und weitere Bearbeitungsdienste wie Fräsen, Gewindeschneiden und Bohren.

Das Gerät verfügt über ein komplettes Gehäuse, das die Sicherheit der Bediener vor umherfliegenden Spänen oder möglicherweise verschüttetem Kühlmittel während der Bearbeitung erhöht.

Kosten und Platzbeschränkungen

Da die CNC-Drehzentren anspruchsvoller sind und über bessere Fähigkeiten verfügen, sind sie im Allgemeinen teurer und größer und benötigen mehr Platz. Wenn Sie also keine räumlichen oder finanziellen Einschränkungen haben, ist das Drehzentrum die bessere Option für Ihre CNC-Werkstatt. Damit können Sie eine breite Palette von Aufgaben ausführen und gleichzeitig eine bessere Qualität gewährleisten. Für kleine Unternehmen, die sich auf die Herstellung von Kleinserien und Teilen in kleinen Stückzahlen konzentrieren, ist eine Drehmaschine hingegen praktisch.

Kontaktieren Sie XC Machining für hochwertige CNC-Drehdienstleistungen

Suchen Sie einen Partner, der Sie bei der Bearbeitung oder CNC-Drehdienstleistungen? XC Machining ist ein Fachunternehmen für die Herstellung von Teilen mit CNC-Bearbeitung, Druckguss, Spritzgießenund Oberflächenbehandlung. Kontaktieren Sie uns noch heute, um ein kostenloses Angebot zu erhalten.

Schlussfolgerung

Das CNC-Drehen ist ein wichtiges Standbein in der Fertigungsindustrie, da es sich für die Herstellung verschiedener Teile und Komponenten mit hoher Präzision eignet. Sie sind die häufigsten Bearbeitungsvorgänge in der Teilefertigung und beim Fräsen. Drehbearbeitungen sind besonders effektiv bei der Herstellung von Teilen mit abgerundeten Formen. Es genügt, eine CAD-Datei zu erstellen, die Ihrem Projekt entspricht, und die Vorrichtung zu optimieren, um eine ausgezeichnete Bearbeitung zu gewährleisten.

FAQs

Ist Drehen das Gleiche wie Fräsen?

Nein, CNC-Fräsen und Drehen sind zwei verschiedene Verfahren, die unterschiedliche Bearbeitungsleistungen bieten. Beim Drehen dreht sich das Werkstück gegen eine statische Einpunkt-Werkzeugmaschine, die Teile davon abschneidet. Beim Fräsen hingegen wird das Werkstück in einem Stück gehalten, um es zu fixieren, während die Schneidwerkzeuge gegen das Werkstück rotieren, um es umzuformen und zu schneiden.

Was sind die Bearbeitungsachsen von CNC-Drehautomaten?

Einfache Drehzentren arbeiten auf der Grundlage von zwei Schneidachsen - x und z. Es gibt jedoch auch anspruchsvollere Maschinen mit verschiedenen Möglichkeiten, darunter drei Achsen, zu denen auch die y-Achse gehört, und vier Achsen, zu denen die Y- und C-Achse hinzukommen.

Was ist CNC-Fräsen und -Drehen?

CNC-Drehen und -Fräsen unterscheiden sich zwar voneinander, doch einige hochentwickelte CNC-Geräte vereinen beide Funktionen in sich. Diese Hybrid-Maschinen (Mill-Turn-CNC) integrieren die Einspitzfräser von Drehmaschinen und die Mehrspitzfräser von Fräszentren, so dass sie Fräs- und Dreharbeiten durchführen können.